变速箱系统变形试验与仿真分析

李丹,陈伟,卢金星,寇仁杰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

变速箱受载变形后引起的运动干涉、齿轮啮合偏载等问题,直接影响整机结构紧凑性、轻量化和NVH性能的设计,在设计阶段通过仿真手段耦合计算出变速箱系统的变形量并进行针对性设计补偿,但仿真精度未经实测数据验证。通过仿真和测试对比的形式提升变速箱壳体、轴承、轴系等各系统耦合的系统刚度和变形仿真准确度。

1 变速箱系统变形仿真

变速箱系统是由许多零部件组成的弹性机械系统,包括传动系统(齿轮、轴、轴承)和结构系统(壳体)两部分,在仿真分析齿轮系统时需要把变速箱作为一个整体进行仿真计算,建立同时包含传动系统和结构系统在内的系统分析模型。把整个变速箱系统搭建起来,耦合齿轮、轴、轴承、壳体来计算系统的变形情况,变形结果直接影响传动系统的强度以及齿轮微观修形。

2 系统变形测试

2.1 试验前准备

根据仿真结果选择测点,测点布置如下图1所示。径向位移分别测量两个方向位移后再合成计算矢量位置。确定零部件的改制图纸进行加工并准备相应的位移传感器和支架,待测位置需进行加工精磨保证零件表面的粗糙度及跳动度,减小待测点的加工误差。根据测试工况制定试验大纲。

2.2 测试过程

试验台架输入端及输出端加载电机控制转速和扭矩。变速箱装在台架后布置传感器如下图1所示,位移传感器需垂直于待测面,测径向位移需通过圆心,传感器需要用支架进行固定,保证无晃动,不引入台架或其他部件位移。布置好传感器并编号记录后进行加载测试。试验工况如下表所示。

图1 位移传感器布置

2.3 数据整理

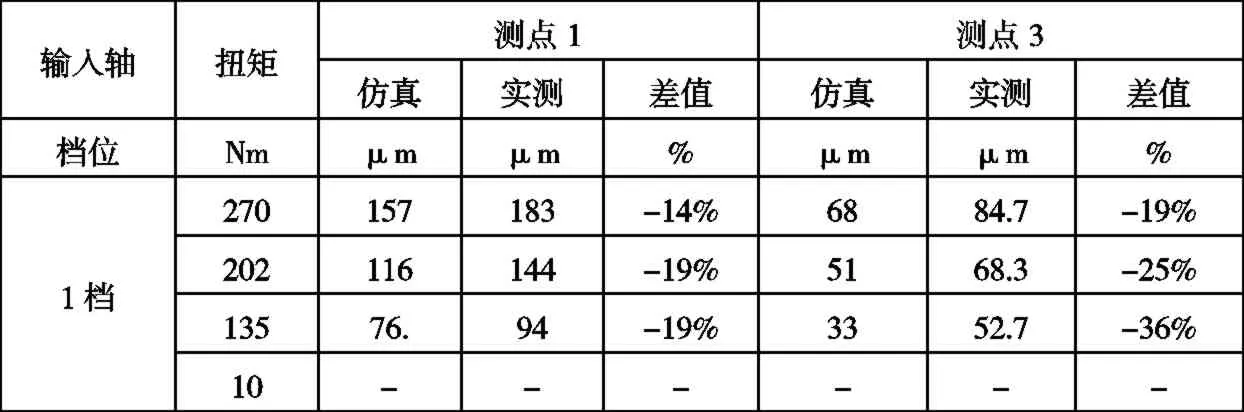

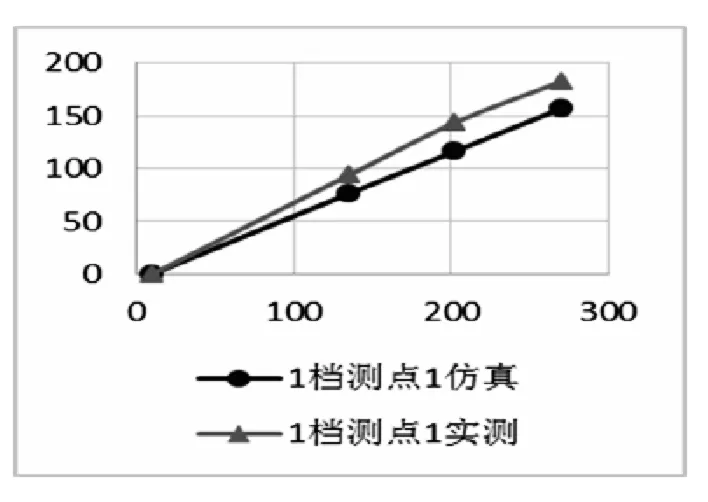

完成所有测点测试后,整理汇总测试数据,计算各测点在稳定扭矩下变形量的均值,对于径向位移,由于分别测量两个方向的位移,需综合计算两个方向的变形量计算其圆心处的矢量位移,如表1所示实测与仿真对比整理数据,以10Nm测试结果为为基准,抵消系统间隙,与仿真的径向变形对比如图2所示。

表1 试验结果

试验结果与仿真结果会存在一定偏差,偏差在20%之内是可以接受的,对差别较大的位置检查仿真模型,例如:壳体约束与实际是否相符、轴承细节参数设定是否合理、温度设定是否准确等。再从测试过程中寻找误差,相互验证。

图2 测试与仿真结果对比

3 总结

进行变速箱系统变形仿真过程中,关键细节需要把握,例如仿真模型的搭建中悬置约束、轴承座的节点连接方式等影响仿真结果,实测过程中关键点在于传感器支架要放置在连接板上,避免引入连接板的变形,处理数据过程中关键点在于至少要取测点的两个周期,避免加工及安装误差,另外一个关键点在于计算径向位移矢量和,需要计算中心点的位移。在不断的对比与总结过程,提高软件仿真的准确性以及测试的准确度。

——以徐州高层小区为例