电子胶粘剂行业挥发性有机污染物处理对策研究

王 志,秦苏琼,谭 伟

(连云港华海诚科电子材料有限公司,江苏 连云港 222047)

随着电子胶粘剂行业的快速发展,同时企业所排放的挥发性有机废气造成一定的大气污染,给人们的生活带来了诸多不利的影响,也给人们的健康带了危害。现有污染控制力度难以满足人民群众,对改善环境空气质量的迫切要求。

随着VOCs污染范围的不断扩大和人们对其危害的逐步认识,1979年联合国欧洲经济委员会在日内瓦召开跨国大气污染会议,重点讨论了VOCs控制问题,1991年11月通过了《VOCs跨国大气污染议定书》,要求签字国以1988年VOCs排放量为基准,到1999年每年削减30%;1990年,美国修订了清洁空气法(CAA),要求到2000年将VOCs的排放量减少70%。随着世界各国对VOCs污染的日益重视和环保法规不断严格VOCs的排放标准。

为此,电子胶粘剂行业寻找VOCs控制最优技术,提高行业VOCs的治理水平已成为解决VOCs污染的必由之路。

1 挥发性有机物(VOCs)的危害

VOCs是挥发性有机物的简称,VOCs作为有机化合物主要分支,是指在常温下饱和蒸气压大于70Pa、常压下沸点在260℃以内的有机化合物。从环境监测角度来讲,指以氢焰离子检测器测出的非甲烷烃类检出物的总称,包括烃类、氧烃类、含卤烃类、氮烃及硫烃类化合物。

挥发性有机物的大气污染分为臭氧(O3)污染、细颗粒物(PM2.5)污染,有害空气污染物(HazardousAirPollutants,HAPs)污染和臭味污染。

臭氧污染。大部分的VOCs具有高度的光化学反应性,在阳光下经由紫外线照射,这些VOCs与大气中其它化学成分如NO反应,形成高浓度的O3及其它过氧化物如PANs。O3是强氧化剂,会刺激和破坏深呼吸道黏膜和组织,对眼睛有轻度刺激性。

细颗粒物污染。VOCs参与了大气中二次气溶胶的形成。这样形成的二次气溶胶大多数在细颗粒范围(<PM2.5),不易沉降,能较长时间滞留于空中,对光线的散射力较强,从而显著降低大气能见度,形成灰霾天气。

有害空气污染物污染。HAPs包括VOCs、多环芳烃化合物、重金属及二噁英等。1990年美国《清洁空气法(CleanAirAct)》公告的189种有害空气污染物中,VOCs占70%以上。我国《工业场所有害因素职业接触限值》(GBZ2—2002)所列的有害物,绝大多数也是VOCs。VOCs最主要对人体健康的影响在于长时间低浓度暴露下使人体致癌几率增加。

臭味污染。臭味是人体受物质刺激感受的嗅觉反应,当人对某种气味感到厌恶,即构成臭味污染。臭味物质均具备下列几个共同特性:挥发性高;含还原态氮或硫;含碳数较低的不饱和碳氢化合物或环状化合物结构等。多数VOCs具有特殊的气味。

2 国家及江苏省VOCs防治相关政策

2.1 国家大气污染防治重要政策文件

·2013年 05月,《挥发性有机物(VOCs)污染防治技术政策》

·2013年9月,国务院颁布了《大气污染防治行动计划》(气十条)

·2016年1月,新《大气污染防治法》正式实施

·2017年9月,发布《“十三五”挥发性有机物污染防治工作方案》

其他政策

·2010年国务院办公厅发布《关于推进大气污染联防联控工作改善区域空气质量的指导意见》(提出挥发性有机物作为防控重点)

·2012年《关于印发“重点区域大气污染防治‘十二五’规划”的通知》(环发〔2012〕130号)

·2015年环保部印发《石化行业挥发性有机物综合整治方案》

·2016年《重点行业挥发性有机物削减行动计划》-工信部联节〔2016〕217号

2.2 江苏省挥发性有机物防治重要政策文件

·2012年4月,发布《关于开展化工行业挥发性有机物污染现状调查和整治试点工作的通知》

·2014年《关于印发江苏省化工行业废气污染防治技术规范的通知》

·2015年发布《江苏省重点行业挥发性有机物污染整治方案》

·2016年,发布《江苏省化学工业挥发性有机物无组织排放控制技术指南》(苏环办[2016]95号)

·2016年12月,发布《“两减六治三提升”专项行动方案》

·2017年,发布省政府办公厅关于开展全省化工企业“四个一批”专项行动的通知

·2018年,发布《江苏省挥发性有机物污染防治管理办法》

其他政策

·2013年关于印发《江苏省泄露检测与维修(LDAR)实施技术指南(试行)》的通知

·2014年江苏省政府关于印发《江苏省大气污染防治行动计划实施方案》的通知

·2015年发布《江苏省大气污染防治条例》

·2016年关于印发《江苏省重点行业挥发性有机物排放量计算暂行办法》的通知(苏环办[2016]154号)

2.3 国家及江苏省VOCs相关的排行业排放标准

·涂料、油墨及胶黏剂工业大气污染物排放标准(征求意见稿)

3 VOCs控制技术分析

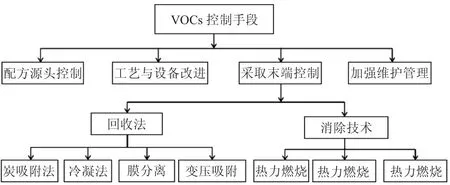

VOCs控制技术分为两大类:一类是预防性措施,包括改进产品配方,改进工艺技术,加强设备维护管理;一类是以末端治理为主的控制性措施。从原料、工艺以及操作管理入手可以有效降低VOCs的产生量,但若达到VOCs的低排放,末端处理技术是最后一道防线。

末端处理技术种类很多,按照处理的方法,有机废气处理的方法主要有两类:一类是回收法,另一类是消除法。回收法主要有炭吸附、变压吸附、冷凝法及膜分离技术等,回收法是通过物理方法,用温度、压力、选择性吸附剂和选择性渗透膜等方法来分离VOCs。消除法有热氧化、催化燃烧、生物氧化及集成技术等。消除法主要是通过化学或生化反应,用热、催化剂和微生物将有机物转变成为CO2和水。

3.1 回收技术

3.1.1 炭吸附法

炭吸附其原理是利用吸附剂 (粒状活性炭和活性炭纤维)的高孔隙率、高比表面积多孔结构,将VOCs气体分子自废气中分离,以达到净化废气的目的。活性炭吸附剂吸附饱和后需更新/再生吸附剂以维持处理效率。

炭吸附技术主要用于废气中组分比较简单、有机物回收利用价值较高的情况。适于喷漆、印刷和粘合剂等温度不高,湿度不大(湿度不能>50%),排气量较大的场合。

粒状活性炭主要用于脂肪和芳香族碳氢化合物、大部分含氯溶剂、常用醇类、部分酮类和酯类等的回收,尤其对含卤化物的净化回收更为有效。对部分酮、醛、酯等含活性的物质不适用,该类VOCs会与活性炭或在活性炭表面发生反应,堵塞炭孔,使活性炭失活。

3.1.2 冷凝法

冷凝法是将废气冷却使其温度低于有机物的露点温度,使有机物冷凝变成液滴,从废气中分离出来,直接回收。冷凝法对有机物质的回收程度,与废气中VOCs的浓度、以及冷却的温度和冷却介质的种类有关。VOCs处理效率通常在50%~95%之间。由于冷凝法回收VOCs成本较高,故一般用于具有高回收价值且成分单纯、浓度高的VOCs回收,适用的浓度范围为>5%(体积)。由于冷凝器工作原理限制了其应用于大流量气体处理。

3.1.3 膜分离技术

膜分离技术的基础就是使用对有机物具有选择渗透性的聚合物膜,该膜对有机蒸气较空气更易于渗透10~100倍,从而实现有机物的分离。有单级膜分离系统、多级膜分离系统和新型集成膜系统。新型的集成膜系统结合压缩冷凝和膜分离两种技术的特点,通过集成实现分离。系统通常可以从进料气中移出VOC达99%以上,并使排放气中的VOC达到环保排放标准。由于膜分离组件的工作原理限制了其应用于大流量气体处理。

3.1.4 变压吸附技术

该技术利用吸附剂在一定压力下,先吸附有机物。当吸附剂吸附饱和后,进行吸附剂的再生。再生不是利用蒸汽,而是通过压力变换来将有机物脱附。但是该技术操作费用较高,吸附需要加压,脱附需要减压,环保中应用较少。

3.2 消除技术

3.2.1 热氧化

热氧化系统是利用燃料燃烧产生的热量,对污染物进行高温氧化反应,操作温度高达700~1000℃,适于流量为2000~50000m3/h,VOC浓度为100×10-6~2000×10-6的情况。优点为去除VOCs效果良好(正常操作处理效率可达98%以上),缺点为:(1)高温操作时易产生 NOx;(2)不能满意地处理卤化物,必需加后处理装置洗涤塔来处理酸性气体;(3)高的设备投资费用。

回收热量有两种方式,传统的间壁式换热和新的非稳态蓄热换热技术。

3.2.2 催化氧化

催化氧化是利用催化剂降低化学反应活化能,使VOCs的燃烧反应可在较低的温度(300~400℃)下进行,其处理能力为2000~20000m3/h,适于VOC浓度为100×10-6~2000×10-6,其消除效率高达95%以上。系统仍可分为间壁式和蓄热式两类热量回收方式。催化氧化与热氧化相似,但相对热氧化方式操作费用低。不足:催化剂易被重金属或颗粒覆盖而失活,废催化剂如不能循环使用,也要处理。

3.2.3 炭吸附+催化氧化集成技术

对于大流量、低浓度的有机废气,单一使用上述方法处理费用太高,不经济。利用炭吸附具有处理低浓度和大气量的优势,先用活性炭捕获废气中的有机物,然后用小得多流量的热空气来脱附,这样可使VOC富集10~15倍,大大地减少了处理废气的体积。把浓缩后的气体送到催化氧化装置中,利用催化氧化适于处理较高浓度的特点来消除VOCs。国内已开始利用此技术在大流量、低浓度有机废气行业治理VOCs。

在实际工程中,往往单一处理工艺难以满足排放要求,常常需要在主体工艺前加入预处理单元或进行不同工艺的组合。

不同技术处理的应用,催化氧化、热氧化、吸附等对所处理的VOCs种类表现出广谱性,而生物处理、冷凝、膜分离则表现出一定的偏好和选择性。生物处理则主要应用于废物处理、食品等行业恶臭气体处理,较少应用于卤代烃和烷烃处理。膜分离的应用案例主要为烷烃和烯烃处理。冷凝主要应用于成分单一,沸点高、浓度高的VOCs回收,许多烷烃和烯烃的沸点较低,不适合用冷凝法处理。

4 电子胶粘类剂制造及VOCs的排放

(1)胶粘剂。通过界面的粘附和内聚等作用,能使两种或两种以上的制件或材料连接在一起的天然的或合成的,有机的或无机的一类物质,统称为胶粘剂,又称粘合剂。

(2)电子胶粘剂是胶粘剂的细分产品,主要用于电子电器元器件的粘接、密封、灌封、涂覆、结构粘接、共形覆膜和SMT贴片等。电子制造上常用的胶粘剂有环氧胶、UV(紫外)胶、热熔胶、厌氧胶等。

(3)识别VOCs的产生源头。

电子胶粘剂制造:以树脂粘料为主剂,配合各种固化剂、填料、稀释剂、稳定剂和偶联剂等制备胶粘剂的生产活动。电子胶粘剂主要为单组份胶的配方胶,环氧固化胶和UV(紫外)固化胶配方中含有VOCs的原材料有环氧树脂活性稀释剂、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、甲基丙烯酸-2-羟基乙酯、甲基丙烯酸-2-羟丙酯、丙烯酸-2-羟乙酯等。工艺清洁过程会用到丙酮、异丙醇等溶剂。

VOCs产生源头主要有:在配料时原材料的加料过程、混料过程、设备及零配件的清洗等。对于VOCs而言,由于其具有挥发性,凡是使用含有VOCs物质的储存、运送、混合、搅拌、清洗、分装、干燥及其它处理工序,均可能造成VOCs的排放。

电子胶粘剂制造流程和污染物排放加盟图1所示。

5 建立电子胶粘剂VOCs防控体系

电子胶粘剂从配方源头 (胶粘剂等VOCs含量限制)、工艺过程(工艺设计、设备、运行操作要求)到末端排放(有组织排放、无组织排放)、总量控制的全过程、全方位管理。

图1 电子胶粘剂制造流程和污染物排放

(1)VOCs控制策略:采取源头控制、过程控制与末端处理相结合方法,将VOCs无组织逸散转变为有组织排放加以控制。从产品配方的源头对VOCs含量进行控制,如果从配方原材料本身降低VOCs含量,实现清洁生产,有助于行业VOCs排放控制目标的实现。VOCs过程控制首先采用先进工艺和设备以及加强设备维护管理,尽可能减少或消除VOCs的产生。对产生的VOCs,优先采用冷凝、吸附等技术回收利用;不能回收利用的VOCs,最终采用燃烧等技术。VOCs控制策略如图2所示。

图2 VOCs控制策略

根据电子胶粘剂生产典型的多品种,小批量,挥发性有机物(VOCs)的沸点较高的特点,VOCs控制策略将无组织排放变成有组织排放,采用冷凝法和炭吸附相结合的工艺处理VOCs。

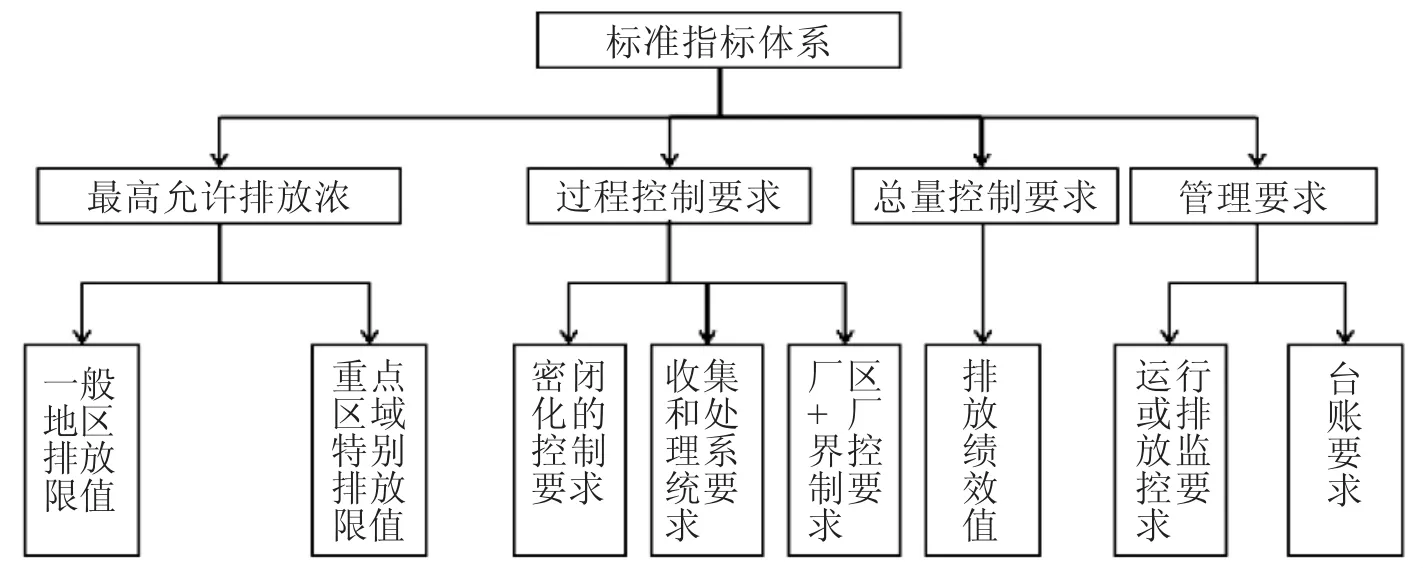

(2)建立标准控制指标体系。将排放限值与技术管理规定相结合,从生产源头、工艺过程、末端排放(有组织、无组织)、总量控制等不同控制途径,建立的VOCs控制指标体系 ,制订合理的污染控制技术与管理规定(见图3)。

(3)VOCs监控。VOCs的排放需符合2017年环境保护部发布《涂料、油墨及胶粘剂工业大气污染物排放标准》、《挥发性有机物无组织排放控制标准》两项国家环境保护标准征求意见稿要求。

图3 标准控制指标体系的构成

车间或生产设备排气筒挥发性有机物(VOCs)监控浓度限值取80mg/m3,重点区域监控浓度限值取50mg/m3;企业厂区内大气污染物监控点VOCs监控浓度限值取10mg/m3;厂界VOCs监控浓度限值4.0mg/m3。

控制方法:(1)对主要VOCs物种进行定量加和测量总有机化合物(以TOC表示),待国家污染物监测方法标准发布后实施;(2)按基准物质标定,检测器对混合进样中VOCs综合响应测量非甲烷有机化合物(以NMOC表示,以碳计)。采用两种控制方法,均应达限值要求。