The Design and Operation of Testing Field of Domestically Made Large-caliber Valves

Can Tian

Engineering and Technology Department of Petro China West Pipeline Company, Urumqi Xinjiang

Abstract China National Petroleum Corporation (CNPC) has vigorously promoted the localization of key equipment. It invested and constructed the first large caliber valve industrial test site (Yanduen Domestic Valve Test Site in Xinjiang), for proving industrial test for domestic research and development of OD1422, Class900 valve switch action and full pressure differential sealing performance. It is used for verifying that if the product quality and performance meet the requirements of field application. It creates conditions for the application of the products in the construction process of the long distance natural gas pipeline such as the East Line of China and Russia and the fourth lines of Gas Transmission from the West to the East.

Keywords Valve, Localization, Natural Gas Pipeline, Industrial Test

1. 引言

阀门是流体管路的控制装置,其基本功能是接通或切断介质流通,改变介质流通方向,调节介质流量和压力,保证管道工艺系统中设备的正常运行和检修期间介质的隔离[1] [2] [3]。随着中石油管道建设的快速发展,对油气管道设备的需求也急剧增加,目前油气管道截断阀门仍占有较大比例,增加了建设和运营成本,而且进口产品一般供货周期较长,制约了管道建设的快速发展[4] [5] [6]。多年来,国产化产品完成研制和出厂鉴定后,工业性试验需要依托在役站场,在系统运行期间内通过更换研制产品试运行开展试验[7] [8] [9] [10]。新疆烟墩国产阀门试验场是国内首座为配合大口径国产球阀研制项目工业性试验的开展而建成投产的阀门试验场,现场以西气东输三线实际运行工况为测试工况的试验条件,对试制阀门现场实际使用情况进行判断,对产品的推广使用有重要意义。

2. 国产大口径阀门试验场设计

2.1. 设计原则

1) 布局合理、统筹兼顾,充分集合西部管道公司西气东输三线各压气站的施工设置和运行情况,合理选择试验场建设场址。

2) 工艺成熟、可靠,确保试验场安全平稳运行,实施介质为管输天然气,最高测试压力应接近目前国内天然气管道最高设计压力12 MPa。

3) 合理处理试验设施与在役设施的关系,充分结合西气东输三线已有设施,优化平面布置,节约用地,降低投资,方便管理。

4) 试验设施自控水平与西三线管道整体水平保持一致。

5) 落实安全措施,重视卫生、消防、环保与节能要求。

6) 考虑试验人员提供住宿和办公等依托条件。

2.2. 工艺计算

2.2.1. 管段管径的选择

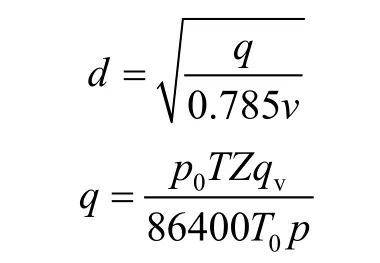

试验场管段管径的计算公式如下:

式中:q为操作条件下气体的工况流量,m3/s;d为计算管内径,m;v为站内气体流速,m/s;qv为标准状态下气体流量,m3/d;p0为标准状况下气体的绝对压力,MPa;T0为标准状况下气体的绝对温度,K;T为操作条件下气体的绝对温度,K;p为操作条件下的气体绝对压力,MPa;Z为气体压缩系数。

以试验阀门下游管路长度为100 m进行核算,考虑减少试验放空气量,故上游管段采用与预留分输口相同的口径700 mm;下游管段,由于需模拟全压差下气流对阀门的冲刷作用,下游管道容积较大更有利于测试阀门的性能,故下游管段选用口径1000 mm。

2.2.2. 管线材质及壁厚

钢管壁厚计算公式如下:

式中:φ为焊缝系数,取1.0;δ为钢管计算壁厚,mm;pd为设计压力,MPa;σs为钢管的最小屈服强度,MPa;D为钢管外径,mm;F为强度设计系数,站内设计系数取0.4;t为温度折减系数,当温度小于120℃时,温度折减系数取1.0。

2.3. 自控系统

阀门试验场自控系统依托西气东输三线烟墩压气站已有站控及安全仪表系统,采用站控/就地两级操作模式,ESD系统在原有站场安全仪表系统基础上进行扩容,并接受原有系统的控制,供电、防雷、接地均依托接入站场已有系统[11] [12]。

2.4. 阀门试验内容

主要试验内容包括阀门外观检查、焊缝的无损探伤、阀体水压试验、全压差情况下开启试验、阀座水压密封试验、双隔断和泄放阀功能阀座水试压(DIB-1)、双截断泄放(DBB)功能阀座水试压、阀座低压气密封试验、阀座高压气密封试验、防静电检验及注脂试验等[13]。

3. 国产大口径阀门场地试验设计

3.1. 阀门试验场建设投产过程

试验场项目2015年10月完成立项,2016年1月完成项目方案设计,2016年4月完成施工图设计,2016年9月建成并进气投产,开始用于OD1422、Class900国产全焊接球阀的现场工业性试验测试。

3.2. 国产大口径阀门场地试验项目设计

2016年9月至2017年5月,中石油西部管道公司组织三家国产化研制厂家完成了8台套OD1422、Class900全焊接国产化研制球阀的现场工业性测试工作。

1) 阀门开关动作测试:工况条件下,开关阀门3次,验证阀门是否有卡阻、泄漏现象。

2) 密封性检查(DBB测试):开启、关闭阀门一次后,对阀腔进行放空,观察阀腔压力变化(静置6 h),判断是否有泄漏。

3) 密封性检查(DIB-1测试):开启、关闭阀门一次后,保持阀腔带压,放空阀门上下游管道,静置6 h后,观察阀腔压力变化,判断阀门密封是否有泄漏。

4) 全压差测试(重复5次):关闭阀门,放空阀腔,阀门上游充压(≥10.5 MPa),阀门下游放空,开启阀门,观察阀腔压力变化,判断是否有泄漏。

5) 复核试验:全压差试验结束后,再次进行DBB和DIB-1密封测试。

3.3. 测试结果

成都某厂研制的2台球形球阀、上海某厂研制的2台球形球阀、温州某厂研制的2台筒形球阀通过现场工业性试验测试;温州某厂研制的2台球形球阀全压差测试出现密封泄漏,未通过工业性测试。

基金项目

中国石油天然气股份公司科技专项“油气管道关键设备国产化” (2012E-2802)。

- 石油天然气学报的其它文章

- Design and Application of Positive Pressure Conveying Device for Drill Cuttings in Drilling Platform

- Study on Optimized Operation Scheme of Water Injection System

- The Study and Performance Evaluation on Weak Sensitivity Reduced Pressure and Augmented Injection System for Oil Reservoirs in the Upper Member of Es3 in Block Wen 33

- Application of Acidizing Assisted High Energy Gas Fracturing Technique in Well Stimulation in Offshore Oilfield

- Study on Oil Washing Agent for the Squeeze Injection System of Scale Inhibitors

- Application of Direct Flowback Drilling Fluid in the East of South China Sea