建立泵车臂架柔性多体动力学模型的探讨

黄加佳,石 川,刘石坚

(三一集团 湖南 长沙 410100)

建立泵车臂架柔性多体动力学模型的探讨

黄加佳,石 川,刘石坚

(三一集团 湖南 长沙 410100)

泵车臂架作为多体非线性系统,刚体与柔体相结合加大了臂架运动轨迹和动力学相应求解的难度。对混凝土泵车臂架的柔性特征进行研究,应用多刚体系统动力学建立了泵车臂架仿真模型,对臂架柔性程度对仿真位移和实测值的影响进行研究,通过实验得出:臂架柔性程度越高,仿真位移和实测值越接近。

泵车臂架;柔性模型;运动学;计算机仿真

1 引言

由于混凝土泵车臂架工作环境恶劣且具有多变性,许多问题无法通过实验检测解决,而且现场实验需要付出高昂的成本,例如疲劳性检测、振动检测等。计算机虚拟技术能够通过仿真实验检测泵车工作性能,降低产品设备研发周期和成本,在设计泵车臂架中起着重要的作用。混凝土泵车是建筑工程中使用最为广泛的设备之一,能够实现高距离和远距离的混凝土的运输。近年来高科技不断发展,对于泵车泵送高度和距离提出了更高的要求,泵车下臂架的长度也在不断的扩张,增加臂架的移动范围,工作姿态也在频繁发生变化,臂架的柔性对泵车的工作效率和使用寿命产生重要影响,因此必须对柔性特征引发的运动学变化加以研究[1]。

2 泵车臂架柔性多体动力学仿真模型建立

混凝土泵车是一个机构多,系统复杂的大型设备,对其进行建立动力学方程比较困难。目前对混凝土泵车动力学的研究方法一般是,将整个泵车看为一个多刚体系统,利用多刚体系统动力学进行建模。建模时将臂架各节和连杆看做不能产生形变的刚形体,建立动力学系统。混凝土泵车臂架和支腿是一组外表呈细长型,柔软性能好的机构组合,以悬臂梁状态进行作业,臂架在变形时产生柔性变化,与刚性运动相互藕合。混凝土泵车臂架多体动力学仿真模型是基于多体动力学分析法建立。多体动力学分析法将系统中的任何一个可变形体都利用参考坐标系和弹性坐标系标注上,坐标能够有效确定出泵车在参考系中的位置和方向,弹性坐标系能判断出物体的弹性形变量。除此之外,还要利用有限元离散法避免由于无限自由度造成的计算困难。通过计算机将多体泵车进行有限单元网格的划分,将各个变形体的机械运动点连接起来,即为运动的轨迹,用非线性代数方程描述轨迹运行规律。混凝土泵车在工作时,混凝土在泵车管道内会不断流动,并撞击管壁,从而产生振动,这是一个极其复杂的过程,激励源也多种多样,因此在建模前,要利用谐波函数描述混凝土的撞击过程。本文将柔性多体系统动力学建模法与泵车动力学结合分析,利用带乘子的拉格朗日方程进行建模,建模过程如下:

在CAD软件中创建混凝土泵车模型,利用中性文件将所创建的模型转化成有限原始体摧型,利用计算机去除掉无用的刚体模态,然后生成具有模态信息的中性文件,即MNF文件,利用FLEX工具对中性文件中的信息进行处理检测,从而得到具有柔软性能的零件,设定柔性约束条件与边界条件,最后对得到的仿真结果进行考察分析,输出计算结果[2]。

2.1 泵车实体模型建立

利用三维实体软件建立泵车模型,三维实体软件具有极高的智能性,而且操作简单,便于三维实体设计、加工制作等各项分析,三维模型可参数化设计性能能够直接设计混凝土泵车臂架与支腿,且设计过程与实际产品生产过程一致,能够直接反应出产品真实的外形特征,设计过程符合人们日常的思维方式和习惯。混凝土泵车,尤其是臂架、支腿等部件主要通过钢板焊接形成,焊接接口的部件选用面模型,销轴、油缸、铸造件等部件选用实体模型,底盘部件利用集中质量法表达。泵车实体模型建立的原则不是根据零件,而是根据功能建立,将泵车的焊接零件和运动零件划分为一个部件,以达到最小程度减少装配和分析过程的目的,泵车其它零部件通过拉伸、切除等建模手段创建[3]。

2.2 模态中性文件创建

在对泵车三维立体模型创建完毕之后,对臂架结构进行单元离散处理,从而形成模态中性文件,为多体动力学分析提供基础。模态中性文件是柔性体动力学模型必须要使用的文件,利用ANSYS软件,结合结构力学、温度场、流体力学及力场耦合等知识,文件详细记录了泵车实体模型几何信息,节点质量,节点形状,模型质量,模型刚度。MNF文件在输出之前,要对质量、最大负载量进行检测,保证文件输出的数据真实可靠[4]。

建立模态中性文件时,首先需要在计算机的二维实体软件中将混凝土泵车的每一个零件都单独提取出来,然后以Parasolid模型中性文件的形式输出,通过ANSYS读取模态中性文件的内容,并对完成单元、实常数、材料、超单元等内容进行定义,利用布尔操作使模型转换成有限元模型;最后对泵车的质量、载荷等数据进行检验操作,从而确保模型中的数据准确有效。

2.3 柔性多体动力学模型创建

在构建了混凝土泵车模型,并创立了模态中性文件后,要对所创建的混凝土泵车多体动力学进行分析。多体动力学模型搭建原则:将刚度小,呈细长形态的构件作为柔性体部件,将刚性强度大的零件(油缸、底盘)划分为刚性模型[3]。利用计算机中的FLEX工具对柔性体模型进行检验,通过ADAMS软件将柔性体模型糅合到实体模型中,从而形成刚柔混合型实体模型[5]。

构件柔体多体动力学模型时,刚体模态可以在笛卡尔坐标系中自由运动,致使迭代算法无法正常运算,因此要将柔性体部件的刚体模态去除掉。若柔性多体模型外部形态较小,利用Fortran算法可以快速计算出结果,但是若是大型混凝土泵车,则需要使用C+算法处理多体动力学模型。混凝土泵车震动形式主要是臂架振动,因此要将泵车底盘和支腿等部分集中到一起进行处理。根据上述过程能够建立出泵车臂架仿真模型,所建立的泵车模型如图1所示。

图1 泵车臂架仿真模型

图 1 中,a01、a11、a12、a21、a22、a31、a32、a41、a42分别代表各个液压缸的铰接位置,A、B、C、D、E、F、G表示泵车模型的节点位置。缸1位回转装置的液压缸,缸2、缸3和缸4为臂架结构的液压缸,仿真模型运动时间为10s,步长为1000步。利用动力学模型臂架完成工作。

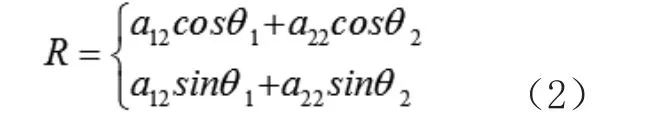

根据图1可以确定各节臂架的结构,利用公式1可以得出臂架末端位置坐标:

公式(1)中,x为臂架横坐标,y为臂架纵坐标,l1、l2、l3、l4分别为仿真模型中各个结构的臂架长度,θ1、θ2、θ3、θ4为各个臂架的运行角度,在得出臂架末端位置坐标后,可以利用图1的几何关系求出臂架角度和液压缸的位移对应关系,如公式2所示。

根据公式2对应的位移关系,能够找到最优的控制目标,且位移偏差量较小,而且保证臂架末端从起点到浇筑点的旋转角度最小。

3 仿真结果和实验对比分析

3.1 实验仪器

为了验证泵车实体模型、刚柔混合型模型以及柔性多体动力学模型仿真结果的合理性,设计了实验。实验过程会用到的仪器有:三轴加速度传感器、测试仪、应变片、臂架实物等。

3.2 实验过程及结果

为验证各节臂在柔性多体动力学模型中的贡献大小,选取两种完全相同的模型,在第一类模型中只对第一节臂加以柔化,在第二类模型中对第一节臂和第二节臂加以柔化,观察这两类模型震动对末端振动造成的影响并与实测值进行比较,仿真实验结果如图2所示。

图2 柔性化对末端位移影响对比图

分析图1可知,刚体模型在运动后不会出现振动,运动位移为25mm,在第一类柔性多体动力学模型中臂架末端位移超过75mm,第二类柔性多体动力学模型臂架末端位移超过125mm,而在实际测量中模型臂架末端位移可以达到150mm,甚至更高。实验证明:臂架柔性程度越高,仿真位移和实测值越接近。柔性臂架系统在不同测量点的位移、速度和加速度不同,臂架变化幅度不同,距离固定端越远,幅度变化值越大。臂架运行过程受重力作用,随着时间的推移,臂架振动频率越来越小,最终趋于平衡状态。

4 结语

计算机虚拟样机技术在泵车臂架设计中起着重要作用,通过仿真实验和分析可以得出以下结论:

(1)泵车臂架第一节臂对末端位移贡献最大,第三、第四节臂对末端位移影响较小;

(2)运动过程受力最大的地点在第二、第三节臂交界处;

(3)臂架柔性程度越高,仿真位移和实测值越接近。

[1]刘杰,戴丽,赵丽娟,等.混凝土泵车臂架柔性多体动力学建模与仿真[J].机械工程学报,2007,43(11):131-135.

[2]冯波,黄东胜,文珍.基于柔性多体动力学的混凝土泵车臂架仿真分析[J].装备制造技术,2012(1):16-18.

[3]赵波,王亚美,戴丽,等.桥梁综合检测作业车臂架柔性多体动力学的建模与仿真[J].中国工程机械学报,2009,7(2):200-205.

[4]刘永红,易小刚.混凝土泵车柔性多体动力学建模与分析[J].中国工程机械学报,2006,4(4):397-402.

[5]张芸,叶桦.基于ADAMS的柔性混凝土泵车臂架仿真研究[J].SoftwareEngineerings&sapplications,2013,02(6):138-142.

TP319 【文献标识码】A 【文章编号】1009-5624(2018)01-0018-03

黄加佳(1983-),男,汉族,湖南省临澧县人,工程师,学士,研究方向:混凝土泵送设备及风电技术。