二次莫来石化反应对陶瓷板性能的影响

萧礼标, 薛群虎, 刘一军, 潘利敏, 同继锋

(1.西安建筑科技大学 材料与矿资学院, 陕西 西安 710055; 2.蒙娜丽莎集团股份有限公司, 广东 广州 528211;3.蒙娜丽莎集团徐德龙院士工作站, 广东 广州 528211; 4.中国建筑材料科学研究总院, 北京 100024)

2016年中国的墙地砖产量已达110亿m2[1-2].材料发展过程按加工、生产、使用、废弃的特点及其与环境协调的关系,可大致分为4个阶段,即毫无节制地向自然界索取和废弃→末端治理(治废利废,开始具有环境协调意识)→生产和使用过程的改造(环境协调化,提高性能,节约能源、资源,降低污染)→材料生态化设计(生产绿色产品,实现对环境的零污染和废弃材料作为资源的循环再生)[3-4].这4个阶段不仅体现了人类环境意识的演变和升华,也反映了材料性能的提高与发展.目前国内外绿色建材的发展主要是在第3阶段,即以环境协调化为主的发展阶段.

传统的陶瓷墙地砖较厚、表面积较小.随着科学技术的发展、装备制造技术的进步、装饰装修对材料要求的提高,陶瓷砖表面积逐渐增大,厚度减薄,生产大而薄的陶瓷板取代陶瓷砖成为新的发展方向.按照GB/T 23266—2009《陶瓷板》标准定义,陶瓷板是指厚度不大于6mm,表面积不小于1.62m2的陶瓷制品.陶瓷板与陶瓷砖相比,可使原料减量50%,能耗降低45%以上[5-7].对于陶瓷板,陶瓷行业公认的著名专家、华南理工大学陈帆教授如此评价:“陶瓷板研发是以节约资源、减轻建筑负荷、丰富建筑外观色彩、新型建筑装饰与复合材料、文化载体、从做传统砖到做材料、自主创新的新工艺新装备、功能材料等为特点而问世的,是作为21世纪世界陶瓷的新发展而问世的,具有光明的应用前景”[8-9].

陶瓷板的工业化生产与传统陶瓷砖相比,也出现了一些急需解决的实际问题.众所周知,瓷砖生产中要控制烧成过程中的收缩率,以防止产品出现不均匀收缩,产生翘曲、开裂等问题[10].瓷砖面积越大,出现上述问题越严重[11].显而易见,陶瓷板生产要比小规格的瓷砖生产难度更高.为了解决收缩过大问题,企业对生产配方作了调整,在生产中加入膨胀剂,通过烧成过程中发生矿物组成变化来产生膨胀,减少烧成过程中的收缩.而膨胀剂的加入又引入了新的问题,即产品吸水率上升,气孔率增加,强度下降.本文主要研究陶瓷板配方中添加煅烧铝矾土作为膨胀剂后,二次莫来石化反应对陶瓷板强度、吸水率的影响机理;同时探索添加其他类型膨胀剂,在保证膨胀率的前提下,提高陶瓷板强度、降低陶瓷板吸水率,解决企业生产中存在的实际问题.

1 原料及试样制备

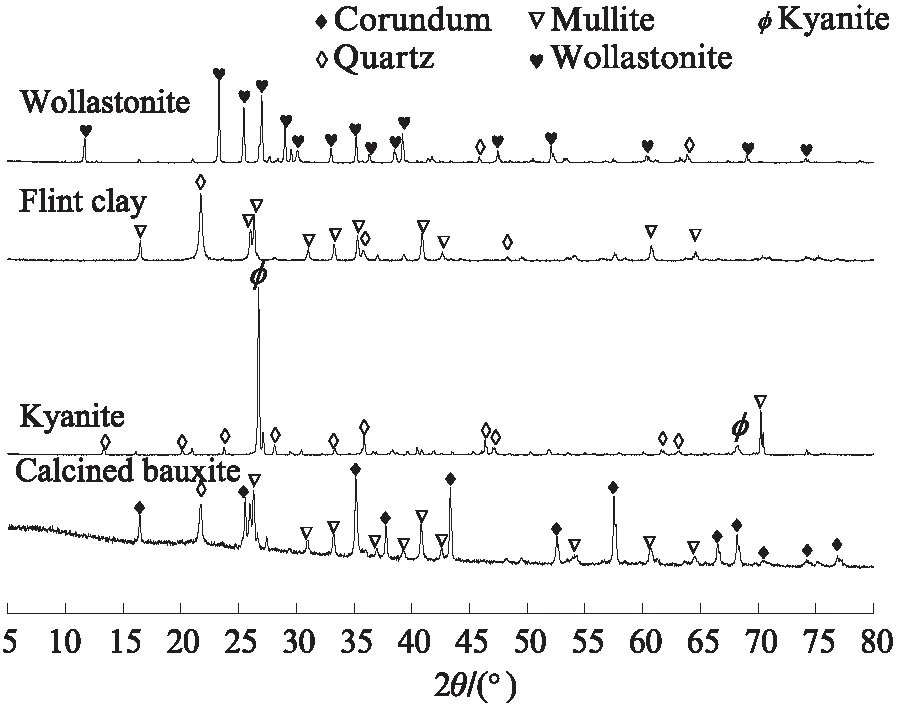

试验以仿石陶瓷板为研究对象,配方中煅烧铝矾土(calcined bauxite)的掺量(质量分数,文中涉及的含量、掺量、吸水率等除特别说明外均为质量分数或质量比)为5%,烧成温度1210℃,烧成周期60~70min.希望通过调整配方组成,使主要性能参数达到预期目标:烧成过程控制坯体收缩率φs≤5%,产品吸水率E≤0.5%,断裂模数Mb≥55MPa.仿石陶瓷板(掺入5%煅烧铝矾土)、煅烧铝矾土、蓝晶石(kyanite)、焦宝石(flint clay)及针状硅灰石(wollastonite)的化学组成见表1.采用日本理学公司生产的DMAX-2400粉末衍射仪测定了煅烧铝矾土和蓝晶石、焦宝石、针状硅灰石等原料的矿物组成,X射线衍射分析(XRD)图谱见图1.用蓝晶石、焦宝石和针状硅灰石等量取代煅烧铝矾土,主要考虑了烧成反应膨胀、莫来石相增强和纤维增强因素[12-16].

表1 仿石陶瓷板和置换原料的化学组成

从表1可知:煅烧铝矾土的氧化铝含量为71.670%,与莫来石相的理论组成(71.800%)非常接近,煅烧铝矾土的加入可以最大限度地提高莫来石相含量,从而提高产品的强度,且莫来石化反应具有一定的膨胀性.

由图1可知,煅烧铝矾土和蓝晶石、焦宝石、针状硅灰石等添加剂的主要组成矿物相是莫来石、刚玉、蓝晶石、石英和硅灰石.

试验研究中,分别以等量蓝晶石、焦宝石、针状硅灰石取代煅烧铝矾土,按照生产工艺流程制备试样,测试其收缩率、吸水率和断裂模数变化,并与生产线配方试样进行对比.试样编号为:添加煅烧铝矾土的生产线配方(对比样)为CB,蓝晶石取代铝矾土试样为KSB,焦宝石取代铝矾土试样为FCSB,针状硅灰石取代铝矾土试样为WSB.

图1 煅烧铝矾土和置换原料的XRD图谱Fig.1 XRD patterns of calcined bauxite and additives

2 试验结果与分析

2.1 试样的性能测试与表征

试样的吸水率E、烧成线收缩率φs和断裂模数Mb的变化率以生产线配方制备的试样CB性能为基准,即吸水率1.10%、烧成线收缩率5.20%、断裂模数 48MPa 为100%,测试蓝晶石、焦宝石、硅灰石取代煅烧铝矾土制备的试样KSB,FCSB,WSB吸水率、烧成线收缩率和断裂模数,计算所表征指标的保持率.计算公式为:所表征指标的保持率(%)=所表征指标的测试值/试样CB同项指标值;烧成线收缩率=(烧前试样尺寸-烧后试样尺寸)/烧前试样尺寸.结果见表2.

表2 试样吸水率、烧成线收缩率及断裂模数保持率测试结果

由表2可以看出:在相同制备工艺条件下,用蓝晶石取代煅烧铝矾土的试样KSB烧结后比较致密,与加入煅烧铝矾土的试样CB相比,其吸水率为0.48%,下降了56.2%,断裂模数达到了56.8MPa,提升了18.3%,均满足了瓷质砖的要求;烧成线收缩率降至4.72%,减小了9.2%,达到了预期目标.从吸水率、断裂模数和烧成线收缩率来看,加入蓝晶石的试样KSB性能最优,各项指标均有提升;加入焦宝石的试样FCSB性能与加入煅烧铝矾土的试样CB性能相比差别不大;加入针状硅灰石的试样WSB性能比加入煅烧铝矾土的试样CB烧结性能差,但对强度指标影响不大.

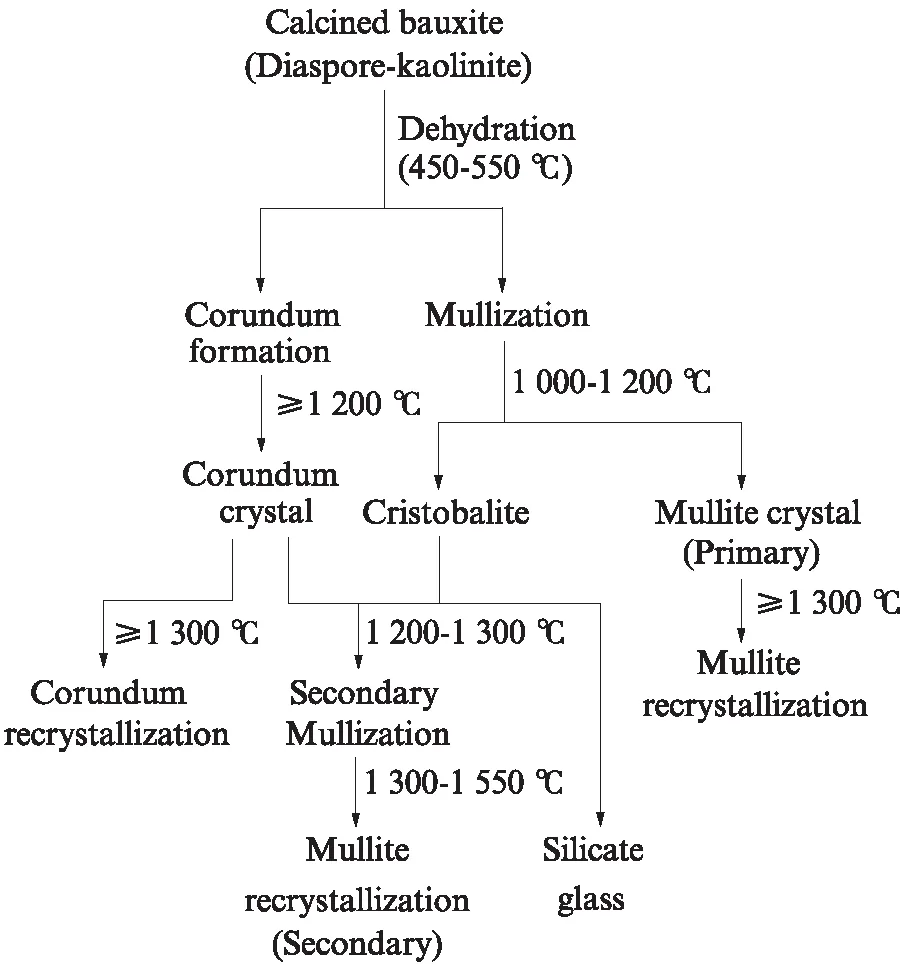

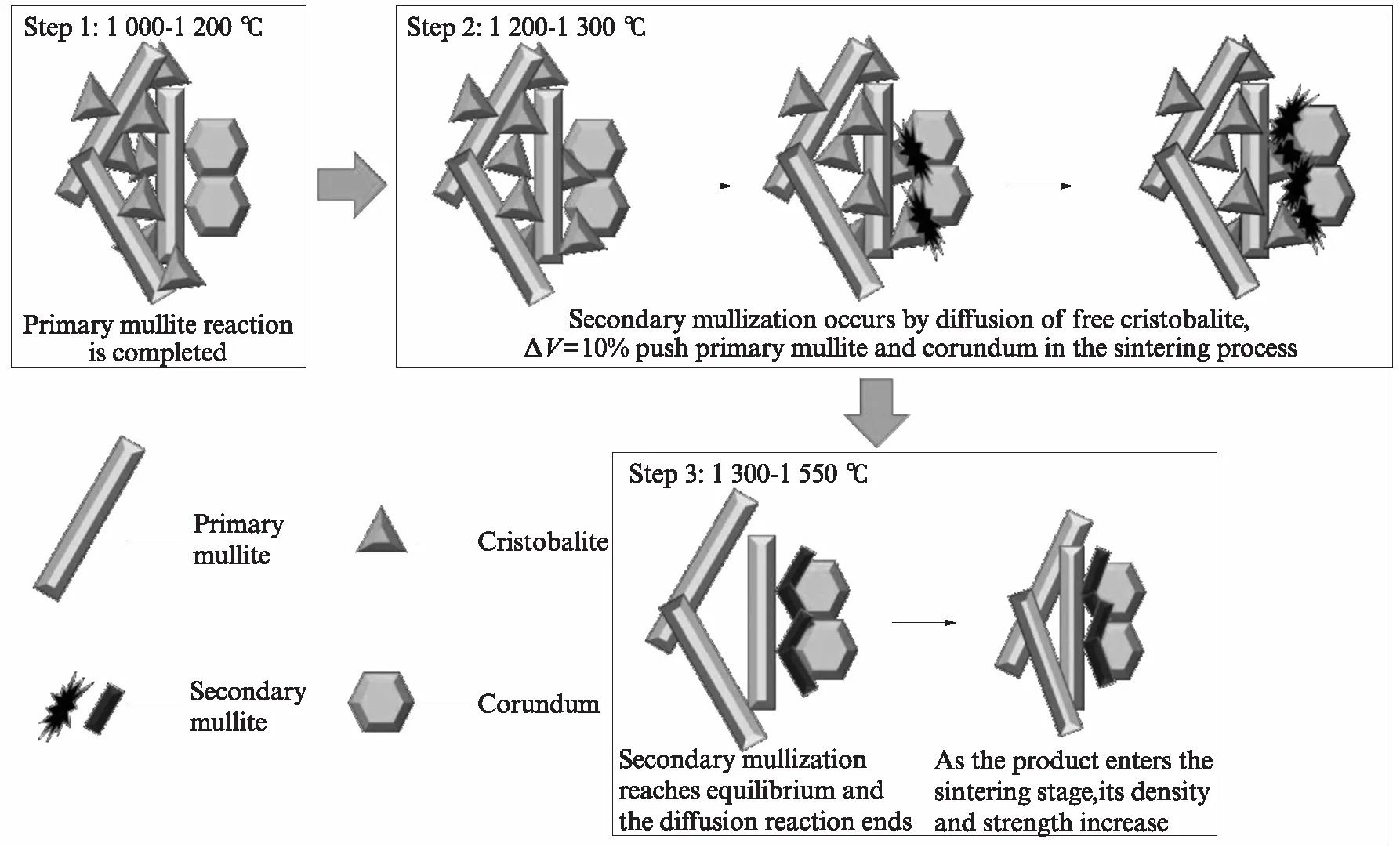

结合化学、矿物组成分析结果,按照原冶金工业部发布的YB/T 5179—2005《高铝矾土熟料》等级划分及技术条件,试样CB中所添加的起增强和减少烧成收缩作用的煅烧铝矾土为二级甲铝矾土.中国铝矾土主要矿物组成为高岭石-水铝石系(K-D型)或水铝石-高岭石型(D-K型),铝矾土中水铝石含量越高,氧化铝含量越高;水铝石与高岭石的含量越接近,铝矾土的结构均匀性越差,二次莫来石化数量越多、反应完成温度越高.氧化铝含量在68%~72%的铝矾土介于K-D型的上限和D-K型下限之间,是二次莫来石化数量最多的一种铝矾土.铝矾土的烧结反应过程如图2所示.这一过程中高岭石在550℃左右脱水形成偏高岭石,1000~1200℃时偏高岭石莫来石化形成一次莫来石,游离出氧化硅;水铝石在450~500℃时脱水,1100℃时开始转变为刚玉相.高岭石在一次莫来石化后游离出氧化硅,与水铝石形成的刚玉相发生二次莫来石化反应后形成二次莫来石相,二次莫来石化反应从1200℃开始,至1300℃时反应速度加快,由于高岭石一次莫来石化反应后游离出的氧化硅扩散速度控制了二次莫来石化反应的进程,二次莫来石化反应完成温度高达1550℃左右.二次莫来石化反应发生在一次莫来石化反应和刚玉相形成之后,且反应会产生约10%的体积膨胀,造成烧结制品结构松散和烧结速度慢、烧结温度高等弊端,只有待二次莫来石化反应完成后,制品才进入烧结阶段.氧化铝含量越接近莫来石理论组成,二次莫来石化反应数量越多.由表1煅烧铝矾土的化学组成推断,如果莫来石化反应完全进行,则煅烧铝矾土几乎全部能够转变为莫来石相.由图1可知,煅烧铝矾土的主要矿物组成为刚玉和莫来石,低角度衍射图谱反映有一定的非晶相存在.由此判定,煅烧铝矾土的二次莫来石化反应进程尚处于起始阶段.

二级甲铝矾土二次莫来石化反应充分进行的烧结温度约为1550℃,而陶瓷板的烧成温度为1210℃,二次莫来石化反应进行不完全、体积持续膨胀、未进入烧结阶段是造成试样CB吸水率高的主要原因.试样KSB用蓝晶石(Al2SiO5,理论氧化铝含量62.93%)原料取代煅烧铝矾土,而蓝晶石原料中的氧化铝含量为60%(蓝晶石原料中氧化铝含量最高牌号),由图1可知,其矿物组成为蓝晶石、少量石英和莫来石,烧成过程中蓝晶石在1100~1300℃下分解,发生一次莫来石化反应,形成莫来石增强相和方石英,产生约16%~18%的永久性体积膨胀,反应过程如式(1)所示:

图2 二次莫来石化反应过程Fig.2 Reaction process of secondary mullitization

3(Al2O3·SiO2)→3Al2O3·2SiO2+SiO2

(1)

林彬荫等[17]研究认为,蓝晶石原料中每1%蓝晶石矿物产生的膨胀率为0.15%~0.17%,受其粒度、其他矿物含量影响而有所不同;其膨胀性优于铝矾土的二次莫来石化反应,且其莫来石化反应完成温度远低于铝矾土,与陶瓷板烧成温度接近,有利于减少烧成过程中的收缩.试样FCSB用焦宝石取代煅烧铝矾土,图1显示焦宝石原料中只有莫来石相和石英相.焦宝石原料的氧化铝含量为46%,属高岭石类原料,较纯,原料煅烧过程中莫来石化反应已完成,烧成过程中不发生莫来石化反应,引入的莫来石增强相数量少,与试样CB相比各项指标差别不大.试样WSB中以硅灰石(CaSiO3)取代煅烧铝矾土,一是不发生莫来石化反应,但也不生成莫来石增强相;二是利用其针状结构,探索其有无增强作用[18].从试验结果看,效果远不及预期.用针状硅灰石取代煅烧铝矾土后,各项性能指标在3种置换原料中下降幅度最大.

添加煅烧铝矾土的陶瓷板吸水率高,达不到瓷质砖要求的主要原因是二次莫来石化反应所致.陶瓷板1210℃的最高烧成温度远低于二次莫来石化反应完成所需的1550℃.可用图3所示模型表示陶瓷板二次莫来石化反应机理.

图3 陶瓷板二次莫来石化反应过程模型Fig.3 Mechanism of secondary mullitization reaction in the ceramic plates

2.2 显微结构分析

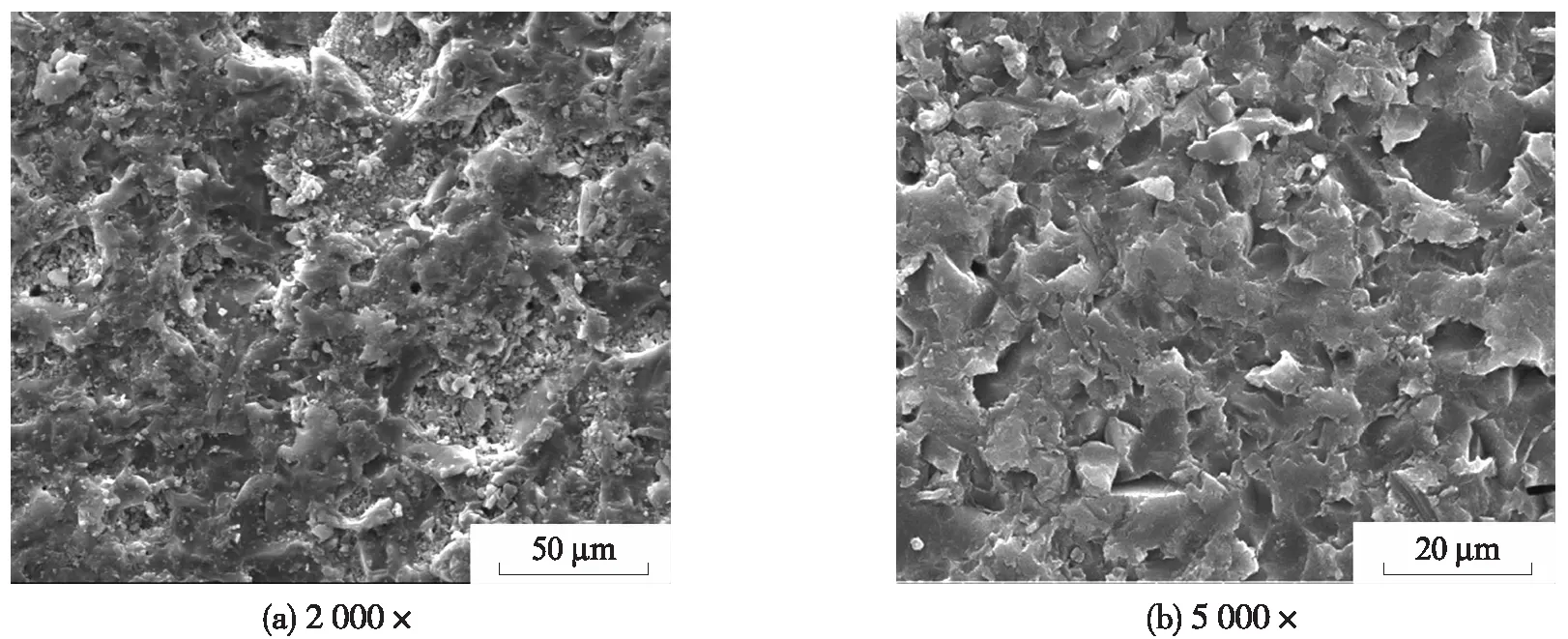

采用FEG XL S30场发射扫描电子显微镜(SEM)分析了各试样的显微形貌.图4,5,6分别为试样CB,WSB,KSB在不同放大倍数下的SEM照片.

从图4(a)可以明显地看出,试样CB出现了片状结构疏松区,图4(b)为片状结构疏松区放大图.造成此种结构的原因是由于二次莫来石化反应的不间断发生,致使二次莫来石化反应未完成,试样未进入烧结阶段.从图5可以看出,用针状硅灰石取代氧化铝含量较高的铝矾土后,试样WSB易烧结,但其不均匀的收缩造成其局部出现较大的孔洞.从图6(a)中可以看出,试样KSB的断面几乎不存在较大的气孔,结构致密程度显著优于试样CB.图 6(b) 为试样KSB的显微结构放大图,从中可以看出试样KSB的晶粒生长情况明显优于试样CB和WSB.

图4 试样CB的SEM照片Fig.4 SEM photograph of sample CB

图5 试样WSB的SEM照片Fig.5 SEM photograph of sample WSB

图6 试样KSB的SEM照片Fig.6 SEM photograph of sample KSB

3 结论

(1)陶瓷板配方中引入煅烧铝矾土后,会产生二次莫来石化反应,从而减小其烧成收缩率,起到莫来石相增强作用,同时也造成其吸水率偏高、强度下降的负面影响.

(2)造成陶瓷板吸水率偏高的主要原因是引入煅烧铝矾土后发生的二次莫来石化反应.由于高岭石一次莫来石化反应后游离出的氧化硅扩散速度控制了二次莫来石化反应进程,二次莫来石化反应是在一次莫来石化反应后,游离氧化硅与水铝石形成的刚玉相反应所形成,因此二次莫来石化反应会产生约10%的体积膨胀,造成制品结构松散;陶瓷板的烧成温度远低于煅烧铝矾土二次莫来石化反应完成温度,致使制品的二次莫来石化反应未完成,并未进入烧结阶段.

(3)加入焦宝石与加入煅烧铝矾土的性能差别不大,加入针状硅灰石比加入煅烧铝矾土性能差,采用蓝晶石取代煅烧铝矾土,通过蓝晶石的莫来石化反应可减小烧成收缩率,起到莫来石相增强作用.蓝晶石莫来石化反应完成温度远低于煅烧铝矾土,与陶瓷板烧成温度接近,待蓝晶石的莫来石化反应完成后再进入烧结阶段,致使试样烧结后较致密,与加入煅烧铝矾土试样相比,其吸水率下降了56.2%,断裂模数提升了18.3%,满足了瓷质砖要求;烧成线收缩率减小了9.2%.