硫铝酸盐水泥水化反应的表观活化能计算

廖宜顺, 桂 雨, 沈 晴, 袁正夏

(武汉科技大学 城市建设学院, 湖北 武汉 430065)

活化能(Ea)是指发生单一化学反应所需的最小能量[1].在水泥加水拌和后,多种化学反应会同时发生,且不同熟料的反应速率不尽相同.因此在水泥基材料中,表观活化能常用来综合评估多种化学反应的温度敏感性.除强度[2]和水化热[3]外,不同温度下水泥浆体的电学性能[4-5]和化学收缩[6]也可用于计算其表观活化能.魏小胜等[5]通过电阻率法计算出硅酸盐水泥水化反应的表观活化能为 37.2kJ·mol-1;Siddiqui等[6]利用不同温度条件下的化学收缩计算出硅酸盐水泥水化反应的表观活化能为 37.4kJ·mol-1;董继红等[7]利用水化热法计算出基准水泥水化反应的表观活化能为 55.7kJ·mol-1.由此可以看出,不同试验方法计算得出的水泥水化反应表观活化能数值存在差异.水化热法仍是众多研究表观活化能的方法中较为准确的方法[3,7].

目前,水泥水化反应的表观活化能计算方法主要有以下4种:直接法、线性双曲法、抛物线双曲法和指数法[8].这些方法大多是基于水化热法建立起来的,但计算结果并不统一.因此本研究基于水化热试验,采用指数法与线性双曲法对比计算硫铝酸盐水泥水化反应的表观活化能.

混凝土中掺入矿物掺和料后不仅能够节约大量水泥,而且能改善其物理力学性能和耐久性.这主要是因为矿物掺和料不仅会影响水泥熟料的水化速率,还会对水化产物的组成及结构产生影响.目前,关于硫铝酸盐水泥与矿物掺和料共同作用下的多组分水泥基材料的水化动力学报道较少,因此本文研究了硅灰和高钙粉煤灰对硫铝酸盐水泥表观活化能的影响.用成熟度法预测混凝土强度发展规律在实际工程中具有重大意义[2,8-9].Siddiqui等[6]发现骨料对混凝土的表观活化能影响不大,因此可用水泥净浆的表观活化能来预估混凝土的表观活化能.本试验还研究了温度对早龄期硫铝酸盐水泥水化热的影响,通过对采用指数法与线性双曲法计算得到的水泥水化反应的表观活化能进行分析比较,以期为预测非恒温条件下水泥和混凝土的强度发展趋势提供借鉴.

1 试验

1.1 原材料及性能

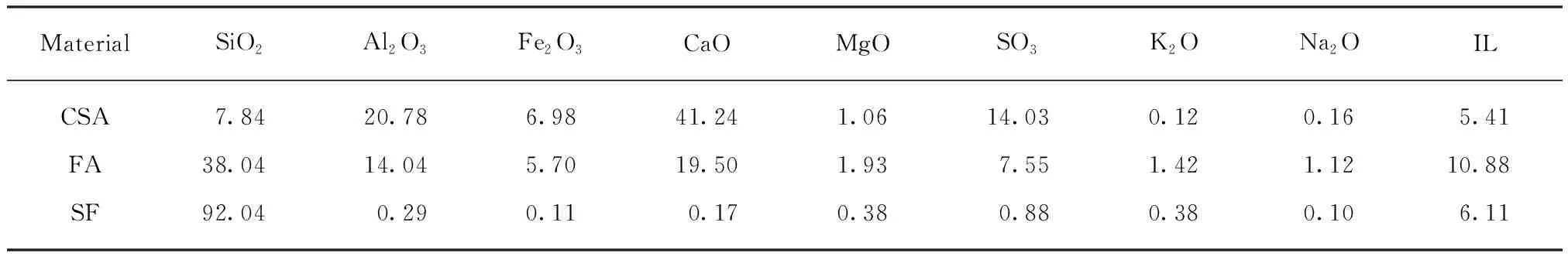

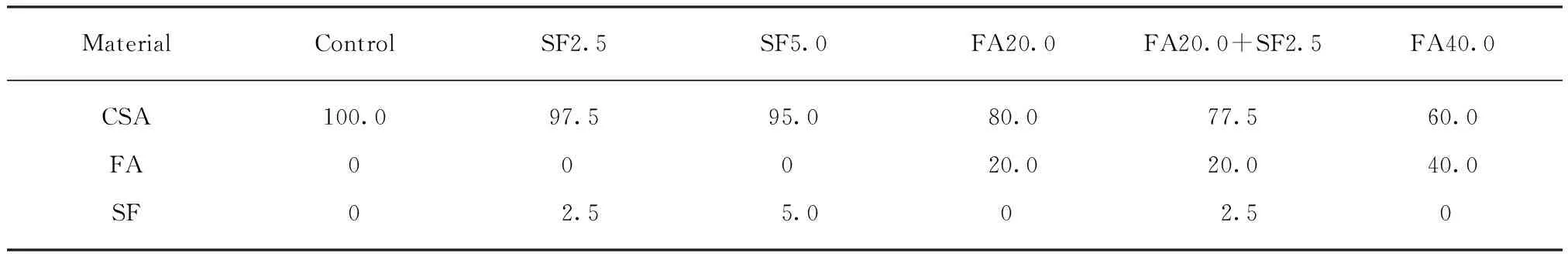

水泥采用宜城安达特种水泥公司产42.5级快硬硫铝酸盐水泥(CSA);矿物掺和料为高钙粉煤灰(FA)和硅灰(SF).原材料的化学组成和水泥浆体的配合比分别见表1,2.各水泥浆体的水胶比(质量比,文中涉及的比值、掺量等均为质量比或质量分数)固定为0.5,所有样品在室温(20±1)℃下制备.

表1 原材料的化学组成

表2 水泥浆体的配合比

1.2 试验方法

1.2.1测试方法

采用美国TAM AIR型微量热仪测定硫铝酸盐水泥浆体的水化热.仪器置于(20±1)℃的实验室中,提前8h打开仪器,设置好试验参数(温度,通道数等),待各通道曲线稳定后开始试验.称量5.0g掺入硅灰或高钙粉煤灰的水泥放入试验瓶中,随后利用注射器吸取2.5g水注入试验瓶,并采用细铁丝快速搅拌均匀,试样制作时间控制在3min内.将试样与参比样同时放入水化热仪器中,开始试验,电脑自动采集热流值,至规定龄期后取出试样,结束试验.试样养护温度分别为(20±1),(30±1),(40±1),(50±1)℃,为方便叙述,将其分别记为20,30,40,50℃.其中20℃养护条件下试样的测试龄期为72h;30,40,50℃养护条件下试样的测试龄期为24h.

1.2.2表观活化能的计算方法

水泥水化反应表观活化能Ea的计算主要依据 Arrhenius 公式[1],表达式见式(1):

(1)

式中:k为水化放热速率,W;R为摩尔气体常数,8.314J·mol-1·K-1;T为养护温度,K;A为指前因子,W.A为与温度无关的常量,仅与水泥浆体配合比相关.

由于水泥浆体在水化过程中随时间变化的性能参数均可反映水化进程,因此在计算其水化反应的表观活化能时,这些性能参数可以作为水化反应速率参数.指数法(三参数模型)常用来获得水化反应速率[3,6].指数函数可用式(2)表达:

(2)

式中:H(t)为t时刻的水化热,J·g-1;Hu为水化热终值,J·g-1;τ为水化时间参数,h;t为反应时间,h;β为水化形状参数.

假设3个参数(Hu,τ,β)均随温度的变化而改变,利用Origin软件,按式(2)分别对各温度下水化热随时间的变化曲线进行最小二乘法拟合,得到Hu,τ,β,其中τ的倒数可作为各温度下的反应速率kc,此种方法记为Exponential.

ASTM C1074[2]中利用线性双曲法获得水化反应速率.双曲线函数可用式(3)表达:

(3)

式中:S为t时刻的水化热,J·g-1;Su为水化热终值,J·g-1;t0为水化放热开始的时间,h.

同指数法一样,不同温度下的参数Su,t0,k需分别对水化放热曲线按式(3)进行最小二乘法拟合,k为各温度下的反应速率kc,此种方法记为Hyperbolic.

不同温度(Tc)条件下的反应速率(kc)均需利用基准温度(Tref,定为293K(20℃))下的反应速率(kref)进行修正[6].为方便计算,先将式(1)两边取对数,再分别代入Tc与Tref,导出式(4),(5),最后两式相减,得到式(6).

(4)

(5)

(6)

2 结果与分析

2.1 温度对硫铝酸盐水泥浆体水化放热的影响

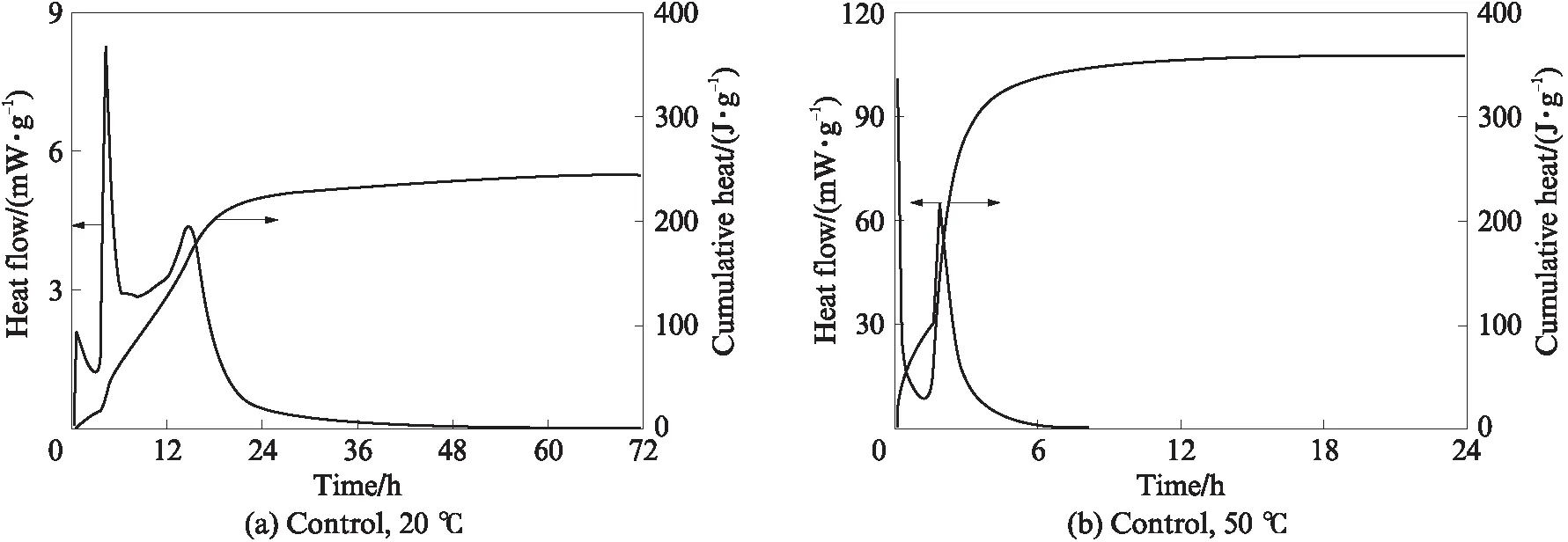

对硫铝酸盐水泥浆体进行水化热的测定,选取20,50℃养护温度下硫铝酸盐水泥浆体的水化放热变化曲线,见图1.

图1 20,50℃养护温度下硫铝酸盐水泥浆体的水化放热变化曲线Fig.1 Heat evolution vs. hydration time of CSA pastes at 20,50℃

由图1(a)可知,20℃硫铝酸盐水泥浆体水化放热速率曲线共有3个放热峰,这与He等[10]和韩建国等[11]的水化热试验结果相近.第1个放热峰是因为水泥与水接触后,熟料矿物迅速溶解,释放出的热量所致,随着水化反应的进行,水泥水化进入加速期;第2个放热峰是由于硬石膏溶解产生的离子与无水硫铝酸钙反应生成了钙矾石,从而释放出热量,但硬石膏溶解度较小,溶液过饱和度低;随着溶液中离子的积累,溶液达到过饱和,渗透压作用使得上一阶段所形成的钙矾石薄膜破裂,钙矾石再次大量生成,并产生了第3个放热峰[11],同时在第3个放热峰后,水化速率大大降低.由图1(b)可知,50℃硫铝酸盐水泥浆体水化放热曲线仅有2个放热峰,峰值出现时间明显提前,且其放热速率远大于 20℃ 时.这是由于温度升高促进了熟料矿物的溶解,溶解放热峰峰值增大,此时硬石膏的溶解速率明显加快,溶解出的大量离子快速与无水硫铝酸钙反应生成钙矾石,释放出大量热量,产生了第2个放热峰.图1还表明,温度升高会明显促进硫铝酸盐水泥水化反应的放热,因此在施工时应注意控制环境温度,减少因环境温度过高所引起的水化放热过大对结构产生的不利影响.

2.2 表观活化能的计算

采用指数法和线性双曲法分别拟合空白组、SF5.0和FA20.0水泥浆体的水化放热曲线,拟合结果见图2.

图2 指数法和线性双曲法拟合水化放热曲线的水化参数Fig.2 Exponential method and linear hyperbolic method for hydration parameters of hydration heat curves

由图2可以看出:(1)在24h龄期内,同一配合比水泥浆体的水化放热量随温度的升高而增大,且空白组的水化放热量与掺硅灰水泥浆体相近,但明显大于掺高钙粉煤灰水泥浆体的水化放热量.(2)利用指数法所得水化时间参数随温度升高而减小,且水化时间参数越小,水泥水化反应进程越快,这与线性双曲法所得水化反应速率的变化规律一致,说明上述2种方法均能较好地反映温度对水化反应速率的影响.(3)与线性双曲法相比,利用指数法对水泥浆体水化放热曲线进行拟合的效果更好.这是因为线性双曲法从t0时刻后才开始拟合水化性能随时间的变化曲线[6],而指数法对水化放热的起始时间未作限制,可从水化初始时刻开始拟合.文献[6,8]也表明利用指数法拟合的准确性更高.

由图3可知,采用指数法计算所得空白组、SF5.0和FA20.0水泥浆体水化反应的表观活化能分别为45.54,50.99,41.14kJ·mol-1;线性双曲法计算所得表观活化能分别为55.44,58.45,45.29kJ·mol-1.通过对比发现,线性双曲法计算得到的水泥浆体表观活化能值较大,这可能与前述水化放热开始时间的不同有关.硫铝酸盐水泥浆体的表观活化能值与ASTM C1074[2]中推荐的硅酸盐水泥水化反应的表观活化能值40~45kJ·mol-1相差不大,甚至高于部分文献[5-6,8]所报道的表观活化能值.

图3 表观活化能计算的拟合方程Fig.3 Fitting equation for the calculation of apparent activation energy

硫铝酸盐水泥因快硬早强的特点,被广泛用于快速抢修工程,其水化反应速率虽明显大于硅酸盐水泥,但水化反应的表观活化能并不一定小.这主要是因为表观活化能取决于不同温度下水化反应速率的变化率,而非取决于单个温度下的水化反应速率.周华新等[12]发现低碱硫铝酸盐水泥水化硬化过程对温度非常敏感,温度越高水化硬化速率越快,温度越低强度发展越慢;Deng等[13]研究也表明硫铝酸盐水泥水化硬化过程对温度非常敏感,且钙矾石的成核速率与温度存在正比关系.以上研究表明,硫铝酸盐水泥具有高温度敏感性,因此并不能简单地由单个养护温度下的反应速率来判别硫铝酸盐水泥水化反应表观活化能的大小.

2.3 硅灰和高钙粉煤灰对表观活化能的影响

采用指数法和线性双曲法对硫铝酸盐水泥浆体水化热曲线进行拟合,拟合曲线的3个参数及表观活化能值见表3.由表3可知,对于所有试样而言,采用指数法计算所得的表观活化能均低于采用线性双曲法计算所得之值,且以2.5%,5.0%硅灰或40.0%高钙粉煤灰等质量替代水泥的试样SF2.5,SF5.0,FA40.0表观活化能增大,但以20.0%高钙粉煤灰等质量替代水泥的试样FA20.0表观活化能降低.

矿物掺和料在水泥基材料中主要发挥微填料效应与火山灰活性效应[14],其中火山灰效应发挥所需龄期较长,其主要由Ca(OH)2激发,但在硫铝酸盐水泥中硅酸二钙水化产生的Ca(OH)2会与其他水化产物发生二次水化反应[15],因此硅灰在硫铝酸盐水泥早期水化过程中仅需考虑微填料效应,而高钙粉煤灰中含有游离氧化钙,还需考虑游离氧化钙对硫铝酸盐水泥水化进程的促进作用[16].

表3 不同养护温度下硫铝酸盐水泥浆体水化热曲线的水化参数及表观活化能值

3 结论

(1)采用指数法和线性双曲法计算得出的硫铝酸盐水泥水化反应的表观活化能分别为45.54,55.44kJ·mol-1.通过对比发现,在所测试的所有试样中,采用指数法计算所得的表观活化能均低于采用线性双曲法计算所得之值.

(2)采用2.5%,5.0%硅灰或40.0%高钙粉煤灰等质量替代水泥后,硫铝酸盐水泥复合体系水化反应的表观活化能增大,但以20.0%高钙粉煤灰等质量替代水泥时,水泥复合体系水化反应的表观活化能减小.

(3)在24h龄期内,同一配合比水泥浆体的水化放热量随温度的升高而增大,纯硫铝酸盐水泥浆体的水化放热量与掺硅灰硫铝酸盐水泥浆体相近,但明显大于掺高钙粉煤灰硫铝酸盐水泥浆体的水化放热量.