基于UG的DISA铸造浇注系统的研究与开发

梁迎鑫

基于UG的DISA铸造浇注系统的研究与开发

梁迎鑫

迈艾特(大连)汽车零部件有限公司,辽宁 大连 116000

DISA垂直分型无箱射压造型线具有铸件质量好、自动化程度高等优点,在我国有着广泛的应用,并取得了很好的经济效益。DISA线浇注系统的结构有着较为统一的形式,但由于其结构较为复杂,设计时需要大量的三维建模和装配操作,以往工艺人员在设计浇注系统的过程中,需要每次手动铸件排版,生成浇道,导入浇口杯,重复建模的过程耗费了他们大量的时间和精力,降低了设计效率。基于此,主要对基于UG的DISA铸造浇注系统的研究与开发进行了分析探讨。

基于UG;DISA铸造浇注系统;研究;开发

引言

DISA线是一种垂直分型无箱射压造型线,该线浇注系统有着标准的形式和参数尺寸。以往设计人员在建模的过程中,由于建模不能标准化,会做大量重复性的工作,严重地影响了工作效率。因此,很有必要针对DISA铸造浇注系统的标准开发一套相对应的CAD浇注系统模块,将设计人员从烦琐的重复性工作中解脱出来,从而减少设计误差,提升设计质量。

1 系统的总体设计及开发技术

1.1 DISA线工艺浇注系统设计概述

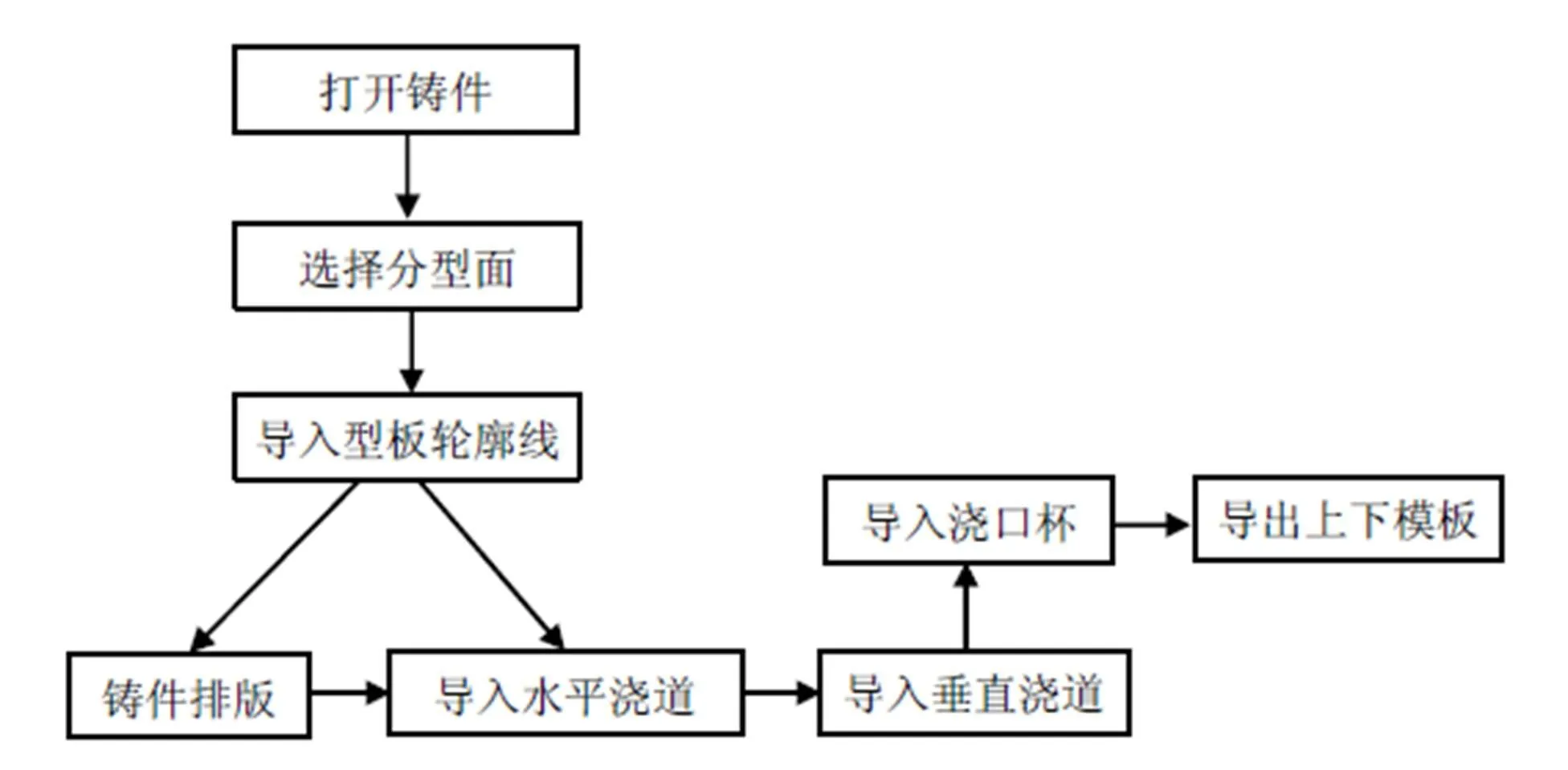

图1为DISA线浇注系统的主体框架与设计流程。

打开需要浇注系统工艺设计的铸件,选择分型面;根据用户的实际需要提供两种类型的板子。用户选择类型板的类型和锚点导入类型板。类型板的位置可以被输入值偏移。对于已经排字的铸件,导入水平浇道,未排版的铸件,先通过铸件排版模块排版,排版时输入x、y方向上的铸件间距和铸件个数;输入水平转轮的每个参数值,生成水平转轮。通过改变每个参数值,可以修改水平流道的尺寸位置。可生成铸件的中轴线,可选择铸件的中轴线,可直接导入垂直流道。在设计垂直流道参数对话框中,可以选择并更改垂直流道参数,以更改垂直流道的尺寸和位置。选择浇口杯的水平偏移量,可以自动导入浇口杯。最终用户可以通过简单的拉伸及求和得到生成过程中需要的上下模板。

图1 DISA 线浇注系统设计流程

1.2 UG系统开发工具

UG是全球最主流的CAD系统之一,是将计算机辅助工程、产品数据管理和计算机辅助设计结合为一体的机械工程设计系统。它是世界制造业CAD/CAE/CAM的核心软件之一,广泛应用于工业设计、概念设计、机械设计、各种工程仿真和数字制造等领域。UG实现了产品从设计开发到加工制造的数据无缝集成,这是因为它基于过程的产品设计环境,因此UG优化了产品设计和制造过程。另外,UG一方面拥有着强大的实体建模、装配模拟等设计功能;另一方面又可以在设计过程中实现运动分析、有限元分析、动力学分析及其仿真模拟等功能,从而优化工业设计。此外,UG提供了强大的开发语言UG/OpenGRIP和用户接口,便于用户开发专用的CAD系统。

2 DISA铸造工艺系统开发

2.1 系统模块概述

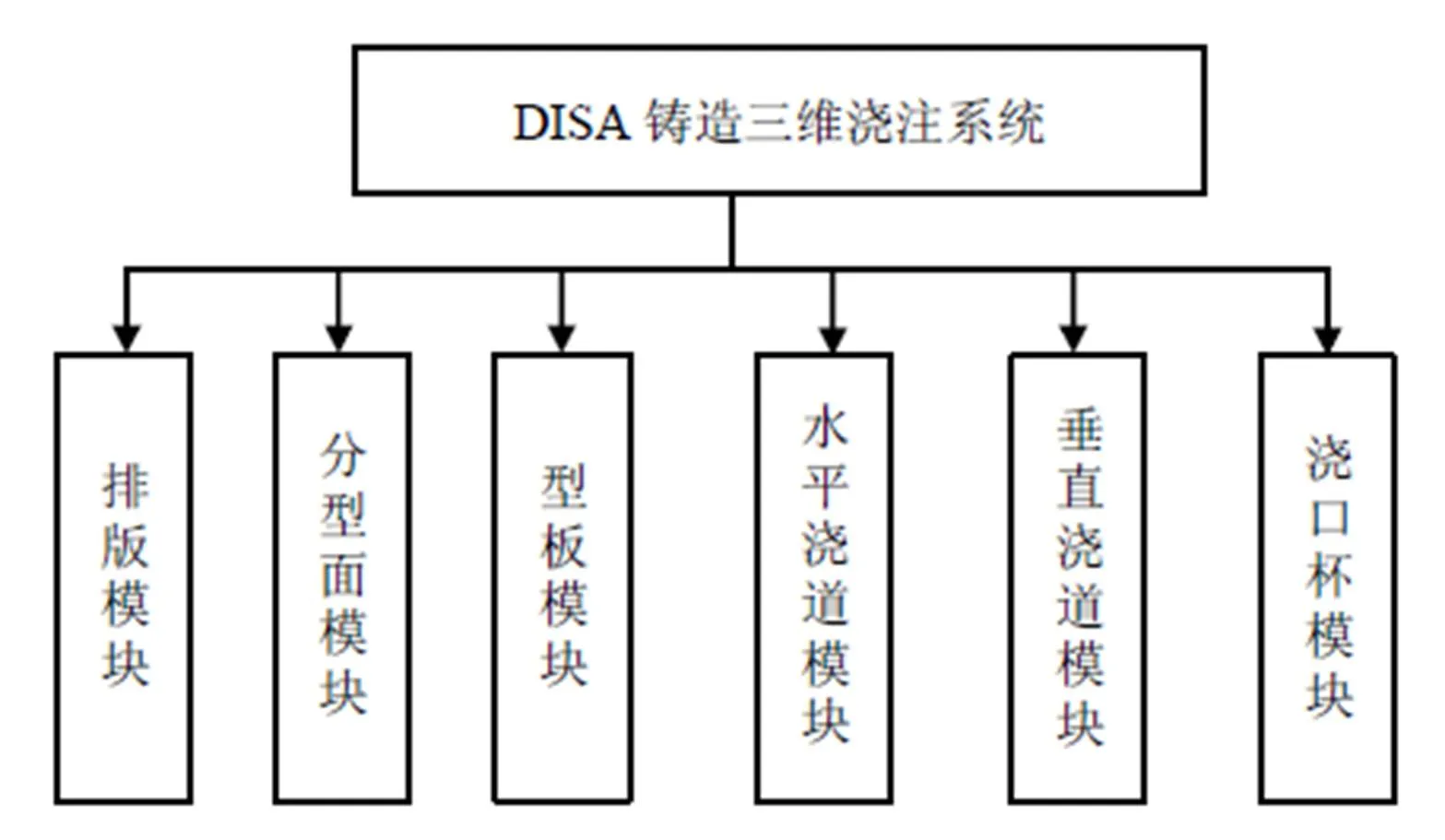

本DISA浇注系统设计涉及的主要模块有分型面设计模块、铸件排版模块、浇道生成模块、浇口杯模块以及型板模块,其结构如图2所示。

图2 DISA 铸造浇注系统结构

2.2 分型面设计模块

制造铸型时,为了方便取模,将铸型分成多个组元,其间的结合面称为分型面。能否合理地选择铸造分型面,直接决定着铸件质量、铸件成本和铸造工艺生产率多个环节。一般来说,分型面的选择应尽量与铸件的浇注位置保持一致。确定分型面的位置时,先确定铸件的浇注位置,这样既简化了铸造工艺,又保证了铸件质量。

在本工艺设计中,造型方法采用的是垂直分型。分型面基本为平面,存在特殊少量曲面分型和阶梯面分型的情况。由于曲面分型比较复杂,参数较多,在当前CAD的实现上还存在一定困难。本系统仅针对垂直分型平面的情况进行分型面设计,并在此基础上进一步实现智能化生成分型面的功能[1]。

2.3 浇注系统设计模块

2.3.1 浇注系统设计概述

浇注系统是砂型中液态金属流动进入型腔的通道,一般来说由直浇道、内浇道、横浇道和浇口杯构成。由于浇注设备的结构和尺寸对浇注系统的设计有着一定影响,因此广义来说,浇注设备也可以认为是浇注系统的组成部分。除此之外,出气孔也可看作浇注系统的组成部分。

浇注系统的设计在整个铸造工艺设计中占据着举足轻重的地位。浇注系统设计得是否合理对铸件成品的品质和质量影响很大。据统计,铸件中有30%的废品是由浇注系统的设计不当引起的。成功的浇注工艺不但取决于金属本身的性质、铸型的性质,还取决于浇注系统的设计。合理的浇注系统设计,需要根据铸件的结构特点、合金种类、技术条件等选择合适的浇注系统类型、确定其引入位置、计算其截面尺寸等。

2.3.2 浇注系统设计原则

浇注系统的设计应遵循以下基本原则。

(1)引导金属液平稳连续填充,避免因过度湍流、金属氧化物夹杂、冲刷芯等引起的空气夹带。

(2)在充型过程中可以控制流向和速度,保证铸件轮廓清晰完整。

(3)适时充填型腔,避免形成夹砂、冷保温、起皱等缺陷。

(4)调整模具内部温度分布有利于加强铸件收缩,减小铸件应力,防止铸件变形、裂纹等缺陷。

(5)具有结渣、溢漏能力,能净化金属液。

(6)铸造系统结构应简单可靠,减少金属液的消耗,便于清洗。

此外,对于一些薄而小的铸件,可采用浇注系统作为上升头,对铸件的加固有一定的作用。对于大批量生产的球墨铸铁件,在浇注系统中加入反应室即可实现孕育处理。

2.3.3 浇注系统设计流程

浇注系统的设计步骤和流程主要有以下几个方面。

(1)选择浇注系统的类型和结构。

(2)在铸型中合理设计浇注系统,确定内浇道的位置和个数,布置内浇道。

(3)根据公式计算浇注时间及其浇道的最小截面积,并确定直浇道的长度。

(4)按照经验比例数据确定其他组元的截面积。浇注系统要以上述原则为前提,再根据不同的铸件和铸造方法选择合适的浇注系统类型,确定其浇道布置方式,然后根据浇注手册计算浇注系统各部件的尺寸,最后完成浇注系统的设计[2]。

2.4 模板设计模块

模板一般由模底板和模样、浇冒口系统以及定位销等构成。模板的设计是铸造工艺设计的重要组成部分之一,主要包括模底板尺寸设计、模样位置设计和拔模斜度计算。设计模底板的尺寸时,应从以下三个方面衡量。

2.4.1模具底座平面尺寸

模具底座平面尺寸与所选成型机规格及砂箱内框尺寸有关。底板的尺寸可由公式确定:

2.4.2 模底板的高度

模底板的高度需要根据其使用要求及其所用的造型机共同确定。

2.4.3 模底板定位销孔中心距

模底板定位销孔中心距应与所对应砂箱的定位孔中心距保持统一。确定模底板大小之后,再设计模样在模板上的位置,设计过程以满足吃砂量为前提,尽量多地布置模样,这样可以减少成本,提高生产效率。

本浇注系统在对模板定位的过程中,采用小孔作为参考点,用户首先在打开的铸件中手动选择模板定位点,再输入模板定位点与销孔参考点中的水平垂直偏移,从而实现模板定位功能。

3 结语

企业用户在设计铸造工艺时借助工艺CAD系统,可以完成大部分铸造工艺步骤,对提高工艺设计效率具有重要意义,基本上实现了“CAD工艺设计—CAE模拟验证—CAD工艺再优化”的现代铸造工艺分析模式。

[1]刘烨,刘瑞祥. 通用铸造工艺CAD的研究与开发[J]. 中国铸造装备与技术,2004(4):14-16.

[2]张士彦,阎平. 铸钢件铸造工艺CAD软件的研制与应用[J]. 铸造,2002,51(10):628-632.

Research and Development of DISA Casting and Casting System Based on UG

Liang Yingxin

MAT (Dalian) Auto Parts Co., Ltd., Liaoning Dalian 116000

DISA vertical split boxless injection molding line has the advantages of good casting quality and high degree of automation. It has wide application in China and has achieved good economic benefits. The structure of the DISA line gating system has a relatively uniform form. However, due to its complicated structure, a large number of three-dimensional modeling and assembly operations are required in the design. In the process of designing the gating system, the craftsman needs to manually typeset and generate each manual casting. The runners are introduced into the gate cup, and the process of repeating the modeling takes a lot of time and effort and reduces the design efficiency. Based on this, the research and development of UG-based DISA casting and pouring system are mainly discussed.

UG; DISA casting and pouring system; research; development

TG233

A