铝电解槽侧壁余热利用技术研究进展及应用情况

马 琼

(兰州资源环境职业技术学院, 甘肃 兰州 730021)

我国是铝电解生产大国,进入21世纪,铝电解关键技术取得了长足发展。基于熔盐电解的电解铝生产技术自发明一百多年以来,电能效率从48%提高到目前的50%,有研究表明利用余热进行发电,也是提高铝电解电能效率的一个非常有前景的研究方向(目前还有惰性阳极和换热槽技术)。2016年我国电解铝产量为3 272万t,约占全球总产量的56%,电耗按13 500 kW·h/t计算,每年总耗电量4.417 2×1011kW·h,散热损失折算为电能高达2.208 6×1011kW·h,其中35%为电解槽侧部散热,25%为残极散热。按照5%的余热利用率,1 kW·h电费按0.45元计算,每年节约资金约4.96亿元。本项目研究可以为国内企业节能降耗提供必要理论基础和方法依据。

1 电解槽侧壁余热分析

1.1 电解槽侧壁余热情况

现代大型预焙铝电解槽在930 ℃左右的高温下进行,电解过程中,电解槽持续不断的承受着熔融铝液与电解质的冲刷。铝电解过程作为高能耗冶金过程,目前国内吨铝直流电耗最低约为12 800 kW·h,而理论上电解铝的吨铝电耗不过6 320 kW·h[1-2],也就是说,铝电解过程中输入的电能中约有50%都是以热能的形式散发到空气中,浪费能源并恶化了生产车间的操作环境。

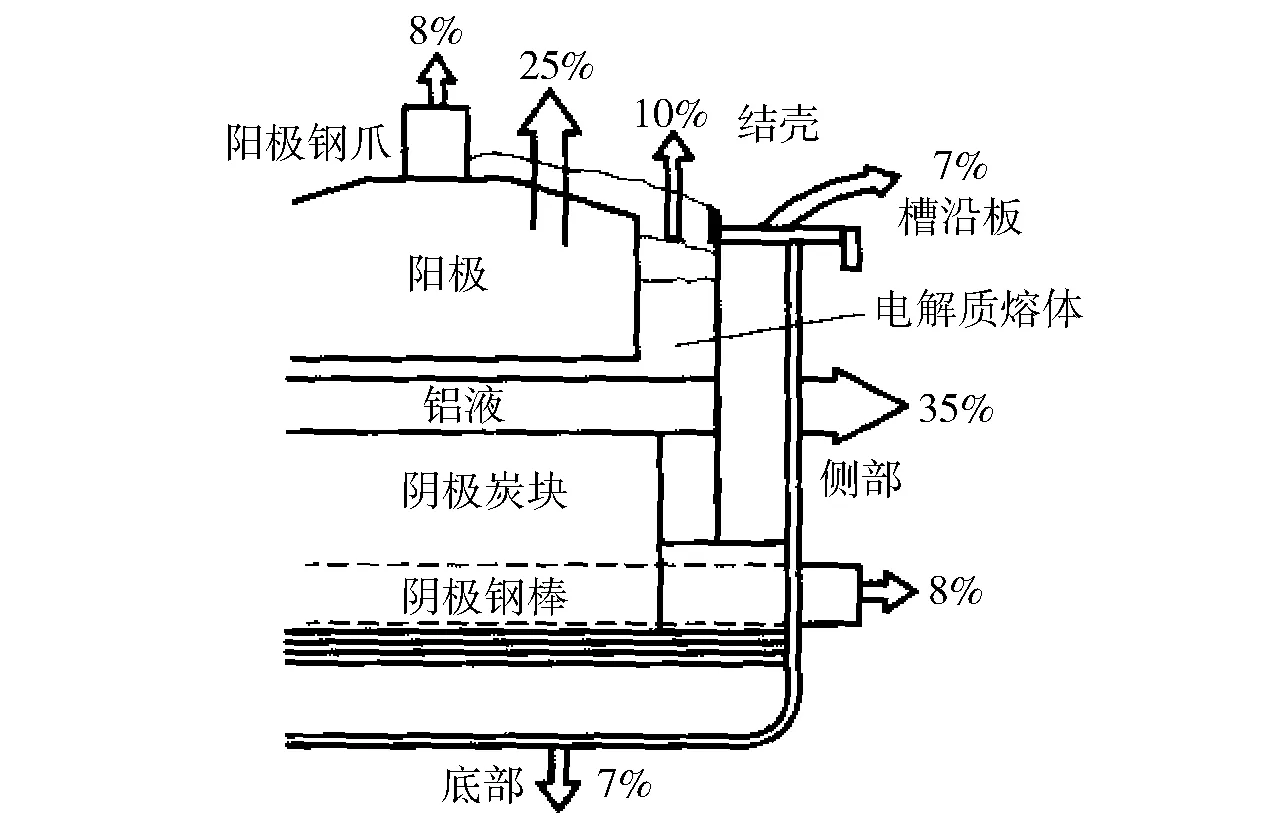

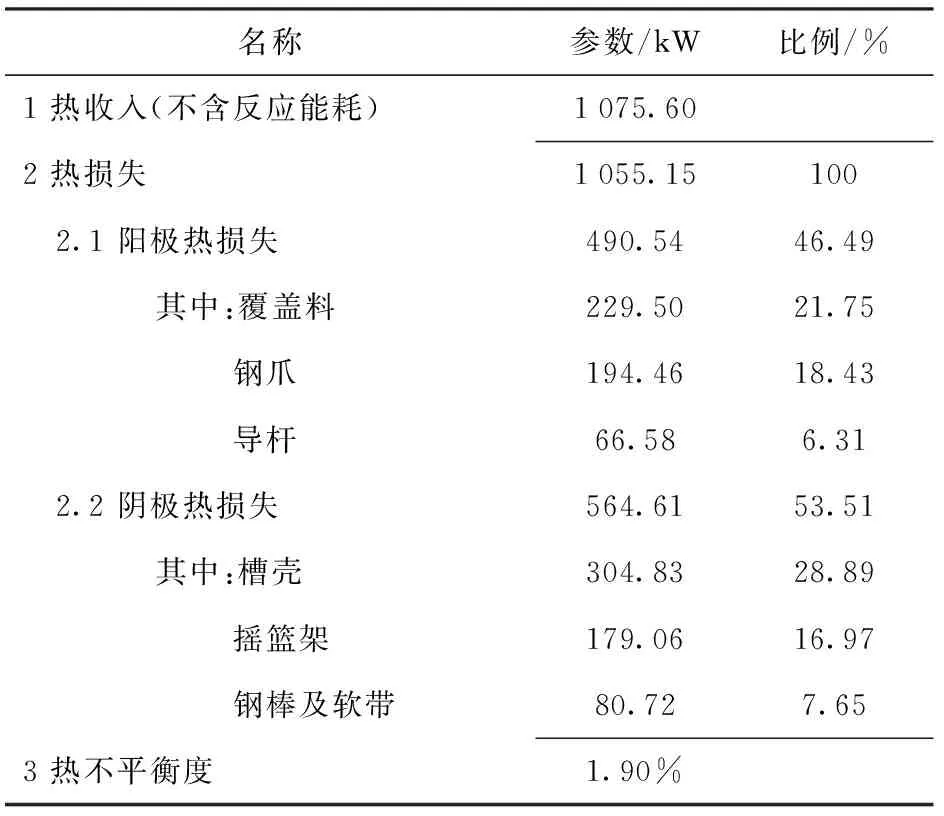

按照单位铝产量核算的能量平衡式:W=W理+W热损。W理是用于铝电解本身的电能,W热损是电解槽的热量损失。铝电解槽散热情况见图1、图2,500 kA铝电解槽热平衡情况见表1,铝电解过程电能消耗分配见表2。

图1 典型预焙阳极电解槽散热分布(资料来源:文献[2])

结合以上图表可以看出,铝电解过程所输入的电能中,约50%都转化为热能散发掉了。铝电解槽散热量可分为顶部散热量、底部散热量、侧部散热量三部分,侧部散热量(含阴极钢棒)占全部散热量的43%左右[1-3](图1)。电解槽侧壁由保温砖、防渗料、耐火砖等多种材料砌筑而成,电解过程中电解槽侧壁主要承受高温熔体的作用,炉帮与槽侧部内衬和槽壳构成一个侧部多层壁散热体,侧壁外温高达350 ℃左右[2]。目前情况下,国内电解槽的侧壁热量都是以自然对流的形式通过格栅散发到车间内部,这也是电解车间内环境温度高的主要原因。

图2 200~400 kA电解槽散热量

名称参数/kW比例/%1 热收入(不含反应能耗)1075.602 热损失1055.15100 2.1 阳极热损失490.5446.49 其中:覆盖料229.5021.75 钢爪194.4618.43 导杆66.586.31 2.2 阴极热损失564.6153.51 其中:槽壳304.8328.89 摇篮架179.0616.97 钢棒及软带80.727.653 热不平衡度1.90%

表2 铝电解过程电能消耗分配 %

当前全球能源紧张,世界各国的冶金工作者都在积极探索铝电解的节能途径,如低温铝电解、惰性阳极、阳极开槽技术、石墨化阴极碳块、阴极TiB2涂层等,这些技术的开发都在一定程度上降低了电解槽的能量消耗,但是提高的幅度并不大。

节能降耗、提产提质是铝电解永恒的话题。不同大小的铝电解槽的散热情况见图2,随着铝电解槽的大型化,单槽散热损失也随之增加,综合图1、图2可以看出,铝电解槽余热回收具有巨大意义。

以年产90万t的500 kA电解槽来计算,吨铝直流电耗按13 000 kW·h计,每年散失掉的热量折合电能为5.85×108kW·h,按侧部散热量(含阴极钢棒)占全部散热量的43%左右计算,侧部散热折合电能为2.52×108kW·h,回收率按5%计,1 kW·h电费用按0.45元计,一年可回收电能折合人民币567万元。

1.2 电解槽侧壁余热回收对操作工艺的影响

从操作工艺来讲,侧壁有换热时,电解槽侧部结壳较合理,尤其是靠近伸腿部位的结壳趋于合理,有利于促使形成较规整的炉膛内形。槽帮结壳就是熔融电解质沿炉膛内壁结晶成的一圈固态电解质,以不同厚薄程度连续存在的固态电解质构成了炉膛空间,铝电解的电化学及物理化学反应就在此空间内进行着,从而实现电解过程。这层结壳是良好的电绝缘和绝热材料,既能起到保温炉膛作用,还能防止漏电,与此同时,良好的炉膛形状可使电流密度高而集中,也可以使电解质和铝液流动顺畅、气体排除容易 ,从而获得较高的电流效率。

对于槽体下部来讲,电解槽的炉膛内铝液和电解质的流动,会造成高温熔体的大量热能以对流的方式向槽内衬传递,槽内衬中的热量以传导的形式经由碳化硅砖、耐火材料、保温材料等传向槽壳,再由槽壳表面向周围环境以对流和辐射的方式散发出去。

回收侧部余热可以影响到阴极热场,达到整个阴极等温线上移的效果。以阴极底部为例,底部温度由余热回收前的843.3 ℃降低为余热回收后的810.9 ℃[4]。侧部余热回收有利于电解槽形成较规整的炉膛内形,从而引起电解槽阴极炭块等温线的上移。

2 电解槽余热利用技术研究现状

2.1 国外换热型电解槽研究进展

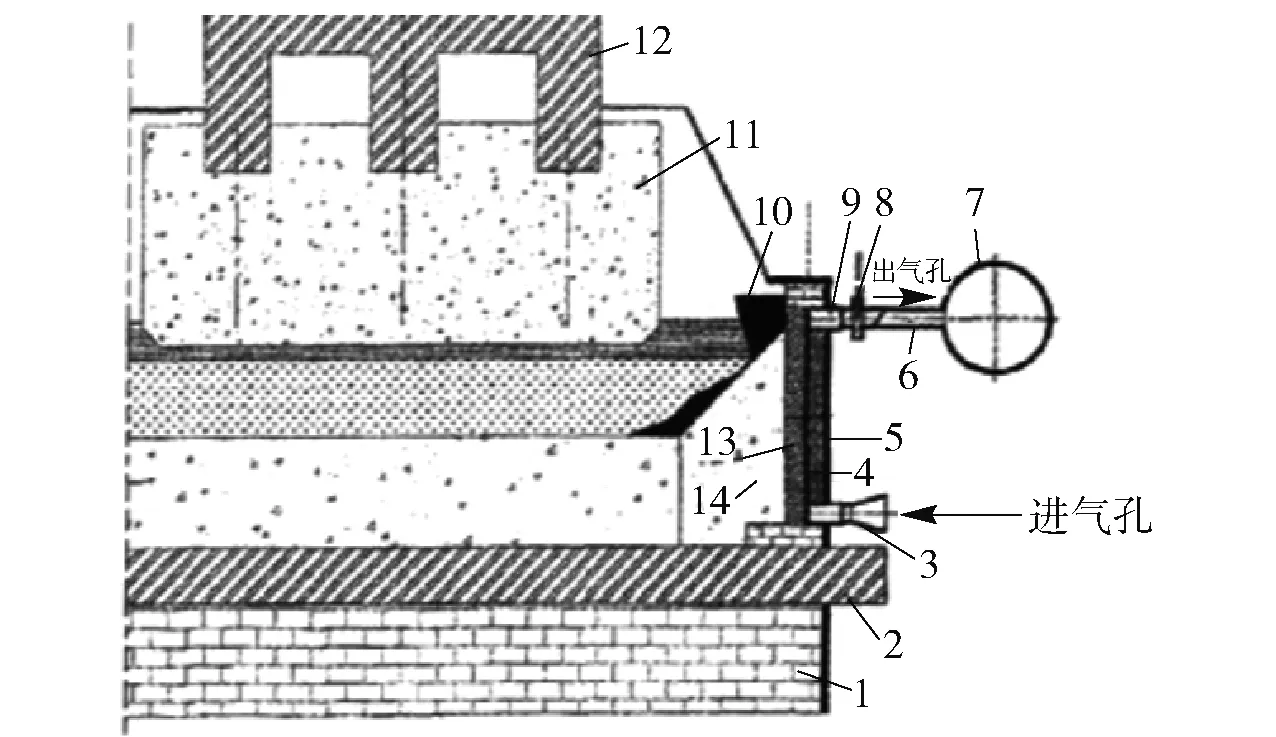

新型换热式铝电解槽的结构设计技术主要以挪威海德鲁公司(Norsk Hydro A.S)和法国彼施涅公司(Pechiney)的技术为代表[3,5](图3、图4)。海德鲁公司在电解槽钢壳内侧直接采用碳化硅成型冷却装置,用于回收电解槽侧部散失的热量;彼施涅公司是在槽壳外部安置一定数量的多孔性材料层,在多孔性材料层中通入空气、金属蒸汽等,以此为介质回收电解槽侧部散失的热量。

1.阴极;2.电解质;3.阳极;4.炉帮;5.槽面;6.放气阀;7.接口;8.热管;9.碳化硅材料;10.接口件;11.槽壳;12.气压表;13.换热片;14.换热器图3 海德鲁公司换热电解槽

1.耐火砖;2.阴极钢棒;3.进气口;4.多孔材料;5.容器;6.出气口;7.换热器;8.阀门;9.接口;10.炉帮;11.阳极;12.钢爪;13.碳化硅砖;14.捣糊图4 法国彼施涅公司换热电解槽

美国的Ingo Bayer,Richards Bay通过在电解槽的侧部碳化硅板和槽壳之间安装热管,在管内通入空气或液态介质来强制冷却电解槽,利用热管带出的热量来加热氧化铝[5]。其电解槽热管安装结构示意图见图5。

加拿大多伦多的Laurent Fiot等人也在电解槽侧部布置冷却装置[5],见图6。

1.接口; 2.进气管; 3.大面热管装置; 4.小面热管装置; 5.摇篮架; 6.大面热管装置; 7.汇接头; 8.阴极; 9.碳化硅砖; 10.热管图5 美国lngo Bayer发明的强制散热换热电解槽(资料来源:文献[5])

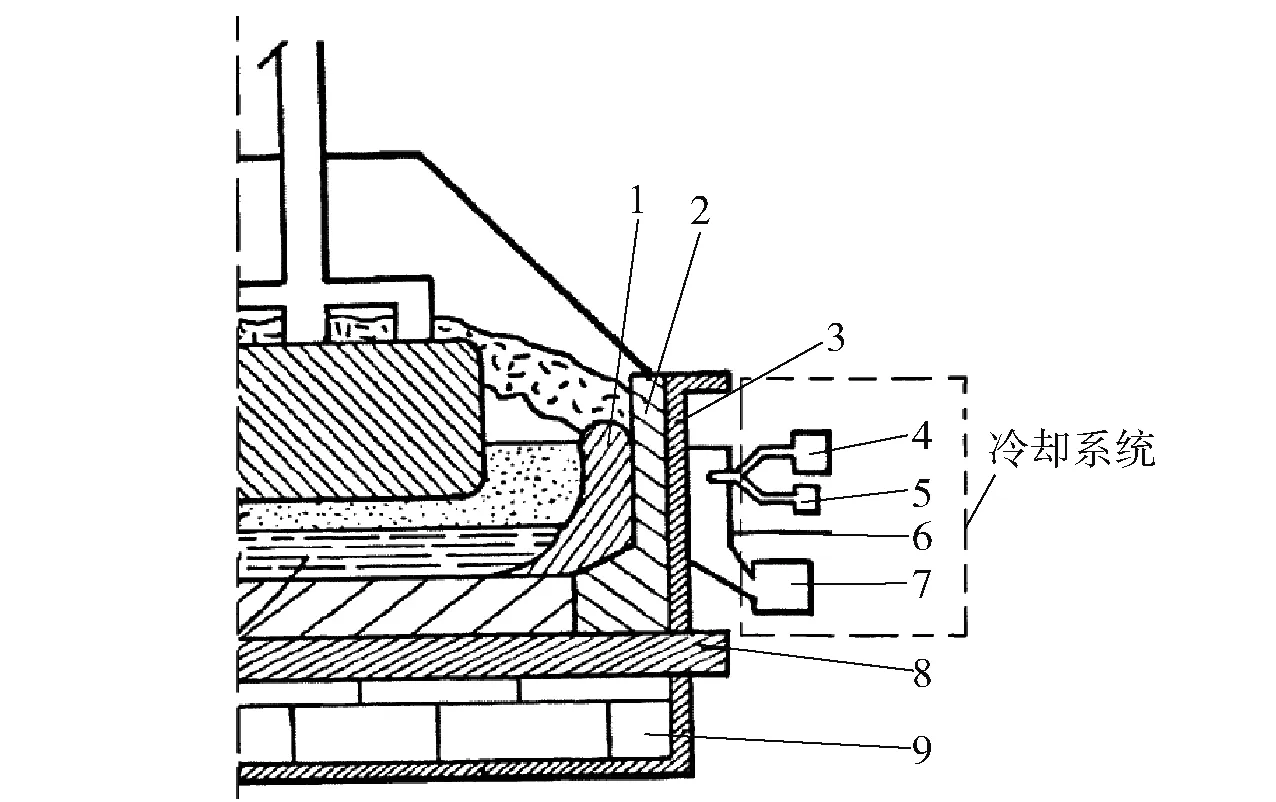

1.炉帮; 2.碳化硅砖; 3.钢槽壳; 4.限制阀; 5.限制阀; 6.冷区系统; 7.汇集导管; 8.阴极钢棒; 9.保温砖图6 加拿大Laurent Fiot发明的强制散热 换热电解槽(资料来源:文献[5])

2.2 国内电解槽余热利用研究进展

2.2.1 余热温差发电装置的研究

余热温差发电装置是依据铝电解槽散热孔的尺寸结构、散热孔侧板的高温条件,利用车间内已有压缩空气系统进行风冷散热,研制出适合铝电解槽散热孔结构的温差发电装置[1-2,6],铝电解槽散热孔余热发电原理图见图7。

图7 铝电解槽散热孔余热发电原理图

生产现场测试表明余热发电系统工作稳定、管理方便而且输出功率可观,缺点是成本较高、效率较低。作为电解铝生产大国,目前铝电解槽余热完全没有被利用是一个很大的缺憾与浪费,上述系统为侧壁余热利用、实现铝电解节能减排指明了一个重要的发展方向;也说明在电解槽中运用温差发电技术将有着极大的经济效益和社会效益[1-2]。

2.2.2 换热型电解槽的研究进展

东北大学王兆文等[4]设计研制了2 kA新型换热电解槽,研究了NaNO2-KNO3-NaNO3系熔盐体的物理化学性质,进行了换热电解试验。试验结果表明:利用这种换热系统的电解槽可以平稳运行,同时可成功回收侧部散热量80%左右;回收热量的同时,通过换热系统的运行,可有效控制电解槽的侧部结壳厚度,改善铝电解槽炉帮的使用寿命,给体系换热介质在铝电解槽上的应用奠定了理论基础。

东北大学王超[5]在2009年也进行了“新型余热回收型铝电解槽的研究”,研究对电流密度在1 A/cm2左右的电解槽侧壁安装换热器的工作条件进行测试,并且找到了熔盐的流量、换热熔盐入口温度及进出口温差、换热功率等参数之间的变化规律,对进一步开展工业级余热回收型电解槽研究及设计打下了良好基础。

3 国内铝电解槽余热利用现状

虽然国内近五年来有关企业对国外余热利用型电解槽进行了多次考察,也开展了相关研究,但是国内铝电解槽余热利用现状仍不容乐观。主要做法:①把回收热量的一小部分用于加热新阳极、加热氧化铝,其余部分被用于生活供热;②热交换得到的高温熔盐作为氧化铝生产中溶出工序的加热介质使用;③把回收的热能转化为电能,进行温差发电应用于照明。所有这些对于余热的利用,在国内都未进行大型推广和工业化使用,主要原因:一是目前各种余热回收的利用手段虽然在理论上具有可行性,也取得了实验研究的成功,但是实际应用于生产实践中并不经济,这是因为在余热利用的同时又造成了余热利用系统的新增投资、运行维护投入;二是余热利用的各种技术手段虽具备了研究的初步成果和理论上的可行性,要真正投入工业生产还需进行多次工业化实验,进而获取丰富的数据资料,这需要研究机构与企业达成共识来共同完成;三是研究机构与企业之间的合作不够深入扎实,致使很多研究成果并未转化为企业技术动力;四是铝电解技术在国内还在继续扩张,企业还有一定的盈利空间,对于余热的利用并未引起大部分企业的重视。

4 结语

综上所述,针对世界及国内铝电解槽余热回收项目进行的研究,可以看出,对于侧部余热的回收是非常必要的,也具有可行性,本文仅仅是对铝电解槽余热利用研究进展进行分析介绍,希望铝电解槽庞大的余热损失能引起国内企业开展这方面技术专门研究的兴趣,也希望现有的研究成果能在相关企业开展工业化实验。我国作为世界铝电解大国,在向铝电解强国迈进过程中应该在节能降耗方面引领发展并做出贡献,建议如下:①加强研究院所、学校与企业的合作,将有关研究成果尽快投入工业化实验,在生产实践中检验并进一步完善,以期能在部分企业率先推广取得实效;②应尽快开展侧部余热利用智能控制系统的研究,通过智能控制实现余热回收、槽堂内形规整,进而实现异常槽况预报、阳极效应预报等功能。