降低空压机喘振频次 提高制氧空压机运行效率

杨玉峰

(安徽铜陵有色金昌冶炼厂,安徽铜陵 244000)

0 引言

2015年初,二期制氧空压机陆续出现四级、五级进气温度偏高、运行电流低、机组喘振等现象,尤其是在夏季时,空气湿度大,喘振现象更为明显。为了降低空压机得喘振频次,保证机组安全运行,金昌冶炼厂车间采取了降低进口导叶,减少进气量,同时提高进气温度的措施来缓解设备的喘振问题,但该措施牺牲了氧产量,造成奥炉系统供氧不足的窘况。

1 原因分析

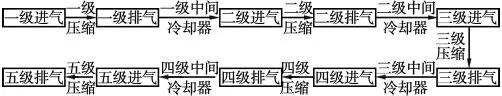

金昌冶炼厂二期制氧系统(6500 m3/h)配套的原料空压机系杭氧透平机械有限公司制造的5TYD160型空压机。该机型采用的是单轴、五级压缩、四级冷却的等温型设计,四级中间冷却器分别配置在机组两侧(图1)。

图1 空压机压缩工艺流程

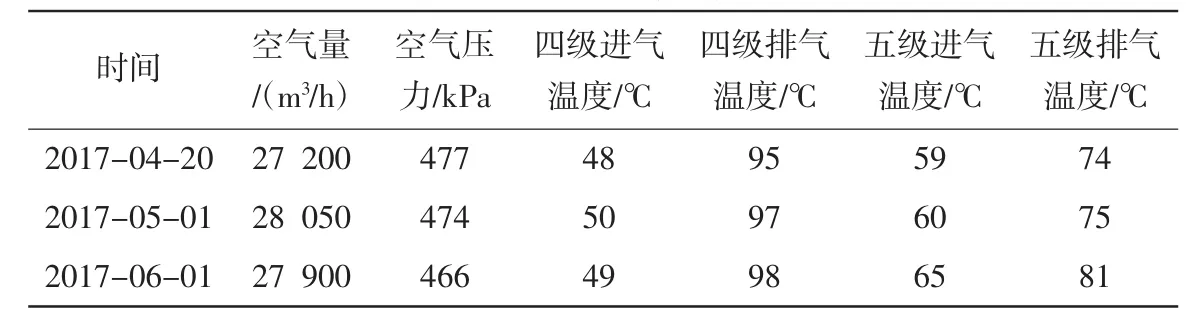

随机选取3个时间点的数据进行分析(表1)。

表1 3个时间点的数据

从表 1 可以看出,加工空气量为(27 000~28 000)m3/h,氧气产量为6000 m3/h左右,但空气和氧气压力呈递减趋势,四级进气温度在(48~50)℃范围波动,刚刚达到空压机四级进气的标准(45~50)℃,但五级进气温度仍然高于机组设计要求的(45~50)℃,最高达到65℃。温度过高,空气密度增大,导致实际进气量减少,严重时造成机组喘振。

2 进气温度偏高、机组喘振的主要表现

根据离心风机的特性,结合金昌冶炼厂多年的运行经验,认为风机冷却效果不佳是造成进气温度偏高、引起机组喘振的主要原因之一。具体表现在4个方面。

2.1 气流短路

部分空气未经四级中间冷却器冷却,直接进入五级压缩,造成五级进气温度偏高。经过解体检查四级冷却器发现,在安装四级冷却器的腔体内壁有一个长30 mm、宽2 mm的裂口,导致部分空气未经冷却器直接进入五级压缩,温度升高(图2)。

2.2 冷却水量不足

图2 四级冷却器壳体泄露

图3 中间冷却器

图4 中间冷却器内部换热管破裂

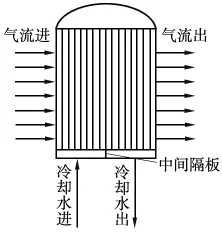

该机型中间冷却器采用翅片管式设计,芯子由若干个单元的叠片管束胀接在两端的管板上,管束与上、下水盖构成水腔,下管板与下水盖采用螺栓连接固定,冷却水均从下水盖进、出,进出水腔体采用中间隔板隔开(图 3)。

经过检查分析,冷却水量不足,主要是3个原因引起的。

(1)冷却水内漏。该型号中间冷却器采用一张张矩形的翅片与换热管胀接成一个单元换热管,再由单元管组成管束,水走管内,气走管外。一方面换热管经气流长期的冲刷,管壁减薄,另一方面,受外部环境的影响,二期制氧系统进气点位于奥炉的下风口,空气中二氧化硫的含量高,对换热管的腐蚀,造成换热管内漏(图4),换热管内漏一方面造成气路带水,气流将水一起带入气水分离器,由于水含量过大,气水分离器无法快速有效地将水分离,一部分水进入下一级压缩,另一部分水仍然悬浮在气水分离器上,与空气中的灰尘混合粘结在气水分离器上,堵塞气水分离器,使得气流无法有效通过,流量降低,压力升高,造成喘振。同时内漏也造成了实际冷却水量不足,气体温度偏高。

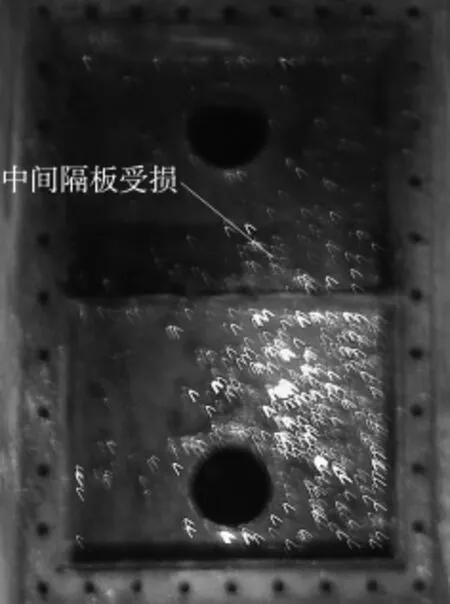

(2)冷却水短路。将四级中间冷却器抽出后发现,底部中间隔板已经腐蚀的凹凸不平,已经无法将进水和出水的2个腔体完全分隔(图5),部分冷却水直接通过中间隔板流出,发生冷却水系统短路现象,从而使得通过实际通过中间冷却器的冷却水量减少,冷却水量不足,气体经过中间冷却器后得不到充分冷却,导致排出的气体温度偏高。

(3)冷却水质差。水中的杂质无法有效的驱除,造成杂质随着冷却水进入换热管,在换热管内壁上逐渐粘结,最终堵塞换热管,造成空气冷却不足、温度升高。检查中间冷却器时发现,很多换热管被很多泥浆状杂质堵塞(图6)。

图5 中间冷却器中间隔板受损

图6 中间冷却器换热管堵塞

2.3 密封间隙增大、发生级间串气现象

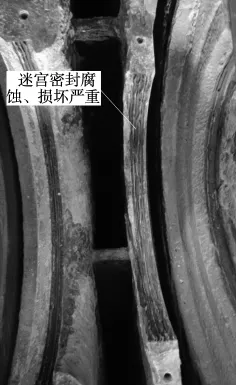

空气经五级压缩后,压力达(0.47~0.50)MPa,而低压侧压力仅为0.38 MPa左右,因此,部分空气从密封器高压测串至低压侧,空气被循环压缩,温度升高,进气量减少,压力升高,发生喘振现象(图7)。从图7可以看出,迷宫密封腐蚀、磨损严重,部分迷宫密封已经脱落,密封间隙增大。

图7 空压机级间密封损坏

2.4 翅片变形翻卷、堵塞气流通道

由于中间冷却器翅片自身缺陷,造成部分翅片经高压气流冲击后,翅片发生变形翻卷,堵塞气流通道,气量降低,压力升高,机组发生喘振现象(图 8)。

3 解决措施

根据空压机运行状况以及存在的问题,针对性的提出了相应的改进措施,对机组进行解体检修,具体做法如下。

(1)仔细检查空气流道,对流道中出现裂缝、漏洞的地方进行补焊,解决空气短路现象。

图8 中间冷却器翅片变形

(2)拆除腐蚀严重的四级中间冷却器的中间隔板,重新制作、安装一块中间隔板,并在原有基础上加宽,更换新的密封条,使得进、出水腔体能够完全隔离,避免冷却水系统短路现象。

(3)四级中间冷却器中有一根换热管破裂,因为管壁变薄,无法补焊,所以只能采取两侧封堵的方案处理破裂的换热管。虽然减少了1根换热管,但是消除了由于换热管内漏故障引起的温度升高现象。

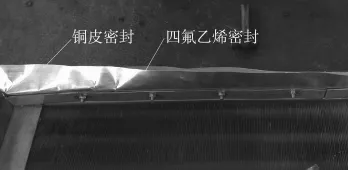

(4)在中间冷却器进口两侧增加2层密封条,一层为厚度0.2 mm的铜皮,另一层为厚度1.5 mm的四氟乙烯材料的密封条,可有效降低气体短路现象(图9)。

(5)考虑到该台密封器无备件且拆、装非常困难,因此对密封器进行了修复,将每一个迷宫密封捋顺,清除迷宫密封内的杂物,减缓级间串气的现象。

图9 中间冷却器增加密封

(6)人工修复中间冷却器翅片。将翻卷的翅片重新复位,提高气体通流面积,减缓机组喘振。

(7)全面清洗中间冷却器冷却水管以及空压机的空气流道、转子、叶轮,确保空气流道水通道以及畅通,解决气路、水路的堵塞问题,有效避免排气温度高、机组出现喘振等现象发生。

4 效果分析

经过一系列的改进措施,机组投入运行后,各级进气温度明显降低,喘振现象得到改善(表2)。比较表1和表2可以看出,与改进前相比,五级进气温度基本达到机组设计要求,温度下降了近10℃;四级排气温度下降了8℃、达到42℃左右,低于空压机标准要求的45℃,因此,仍然有调节的余量。经过改进,这对空压机运行平稳,对降低机组喘振频次起到了一定作用。同时,空压机的进气量也略有增加,对提高氧产量、降低制氧电单耗也起到一定作用。

表2 改进后空压机的运行参数

5 建议

通过一系列的改进措施,机组运行状况良好,各级进气温度和排气温度明显降低,喘振频次明显减少,达到了预期效果。但是,由于空压机运行年限过长,设备中的一些零部件老化,变形、腐蚀等原因,如密封器的腐蚀、磨损,中间冷却器翅片在高压气流冲击下发生的变形翻卷现象等,无法彻底根治。同时,气源受外部环境影响,机组的运行效率无法达到机组最佳状态,空压机的喘振现象无法彻底避免。因此,只有从管理上、操作上进行有效控制,才能降低机组喘振频次,提高机组的运行效率,减少能耗。

(1)严格控制吸入空气的质量。由于二期制氧空压机进气室位置处于奥炉下风口,空气中含有大量粉尘和二氧化硫,质量很差,目前只能通过定期人工清扫和更换过滤器的方式,降低空压机进气阻力和能耗,缓解机组流道堵塞和设备腐蚀的情况。

(2)严格控制冷却水水质。对冷却水系统进行定期加药,并定期检测化验水质,缓解水中微生物的繁殖和各类微容盐类结晶析出;并根据冷却水压力变化情况,定期清洗冷却水过滤器,从源头上杜绝杂质随循环水进入中间冷却器,减少中间冷却器的堵塞现象,提高冷却效果,降低空气的进气、排气温度。

(3)做好设备计划性检修工作。根据空压机的运行状况和多年管理操作上的经验,无法彻底解决机组腐蚀、堵塞造成的机组喘振、气量下降等现象,因此,应根据机组实际运行状况,有计划地做好空压机的检修工作,采取定期清洗空压机的转子、叶轮、流道、中间冷却器等,修复级间密封器、中间冷却器的翅片,更换密封条等措施,提高通流面积,缓解级间串气、气体短路现象,从而降低空气进、排气的温度,提高机组的进气量,达到增加产量、降低能耗的目的。