操作参数对柱形油水分离旋流器性能的影响

林 刚,纪艳娟,郭 鹏,庄建全

中国石化江苏油田分公司石油工程技术研究院 (江苏 扬州 225009)

国内油田较常见的油水分离旋流器为锥形水力旋流器,由于其油水分离精度高、占地面积小、使用灵活简便等优点,早期多用于油田海上平台[1]。然而其在工业生产应用中仍然存在一些问题与不足:①受锥形水力旋流器截面积尺寸限制,其实际含油污水处理量及产水率均不理想[2];②为达到高精度的油水分离,其结构参数要求更加精密,增加了前期的研发与加工成本;③其对进水物性的适应性不强,由于结构参数精密,在含油污水的油滴密度、含油量、黏度等参数发生变化时,其油水分离的效率难以控制;④油田引进成本高,目前单支1.5 m3/h处理量的锥形油水分离旋流器市场价格在1.5万元左右。以上诸多因素限制了锥形油水分离旋流器的推广应用,因此近些年国内学者着手开展柱形油水分离旋流器的研究。柱形旋流器等直径圆柱形的几何结构解决了处理量受限的问题,但研究发现,其流场较锥形油水分离旋流器更为复杂[3],油水分离效果并不理想,成功的工业化应用案例鲜有报道。

借助ANSYS系列软件建立了柱形水力旋流器的三维模型,对其流场变化进行了计算分析。针对分流比对油水分离效果的影响进行了深入地研究,为柱形油水分离旋流器的应用及设计研制提供了理论依据。

1 实例计算准备

1.1 三维建模

用工业建模软件Solidworks建立柱形水力旋流器三维模型(图1),以Y轴反方向为重力加速度方向,旋流器主体高度1 000 mm,内径100 mm。进水管与旋流器主体切向连接,长100 mm,内径20 mm。顶部分油管与底部分水管均由圆心位置向外延伸,长100 mm,内径20 mm。

图1 柱形油水分离旋流器三维模型

将模型导入ICEM软件生成网格,网格质量选择优。将旋流器入口管截面命名为入口Fin,顶部分油管命名为Fout1,底部分水管设定为Fout2。完成后检查网格质量,导入ANSYS软件中Fluent模块准备计算。

1.2 数学模型

油水混合流体在旋流器中的运动为非定常的多相流运动,针对流场中湍流的计算方法,目前常用的是雷诺时均计算方法,常用模型是k-ε(k-epsiloin)模型。standard k-ε模型在流场中含有较大压力梯度时,计算精度会降低,因此仅适用于逆压梯度较低的流动,且只能模拟某一个特定尺度的湍流扩散,RNGk-ε模型针对湍流漩涡提高了计算精度并拓宽了适用范围[4]。

Fluent提供的多相流模型有VOF模型、Mixture模型、欧拉模型。VOF模型适用于不同相态间没有穿插流动,如分层流或自由表面流,欧拉模型计算复杂,对计算机性能要求较高。因此多相流计算模型选择Mixture模型。

1.3 相的设定

流场中流体为油、水两相,主相为水相,密度998.2 kg/m3,黏度 0.001 Pa.s;次相为油烟,密度 850 kg/m3,黏度0.048 Pa.s,粒径400 μm。

1.4 边界条件

设定入口Fin油相体积分数为3%。顶部分油管Fout1为outflow溢流出口,底部分水管为Fout2 outflow溢流出口,壁面为无滑移固壁。

2 分析与讨论

2.1 实验参数

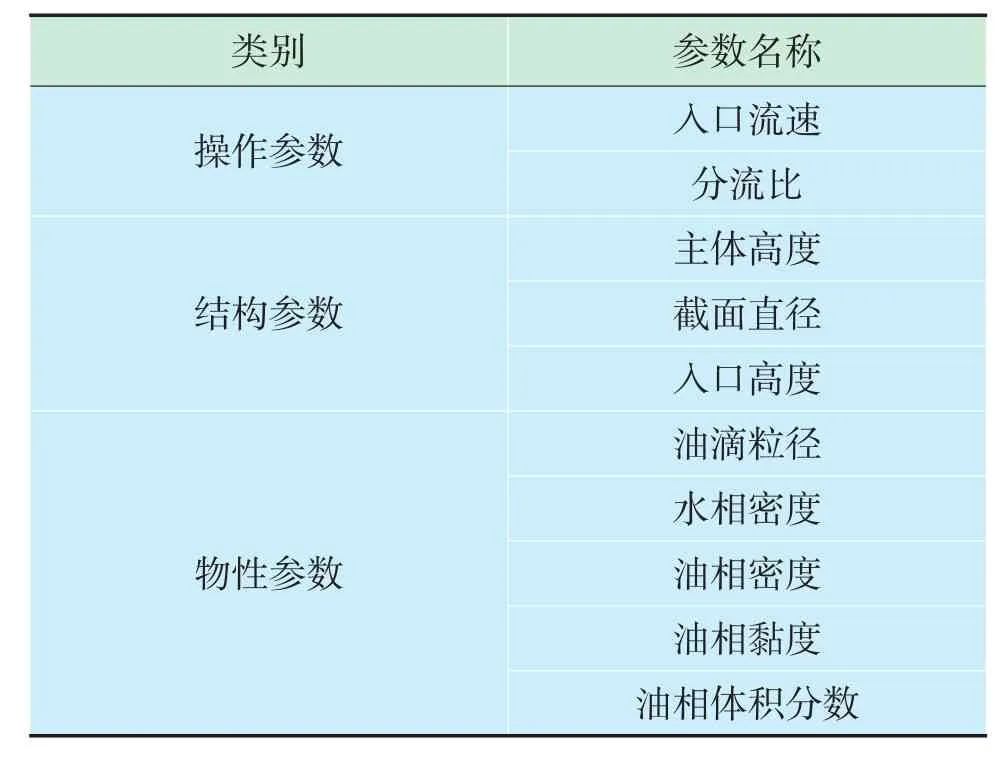

影响旋流器油水分离性能的主要参数见表1。

表1 影响油水分离旋流器性能的参数

由表1可知,油水分离旋流器的性能受多项参数影响,将上述参数可分为操作参数、结构参数、物性参数3类[5]。在实物实验或生产应用中,油水分离旋流器结构固定,含油污水物性的波动变化也难以控制,因此入口流速与分流比的调整是影响油水分离效果的关键操作参数。

2.2 入口流速对油水分离性能的影响

入口流速为流体赋予了初始的动能,切向入口保证了流体沿壁面做圆周运动,从而形成初始涡旋流场。在Fluent中设定油水混合液,以2 m/s的流速从入口切向进入旋流器,将在等高平面上形成的涡旋称之为初始涡旋。在压降以及流体黏滞阻力的作用下,流速在该平面上由外环向中心逐步降低;在初始涡旋流场提供的能量作用下,涡旋同时沿重力方向向上向下发展;在黏滞阻力的作用下,能量逐渐衰减,最终在入口上下一定范围内形成稳定的涡旋流场。

为考察分流比是否对初始涡旋流场产生影响,以涡旋中心为原点,沿截面直径方向平均取500个点的速度值可以发现,在0.03/0.97与0.3/0.7两种分流比下,速度变化曲线基本一致。因此可以看出,在结构参数不变、入口流速不变的情况下,初始涡旋的流速、形态不受分流比的影响。

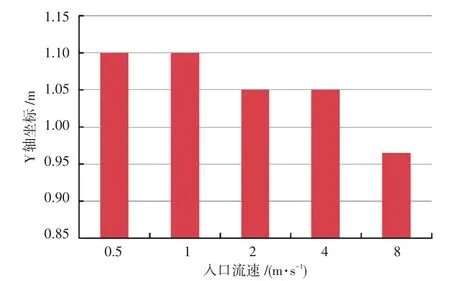

将分流比设定为0.3/0.7,流速分别设定为0.5 m/s、1 m/s、2 m/s、4 m/s、8 m/s,观察分油口、分水口含油体积分数的变化情况如图2所示。

图2 分油口、分水口含油体积分数变化曲线

由图2可知,Fout2为底部分水口出水含油体积分数,在入口流速为0.5 m/s时,出水含油体积分数仅为0.4%。随着入口流速的增加,分水口出水含油体积分数迅速增加,当入口流速达到2 m/s时,分水口出水含油体积分数保持稳定并呈缓慢下降趋势。为解释该现象,对上述5种入口流速下旋流器内部含油体积分数最高点的坐标位置进行对比分析,结果如图3所示。。

图3 5种不同入口流速下含油最高点Y轴位置坐标

由图3可知,入口流速在0.5 m/s、1 m/s时,含油体积分数最高点坐标(X,Y,Z)为(0,1.1,0),即旋流器分油管出口位置;当入口流速达到2 m/s或更高时,含油体积分数最高点位置坐标中的Y值减小,即油相在旋流器中富集的位置在降低。结合油相体积分数分布云图中入口流速在0.5 m/s、1 m/s时并未形成高浓度油核,因此认为在入口低流速的情况下,由于流速过低,同时流体首先沿内壁做圆周运动,移动距离增加,停留时间长,在此阶段重力沉降分离起主要作用;而在入口流速超过2 m/s时,油滴受向心力作用增大,旋流离心分离起主要作用。

图4 四种分流比方案下的油相分布情况

图5 四种分流比下不同高度位置的油相体积分数变化曲线

2.3 分流比对油水分离性能的影响

在该计算过程中,分流比分别设计A方案0.03/0.97、B方案0.1/0.9、C方案0.2/0.8、D方案0.3/0.7 4种分流比,通过计算对其流场变化规律以及对油水分离效果的影响进行分析。

在明确涡旋性状不受分流比影响的前提下,可对分流比进行调整以分析油水分离规律。旋流器入口流速设定保持2 m/s不变,模拟运行时间为60 min,将A、B、C、D 4种分流比方案计算后的X-Y平面油相体积分布情况以云图显示(图4)。

由图4可知,从左至右依次为A、B、C、D 4种分流比方案,在4种不同分流比作用下,旋流器入口高度附近均形成了高浓度含油区。由于顶部分油管分流比逐渐增大,分油管抽吸作用变强,高浓度含油区范围逐渐缩小。沿Y轴从分水口到分油口取500个点的油相体积分数值绘制曲线(图5)。

由图5可见,从分水口到分油口,油相体积分数呈不断上升趋势,在曲线中标出油相体积分数的最大值,A、B、C、D 4个方案最高含油位置的油相体积分数均大于初始设定的3%,A方案含油体积分数最高。为保证分水口出水质量,一般情况下会采用除油率(ω1)作为评价油水分离旋流器性能的指标,计算如公式(1)所示。

式中:V0为初始含油体积分数,%;V2为分水口含油体积分数,%。

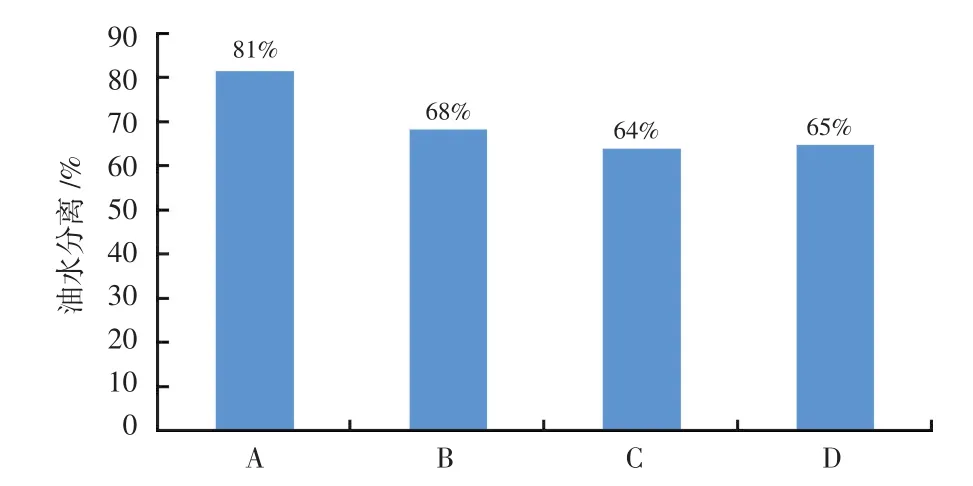

按公式(1)计算结果绘制4种分流比方案除油率变化图(图6)。

图6 四种分流比方案除油率变化图

由图6可知,随分流比增加,除油率逐渐上升,但该评价方式仍存在以下问题:

1)分水口含油最高值与最低值实际差值并不大,尽管除油率A方案与D方案差距在13%,但从实际含油体积分数值上看,A方案1.99%与D方案1.58%仅相差0.41%,在实际应用中该差值并不具有有效的说服力。

2)提高分流比后除油率的提升是以降低油水分离旋流器产水率为代价。以D方案0.3/0.7为例,在实际工业应用中,假设日处理含油污水量在1 000 m3,而实际处理量仅为 700 m3,同时 300 m3的污水回流量也会对站点污水池造成很大负担。

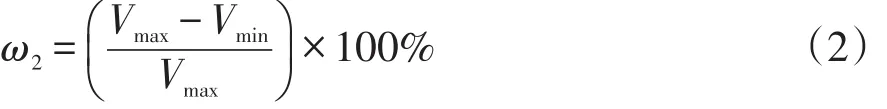

可见,单纯以除油率为指标无法全面评价油水分离旋流器的性能。因此提出以“油水分离率”(ω2)来表征油水两相分离的程度,同时作为评价油水分离旋流器性能的另一辅助指标。计算如公式(2)所示。

式中:Vmax为旋流器内部油相体积分数最高值,Vmin为旋流器内部油相体积分数最低值。

按公式(2)计算结果绘制4种分流比方案下油水分离率变化图(图7)。

图7 四种分流比方案下油水分离率变化图

由图7可知,分流比较低的情况,油水分离率最高,随着分流比提高,除油率提升,油水分离率下降。分析认为当分流比降低时,分油口流量变小,涡旋中心流体向上运动的速度变慢,油水混合液在涡旋场中停留的时间变长,油水分离率提升;受空间限制,涡旋区域无法容纳的油滴在外围旋流中随流体向下运动,导致底部分水口含油升高。当分流比提升、分油口流量增加、分水口流量减小,流体中的油滴在涡旋区域的运动加快,部分油水未来得及完全分离即被分油口吸走,因此导致分离率降低,但分水口油含量反而减少。

3 结论及认识

1)含油污水中的油滴在涡旋场中受向心力作用,向涡旋中心方向做螺旋运动,到达涡旋中心的油滴受底水压力作用向上运动,最终由分油口流出,因此柱形水力旋流器可有效地进行油水分离。

2)在柱形油水分离旋流器几何参数、入口流速不变的情况下,入口附近一定会形成稳定的初始涡旋,初始涡旋的位置及流体速度不受分流比影响。

3)降低分流比有助于提升旋流器的油水分离程度以及油相的富集排出,但会增加底部分水口出水的含油量;提升分流比有助于降低分水口的污水含油量,但同时油水分离程度降低,回水量增大。

4)柱形油水分离旋流器的几何结构决定了其属于粗分离技术单元,主要作用在于回收大颗粒的浮油、分散油,同时减轻对后端过滤器、超滤膜等设备的油污染。因此在现场生产运行过程中,应适时调整分流比以提升含油污水处理工艺流程的整体效率。若由于特殊原因造成前端除油设备失效,大量高含油(含油量大于100 mg/L)污水进入旋流器应迅速提高分流比至0.3/0.7~0.4/0.6范围,以保证旋流器出水含油量在较低的水平;若进入旋流器的含油污水含油量在设计值(含油量小于30 mg/L)以内,可调整降低分流比至0.03/0.97~0.1/0.9范围,以保证处理量,在减轻污水池负荷的同时提升油水分离率。