CRTSⅢ型轨道板自动化测量创新技术研究

李 强 汪家雷 王明刚 李 郴

(中铁四局集团第五工程有限公司,江西九江 332000)

1 概述

CRTSⅢ型无砟轨道板是我国自主研发,具备完全自主知识产权的高速铁路无砟轨道建造技术。测量控制是无砟轨道的核心技术之一,主要包括CPIII控制网的建立,轨道板的粗铺、精调及长轨精调等。轨道板的精调是控制轨道平顺性的关健工序之一。以往的板式无砟轨道施工过程中,轨道板铺设完成后,由于工期紧,没有对轨道板进行复测或只对每块板的2号和8号承轨台进行简单复测,轨道平顺性都集中在长轨精调阶段来控制,虽满足了时间节点的工期控制,但缺少对轨道板全面的复测,不能客观真实地掌握轨道板灌浆后的内部结构变化,从而导致标准扣配件更换率非常高,给企业造成了较大的经济损失。为了真实掌握CRTSⅢ型板灌注自密实混凝土后轨道板内部结构及相邻板几何状态的变化,确保铺设后轨道板的高平顺性,减少后期长轨精调的工作量及扣配件的更换率,需要对轨道板的每个承轨台进行全面系统的测量。

轨道板的测量工作量巨大,传统的测量技术投入人力多、工效低。拟研发一套集自动行走、自动定位、自动测量、软件处理于一体的智能测量系统,替代传统的人工测量与数据处理方法。

2 传统的测量技术

CRTSⅢ型板式无砟轨道常规测量方案:由人工将精调标架逐个安放到每个承轨台的道钉孔中,用全站仪测量精调标架上棱镜中心的三维坐标,再通过计算得出轨道板的实际位置与设计位置的偏差值。这种测量方法耗费人力多,测量效率低,标架安放精度受人为因素影响较大,不稳定因素较多,测量精度得不到有效控制(如图1、图2所示)。

图1 人工安放精调标架

图2 精调标架法测量承轨台绝对位置

3 CRTSⅢ型板精测小车自动化测量技术

3.1 测量原理

CRTSⅢ型板式无砟轨道测量创新技术主要包含以下4个部分。

(1)智能控制技术:通过激光传感器与电机控制系统控制测量小车自动行走、准确定位、自动停止,以及控制测量模具自动升降、自动伸缩;通过自适应弹性连接装置控制测量模具快速精确定位。

(2)自动测量技术:自动完成全站仪自由设站、自动跟踪小车测量模具上的棱镜、自动锁定棱镜中心、自动精准测量。

(3)无线传输技术:通过无线通讯模块,实现全站仪与测量小车、全站仪与后台管理系统之间的数据相互传输。

(4)后台数据管理技术:通过开发的测量软件,完成对测量数据与设计数据之间偏差值计算、线路平顺性分析、优化线形设计、轨道扣配件材料统计以及异常数据报警等数据管理。

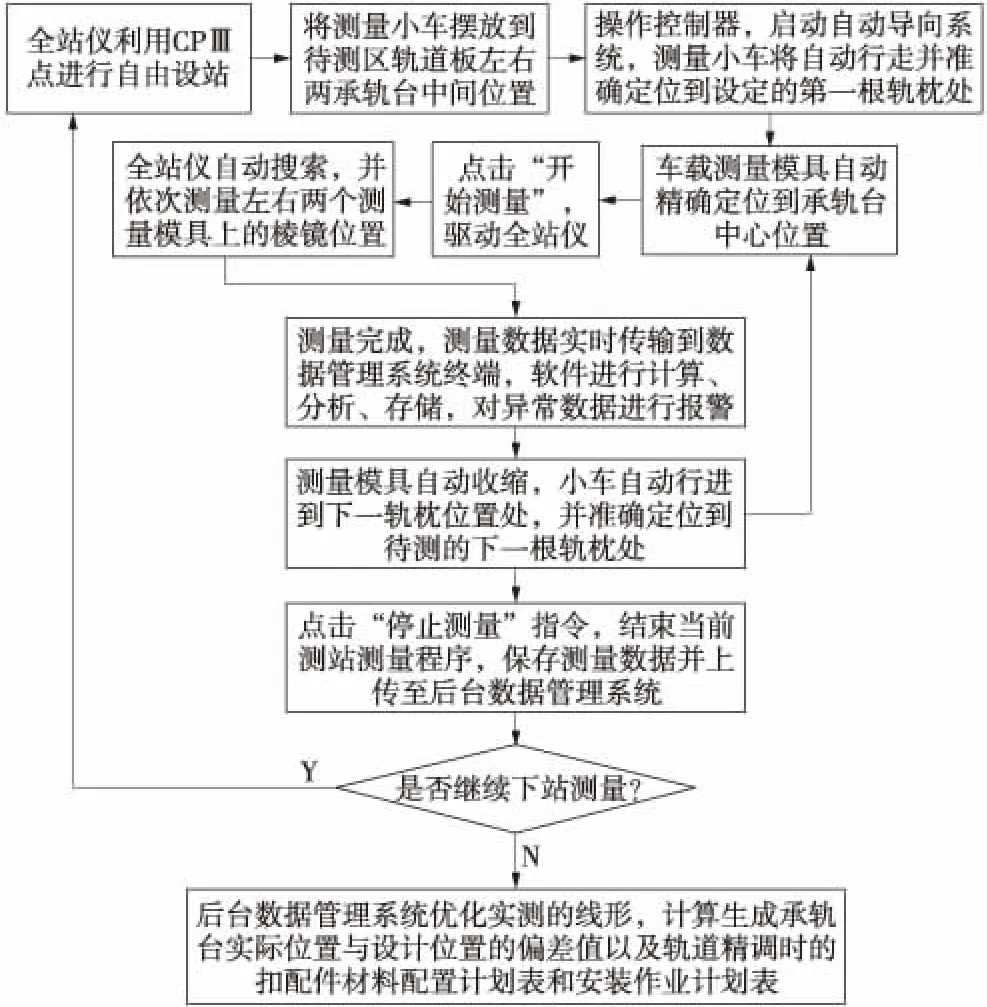

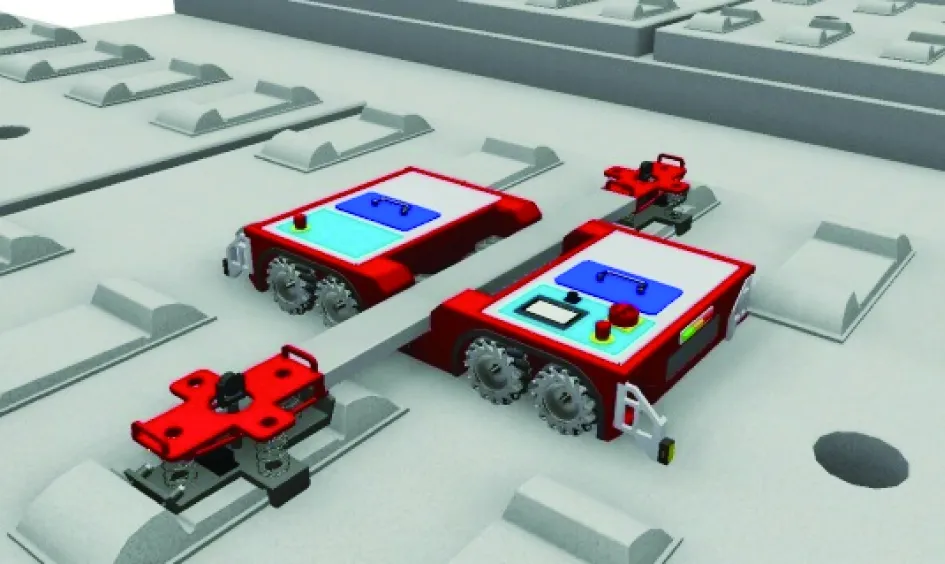

具体测量设计流程及测量示意如图3~图5所示。

图3 CRTSⅢ型板自动化测量创新技术设计流程

图4 CRTSⅢ型板自动化测量装置效果

图5 测量模具精确定位效果

3.2 测量小车结构设计

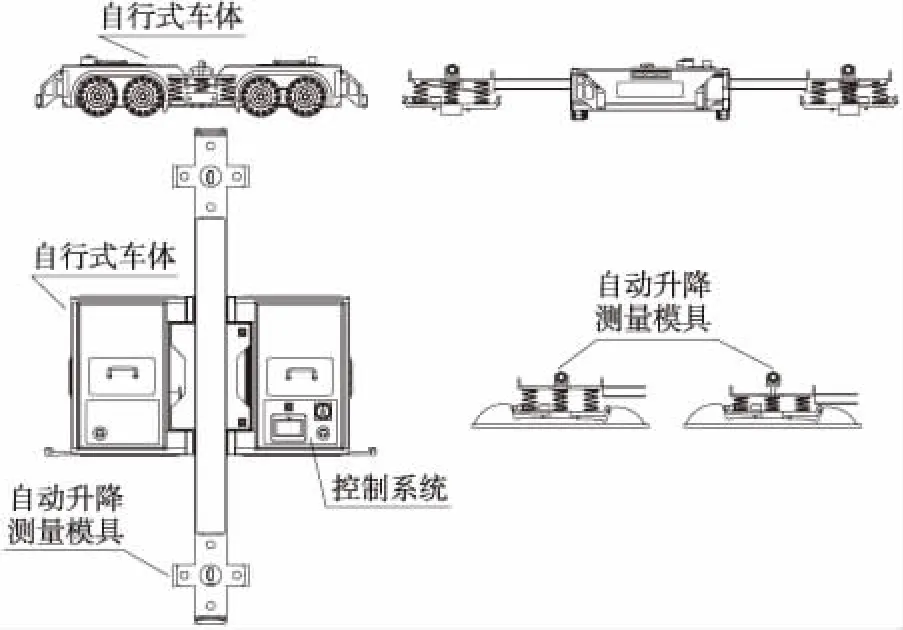

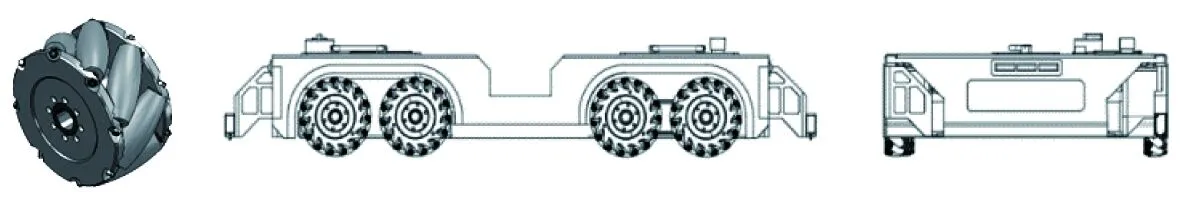

ZFC-10型智能型测量小车由自行式车体、自由式伸缩升降测量模具、控制系统三部分组成,如图6所示。

图6 测量小车结构设计

车轮设计中采用了麦克纳姆轮系,轮毂上安装了多个椭圆柱形辊子,辊子轴线与车轮轴线设计成45°角,其特点为运动灵活、可全方位旋转,提高了小车的定位精度;针对桥梁上轨道板铺设后存在的梁缝间隙,设计了4对(8个)麦克纳姆车轮,当小车通过板缝时,至少有3对(6个)车轮与板面接触,避免了通过板缝时由于颠簸、凹限或单轮悬空等因素导致小车的行驶不稳定(如图7)。

图7 车体轮系设计

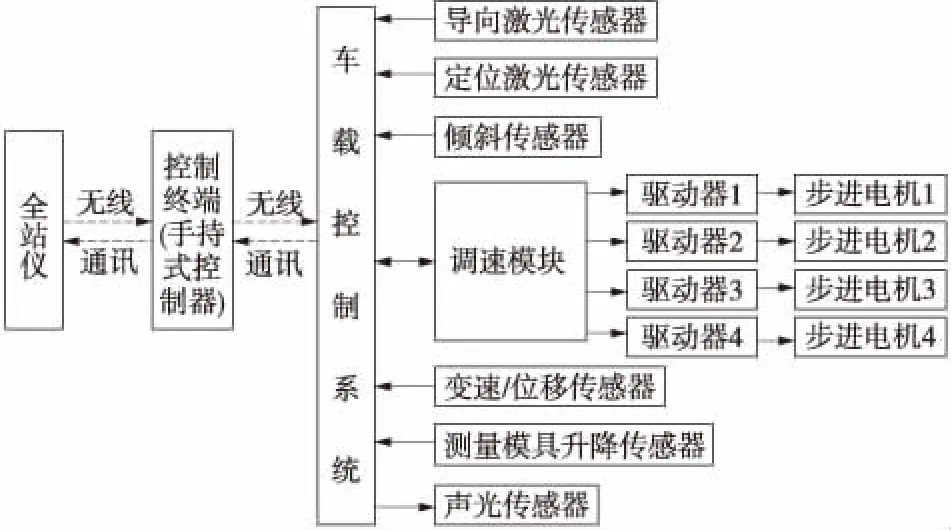

控制系统是测量小车的核心部分,由多个不同功能的精密传感器、通讯模块、驱动调速模块以及软件组成,车体运动、停止、定位,以及测量模具的伸缩、升降、定位等都由控制系统来完成,如图8所示。

图8 CRTSⅢ型板全自动测量技术控制系统设计

3.3 测量小车的智能化导向和精确定位

传感器设计采用了导向激光和定位激光传感器,在小车两侧,设计了3个激光传感器(如图9所示),传感器A、B、C的测量数据实时传输到控制系统并进行计算分析,控制系统通过比较A、B传感器的数据,判断车体中线是否与板中线平行,从而对车体姿态进行调整;通过比较A、B、C传感器的测量数据,判断小车是否在轨道板左右承轨台的正中间位置,从而对小车的左右横向位置进行调整;传感器C感触到承轨台时,同步向控制系统发出信号,控制系统则开始计算车体行进的距离,判断小车的测量模具是否在承轨台中心法线方向位置,从而对小车的前后里程位置进行调整。

图9 测量小车定位调整设计

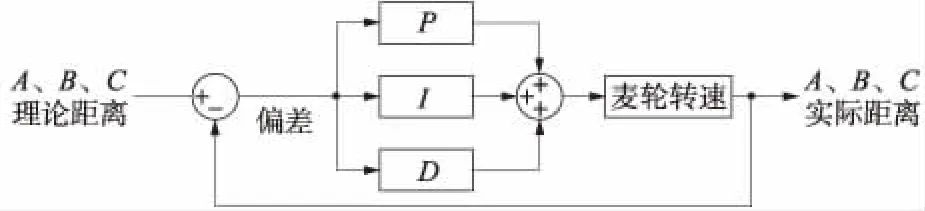

控制系统软件设计采用了PID算法实时计算小车姿态和小车位置的偏差值。由于麦克纳姆轮在小车行进中和静止状态下均可进行纠偏,故当测量小车进入传感器感应区时,传感器测量的数据就实时地传送到控制系统中,控制系统则根据软件数据对小车进行实时纠偏,提高了小车的定位功效和定位精度。PID控制法计算公式如式(1)所示,算法示意如图10。

图10 PID控制算法设计

(1)

通过理论计算与实际模拟测试,全自动承轨台复测小车导向与停位精度可达到±2 mm之内。

测量模具的精确定位:轨道板制造误差、表面瑕疵等原因会导致车体定位传感器出现测量误差,车体需要进行多次微调,才能确保测量模具在定位时与承轨台面完全密贴,这样会导致测量效率下降。为了提高测量模具的定位效率和定位精度,设计了一套具有自适应功能的弹性连接装置(如图11)。该装置固定在支架与测量模具之间,依靠弹性体的弹力对测量模具进行调整,减少车体本身调整次数,从而提高了测量模具的定位效率和定位精度。同时,在测量模具底部设计安装了倾斜传感器,用来对测量模具的定位精度进行检测。

图11 自适应弹性装置

测量模具为精加工制造,内部结构制造精度为0.2 mm,定位后触点与承轨台接触面误差小于0.2 mm。

测量小车上还设计了声光报警装置,便于现场技术人员及时查找原因,避免了异常数据存入到控制系统中,确保了测量数据真实、准确、可靠。

3.4 轨道板配件材料配置计算软件设计

(1)轨道板平顺性检测设计标准(TQI综合指标值)

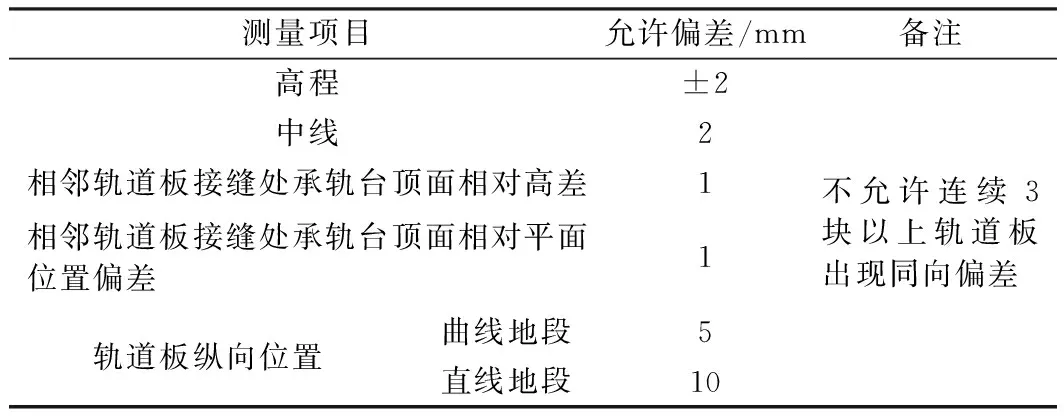

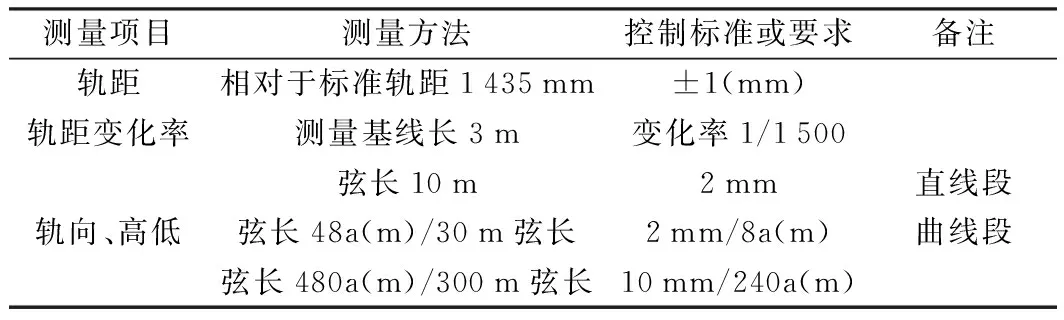

为了满足时速350 km动车的高平顺性要求,应对轨道板施工测量精度进行严密控制,并对轨道板的平顺性进行评估,控制标准如表1、表2。

表1 轨道板位置控制标准偏允许偏差

表2 无砟轨道平顺性检测重要参数控制标准

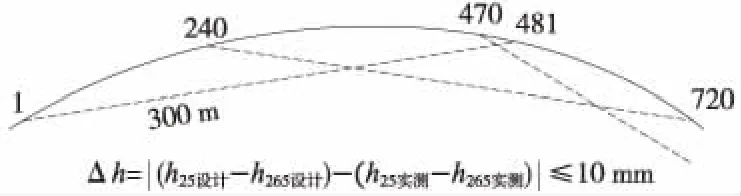

30 m弦短波及300 m弦长波平顺性检测计算方法如图12~图14所示。

图12 轨向、高低平顺性检测示意

图13 30 m弦短波平顺性检测计算方法

图14 300 m弦长波平顺性检测计算方法

(2)轨道扣配件材料配置计算方法

为了减少CRTSⅢ型板轨道精调工作量,减少标准扣配件的更换率,开发了一套轨道精调扣配件材料计算分析与报表软件,在满足表1、表2的条件下,该软件可自动计算出每个承轨台相对标准扣配件规格的调整量偏差值(即横向轨距挡块调整值I和竖向垫片调整值V),并生成扣配件材料计划表和对应承轨台(ID号)的扣配件安装作业表。具体计算思路和数学模型设计如下:

根据测量小车实测的轨道板承轨台的数据并结合CRTSⅢ型板轨道结构高度,可计算出该承轨台位置上轨道中线点IDi的三维坐标(Xi,Yi,Zi),按逐步趋近试算法进行一元七次方程的精确求解,从而计算出IDi点对应设计线形法向位置的中桩里程(DKi)、横向偏差(Ii)和纵向偏差(Ji),计算公式为

(2)

(3)

Ii=hypot(X-Xi,Y-Yi)

(4)

(5)

Ji=sin(αi-1.570 796 326 794 9)-

αtan(yi-yi,xi-x)

(6)

当桩号增量W足够小的时候结束循环,得到该点坐标对应的设计线路中线里程DKi和该点偏离设计线路中线位置的横向偏差Ii;根据实际轨道中线任一点IDi对应优化后设计线形法向位置中桩里程的DKi值,利用设计坡度、纵曲线要素及其计算公式,计算出IDi点处的设计高程Hi,同时可计算出IDi点位置设计高程与实际测设的高程之偏差值Vi

Hi=H0+in×(DKi-DK0)±x2/(2R)

(7)

Vi=Hi-Zi

(8)

上述计算生成全部的(IDi,Ii,Vi)即是扣件配置计划表,可用于指导扣配件材料采购和现场安装。

4 创新技术应用效果

精测小车自动化测量技术依托昌赣客运专线CGZQ-2标已施工的无砟轨道段进行研发、改进和完善。与传统测量方法在直线段、缓和曲线段及圆曲线段不同条件下的测量数据对比表明,该系统的测量效率是传统测量方法的3倍以上,测量精度与传统测量方法基本一致,完全满足无砟轨道测量精度控制要求。