基于仿生视觉感知的机械零件表面缺陷检测

管声启,陈永当,师红宇

基于仿生视觉感知的机械零件表面缺陷检测

管声启,陈永当,师红宇

(西安工程大学 机电工程学院,陕西 西安 710048)

为了提高机械零件表面缺陷检测准确性,本文在研究零件缺陷特征的基础上,提出了一种新的机械零件表面缺陷检测方法。首先,根据格式塔心理学视觉感知显著性原理,利用残余谱方法构建显著图,以消除纹理信息;然后,利用机械零件表面缺陷数目的稀少性作为任务,实现噪声与缺陷的分离,从而实现缺陷信息的提取。实验表明,推荐方法能够有效检测机械零件表面缺陷,具有较高的检测准确率。

机械零件;表面缺陷;视觉感知;残余谱;显著图

0 引言

在机械制造业中,机械零件表面缺陷直接影响着机械零件的最终加工质量,进而影响机械装备最终水平;因此,对机械零件表面缺陷自动检测方法的研究,具有重要意义[1-2]。为此,国内外众多研究者开展了基于视觉的表面缺陷自动检测方法研究[3-6]。

基于视觉的表面缺陷自动检测方法其主要检测算法有零均值化法、大律法、傅里叶变换、脉冲耦合神经网络法、小波域的检测算法等[7-9]。零均值化方法虽然简单,但检测缺陷区域误差较大。脉冲耦合神经网络法是利用脉冲耦合网络分割出缺陷区域,而网络的主要参数是通过人工经验确定的,因此无法做到自适应性。小波域的检测算法是利用小 波分解使正常区域信息与缺陷区域信息相分离,从而实现缺陷区域的检测;然而,缺陷区域分割好坏很大程度上依赖小波滤波器的性能,如何构造小波滤波器一直是研究的难点问题。

基于视觉的表面缺陷自动检测方法已经成为研究的热点,形成的表面缺陷检测的算法很多,这些算法或多或少能够检测一些机械零件的表面缺陷而且检测结果直接反应表面质量的情况;然而,无论是哪种检测算法都是孤立的研究了某一机械零件的表面缺陷检测问题,并不适合以柔性制造为特点的智能制造中的机械零件表面缺陷自动检测[10]。

1 相关理论分析

通过相关分析可知,当人类面对复杂场景时,人类的视觉系统总能迅速感知与众不同的兴趣目标,并进行优先处理,这就是人类具有的视觉注意机制的感知能力;并且这种感知能力不依赖于检测环境,仅仅检测目标与检测背景的对比度[11]。在计算机视觉领域中,利用生物学的这种特征,就能够各种环境干扰,减少信息的冗余度,迅速检测到目标信息[12-13]。

目前,基于视觉感知理论的注意机制模型包括自底向上计算模型和自顶向下计算模型,分别通过数据驱动和任务驱动提高检测目标显著性[14-16]。如果将视觉注意机制模型引入零件表面缺陷检测中,通过底层数据驱动提高检测目标显著度,然后利用目标特征作为任务提取检测目标信息,就有可能实现机械零件表面缺陷自动准确检测[17]。

因此,本文首先利用残余谱方法,提取零件表面缺陷图像在频域中的残余谱,在空域中重建相关的显著图以提高缺陷目标的显著性;接着利用缺陷在显著图中稀少性特征,分割出机械零件表面缺陷信息。

2 机械零件表面缺陷检测算法

2.1 数据驱动残余谱显著图构建

根据格式塔心理学视觉感知显著性原理,检测信息中最为与众不同的部分最先被感知。残余谱模型不依赖于图像的特征以及先验知识,与人类视觉感知原理比较相似,为此本文利用残余谱方法构建显著图[17]。

残余谱可用公式(2)表示:

残余谱所包含的信息符合人类视觉系统对显著性信息的感知的习惯,因而利用残余谱与相位谱通过傅里叶反变换重构的时域显著图,可以用公式(3)表示:

采用残余谱法获得机械零件缺陷显著三维视图分别如图1(c)所示,可以看出,图中的表面缺陷区域显著度比图1(a)和图1(b)中的机械零件表面缺陷显著度明显提高。

图1 机械零件缺陷三维视图

Fig.1 Three-dimensional view of mechanical part defects

2.2 任务驱动缺陷目标提取

众所周知,机械零件表面缺陷图像通常由背景纹理信息、缺陷信息以及噪声信息组成,虽然基于残余谱能够有效从背景纹理中提取细节信息,但不可避免带有噪声信息;因此,如何抑制各类噪声信息是有效提取机械零件表面缺陷目标信息关键问题。

2.2.1 任务驱动特征分析

传统抑制噪声方法有中值滤波、均值滤波、维纳滤波、形态学滤波等各种滤波除噪。然而,这些经典滤波算法只能在一定程度上降噪或者仅能出去某种噪声,不能消除工业现场图像采集过程中所产生各类噪声;因此,必须采用新的方法实现检测目标与噪声的分离。

通过分析机械零件表面缺陷和图像噪声特点可知,机械零件表面缺陷总是表现为广阔众多噪声背景下稀少的目标点;利用缺陷目标数目稀少性作为任务,就能够从各类噪声背景中提取缺陷目标,从而实现对机械零件表面的检测。

2.2.2 基于数目特征缺陷信息提取

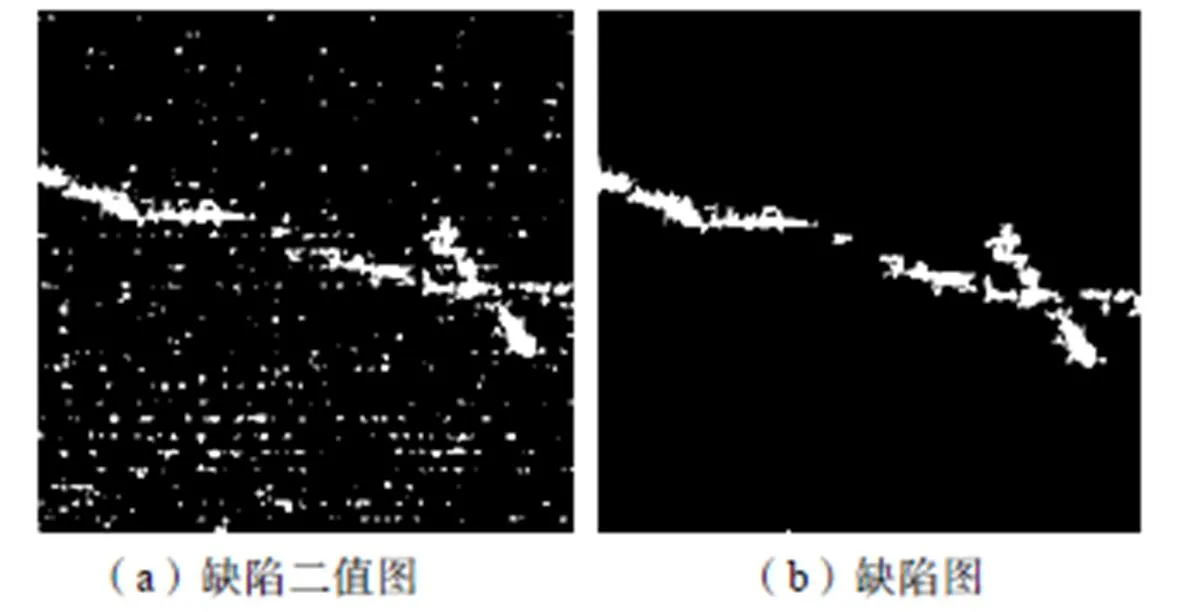

为了进一步从残余谱显著图中提取细节信息,采用大律法进行阈值分割,抑制平滑背景干扰,从而获取包含缺陷和噪声的前景目标的如图2(a)所示的二值图。可以看出,前景目标中,缺陷数目远远少于噪声数目。因此只要统计出各类前景目标数目,然后通过设定阈值分割,就能够实现缺陷与噪声信息的分离。

图2 缺陷提取

缺陷信息提取过程如下:

设二值图像中各前景目标f的面积为S,首先统计相同面积S的前景目标数目为N;然后根据公式(4)计算分割阈值;最后采用公式(5)将前景目标数目小于阈值的前景目标归属为缺陷f。

从图2(b)可以看出,采用缺陷稀少特征能够有效提取缺陷信息。

3 刀具磨损检测实验及分析

为了验证本文检测算法有效性,假定图像分割出缺陷区域面积与人工标记缺陷区域面积相差小于10%,认定为正确检测,准确率定义如公式(6):

其中表示检测准确率,N表示检测图像的数量,N表示能够正确检测的检测图像数目。

分别采用本文算法、小波算法、大律法进行对比实验法,结果如表1所示:

表1 检测准确率(%)

Tab.1 Detection accuracy(%)

从表1可以看出,基于大律法检测的准确率67%之间,检测准确率较低,主要原因在于该方法直接采用阈值分割缺陷区域,很难有效实现缺陷信息与背景纹理、光照不均、噪声信息分离;小波检测准确率为85%,具有较高检测准确率,可能主要原因在于小波多分辨率能够有效实现近似背景与细节信息的分离,但小波分解不能有效实现缺陷信息与噪声信息分离,因此会影响检测准确率进一步提高;本文所采用方法的检测准确率为98%,检测准确率最高,主要原因在于本文所采用的方法提高了缺陷区域的显著度,从而实现背景纹理与细节信息的分离;另外,利用缺陷区域数目稀少性,实现细节缺陷信息与噪声信息分离,从而能够准确检测出缺陷的区域。

4 结束语

通过对机械零件缺陷图像的傅里叶变换,计算残余谱信息,利用残余谱与相位谱信息进行傅里叶反变换重的时域显著图,从而有效提高缺陷信息在背景纹理中的显著度;然后,利用缺陷数目稀少性,设置分割阈值;最后,通过分割阈值实现缺陷信息与噪声信息的分离。由于在机械零件缺陷检测过程中,有效抑制了近似背景纹理信息和细节噪声信息的干扰,提高了缺陷区域显著度,从而实现机械零件表面缺陷准确检测。

[1] 孙晓辉, 聂小春, 汪菊英. 工业4. 0先进制造技术及装备[J]. 装备制造技术, 2015, 7: 237-239.

[2] 姜文涛, 刘荣海, 杨迎春, 等. 基于MATLAB时频分析算法的滚动轴承故障研究[J]. 软件, 2018, 39(2): 102-107.

[3] 倪东. 基于计算机图像处理的零件缺陷检测[J]. 兰州工业学院学报, 2016, (5): 55-58.

[4] 黎明, 马聪, 杨小芹. 机械加工零件表面纹理缺陷检测[J]. 中国图象图形学报, 2004, 9(3): 318-320.

[5] 朱海荣, 姜平, 杨奕, 马聪. 改进的精密机械加工零件表面缺陷检测算法[J]. 传感器与微系统,2006, (11): 66-96

[6] 王诚诚, 李文森, 雷鸣, 等. 基于目标特征的机械零件表面缺陷检测方法[J]. 软件, 2016, 37(4): 32-34.

[7] 王建红. 基于零均值及零方差图构建的润滑油磨粒检测 [J]. 软件, 2015, 36(6): 120-124.

[8] 张明军, 俞文静, 袁志, 等. 视频中目标检测算法研究[J]. 软件, 2016, 37(4): 40-45.

[9] 朱俊杰, 杜小平, 范湘涛等. 三种图像分割算法的对比及图像分割方法改造[J]. 计算机应用与软件, 2014, 31(1): 194-200.

[10] 谭延凯. 基于计算机视觉的刀具磨损检测技术的研究[D]. 沈阳: 沈阳理工大学, 2011.

[11] Posner, M., Petersen S. The attention system of the human brain[J]. Annual Review of Neuroscience, 1990, 13(1): 25-42.

[12] Fumi Katsuki and Christos Constantinidis. Bottom-up and Top-Down Attention: Different Processes and Overlapping Neural Systems[J]. The Neuroscientist, 2014, 20(5): 509-521.

[13] Desimone, R., Duncan J. Neural mechanisms of selective visual attention [J]. Annual Review of Neuroscience, 1995, 18: 193-222.

[14] Walther, D., Koch, C. Modeling attention to salient proto- objects[J]. Neural Netw, 2006, 19: 1395-1407.

[15] 师红宇, 任小玲. 基于机器视觉的棉花异性纤维识别方法[J]. 软件, 2018, 39(2): 32-34.

[16] Hou, X., Harel, J., Koch, C. Image signature: highlighting sparse salient regions[J]. IEEE Trans. Pattern Anal. Mach. Intell, 2012, 34(1): 194-201.

[17] 尹万广, 陈其松, 王梨芳. 图像处理中的Log残余谱方法分析[J]. 自动化与仪器仪表, 2015, (2): 125-126.

Surface Defects Detection of Mechanical Parts Based on Bionic Vision Perception

GUAN Sheng-qi, CHEN Yong-dang, SHI Hong-yu

(School of Mechanical and Electronic Engineering, Xi’an Polytechnic University, Xi’an, 710048, China)

In order to improve the accuracy of surface defects detection of mechanical parts,this paper proposes a new tool wear detection method based on the study of the characteristics of mechanical parts defectes.First of all, according to the visual perception of Gestalt psychology, a saliency map is constructed by using the residual spectrum method to eliminate the texture Information.Then, noise and defects can be separated by using the scarcity of surface defects of mechanical parts as a task, thus the defect information can be extracted. The experimental results show that the method can accurately detect the surface defects of mechanical parts and has higher detection accuracy.

Mechanical parts; Surface defects; Visual perception; Residual spectrum; Saliency map

管声启,陈永当,师红宇. 基于仿生视觉感知的机械零件表面缺陷检测[J]. 软件,2018,39(11):47-49

西安市科技计划项目(2017074CG/RC037(XAGC006))

管声启(1971-),男,教授,博士,研究生导师,研究方向为智能制造质量检测;陈永当(1972-),男,教授,博士,研究生导师,研究方向为智能制造信息化;师红宇(1981-),女,高级工程师,研究生导师,研究方向为图像处理。

TH741.3

A

10.3969/j.issn.1003-6970.2018.11.011