河南油田泌304区砂砾岩油藏多层压裂工艺技术

孙彬峰

(中国石化河南油田分公司石油工程技术研究院,河南南阳 473132)

泌阳凹陷泌304区位于凹陷南部边缘,岩性主要以砂砾岩为主,该区油层埋藏浅(小于1 400 m),油层温度低(41~56 ℃),储层非均质性较强,平均渗透率22.7×10-3μm2,平均孔隙度13.7%,属低孔、低渗油藏[1]。平面上,沉积相分为扇根、扇中、扇端三个区域,其中扇中西部物性条件最好,扇根次之,扇中东部物性最差。纵向上,泌304井区含油小层多,从上至下总共有33个含油砂体。从该区试油试采情况看,自然产能偏低,日产油仅有3 t,达不到开发方案的要求,同时产量递减较快,递减率由2013年的13.37%上升至2016年的24.72%,因此必须通过压裂改造才能大幅度提高油井产能。从目前整体开发现状分析,存在以下两大问题:①纵向上小层数较多,储量动用差异较大,笼统压裂难以保证小层的充分改造;②泌304井区井网密度较大,动态连通性差,极限泄油半径仅有140~160 m,实际的泄油半径更小,受制于注采井网的影响,水力裂缝在提高产量的同时,加剧了地层的非均质性,水力裂缝参数与井网参数的匹配程度对整个区块开发效果影响较大。本文以泌304井区油藏作为研究对象,以多薄层储层提高压裂改造效果为目标,通过配套工艺技术,采用以“多层压裂”为主导的低成本、可规模化应用技术体系,从而实现整体区块的效益开发[2]。

1 多层压裂技术

1.1 压裂参数优化

水力压裂后裂缝的存在势必会导致地层的非均质性增加,裂缝参数选择不合适将会导致油井过早水淹,降低开采效益,因此有必要开展裂缝几何参数对整体压裂开采动态的影响[3]。通过研究扇根物性条件下裂缝缝长、裂缝导流能力对油井日产量、含水率的影响(见图1~图4),优化最佳缝长为90.0 m,优化最佳导流能力为50.0×10-3μm2·cm。

图1 裂缝单翼缝长对产量的影响(扇根)

在裂缝缝长和导流能力优化的基础上,考虑泌304井区井网类型和井距大小、注采井裂缝长度、导流能力、生产压力差、注水压力差,采用正交试验方法设计了13种计算方案,进行整体压裂方案综合优化[4],得到最佳的裂缝参数。

图2 裂缝单翼缝长对含水率的影响

图3 裂缝导流能力(10-3μm2·cm)对产量的影响

图4 裂缝导流能力(10-3μm2·cm)对含水率的影响

综合对扇中东部、扇中西部和扇根三个区域整体压裂方案优化,研究发现不同储层物性特征对裂缝参数的要求有一定的差异,对于物性较差的储层,优化的缝长相应要长,而物性较好的储层,则应适当控制缝长,尽量增加导流能力。泌304区优化裂缝缝长60~90 m,穿透比0.2~0.3,导流能力(45.0~50.0)×10-3μm2·cm。

1.2 分层压裂工艺技术

根据泌304储层纵向上的特点,针对不同的改造对象配套不同的改造工艺,压裂层间隔层厚度大时采用机械分层压裂工艺,隔层厚度小时采用限流压裂工艺技术[5]。

1.2.1 机械分层压裂工艺

机械分层压裂管柱由 YZ331封隔器、HNK344封隔器、滑套喷砂器、水力锚、安全接头等组成,通过向油管内投入钢球,逐级打开滑套,实现压裂层从下到上的逐层压裂。封隔器耐压差70 MPa,耐温150 ℃,施工排量2~5 m3/min,一趟管柱能够实现5层分层压裂。该管柱采用液压坐封,当施工结束后,封隔器可自动解封,具有反洗井的功能。

1.2.2 限流压裂工艺技术

限流压裂工艺技术是通过限制各层孔眼数量和直径,并尽可能提高注入排量,利用最先被压开层孔眼产生的摩阻,提高井底压力,使其他层相继被压开,从而达到一次分压几个层的目的,能按具体地质条件,实现各层的均衡处理[6]。通过研究限流影响裂缝几何形态及分层流量的因素,确定合理的射孔孔眼数、不同隔层压力差下布孔方式、施工排量、施工规模等参数(见图5、表1、表2、表3),达到同时压开纵向上不同小层效果,起到均匀改造储层的目的。

图5 不同排量、不同孔眼摩阻下孔数优选图版

表1 不同施工排量下隔层压差与压裂层数的关系

表2 施工排量与缝长的关系

2 压裂工艺技术低成本改造

泌304井区主力油层埋藏浅,存在着低温低压的特点,因此要求压裂液在低温环境下能够快速破胶。在保证施工成功的基础,通过对压裂材料和参数的压裂优化,降低了成本,提高了效益。

表3 施工规模与缝长的关系

2.1 压裂材料优化

根据储层低温的特点,在保证压裂液性能的前提下,优化了泌304区块压裂液中胍胶含量以及低温活化剂配方比例,压裂液胍胶质量分数由原来的0.35%下降至0.2%,下降幅度达40%。根据不同的地温条件,确定低温活化剂不同的含量,有效解决了低温条件下压裂液破胶困难的问题。通过室内实验研究,在40℃和50℃低温条件下,分别采用配方为 0.3%低温活化剂 + 0.04%过硫酸铵和 0.1%低温活化剂 + 0.04%过硫酸铵,在2小时内均可达到完全破胶,破胶液的黏度小于5.0 mPa·s。

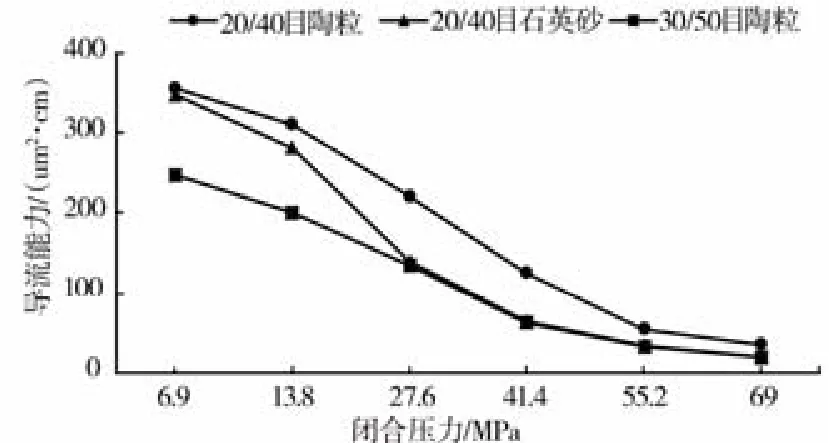

同时考虑在以往施工中泌 304井区闭合压裂较小,开展了支撑剂室内导流能力评价实验,如图6。可以看出,随着闭合压力的上升,三种不同规格支撑剂的导流能力均逐渐下降,并且大粒径的支撑剂比小粒径的支撑剂下降速度快,但闭合压力在69.0 MPa下的绝对导流能力始终优于小粒径支撑剂[7]。通过对泌304井区压裂井的施工曲线分析,确定该区域裂缝的闭合压力不到20.0 MPa。从图6中不同压力下的导流能力对比发现,在20.0 MPa下,20/40目的石英砂相对于 20/40目陶粒,导流能力相差不大。为了降低压裂材料成本,综合考虑,泌304井区采用 20/40目石英砂替代 20/40目陶粒作为支撑剂。

图6 不同压力下支撑剂导流能力

2.2 施工参数优化

通过油藏数值模拟分析了前置液比例对支撑缝长的影响(图7),前置液比例和支撑缝长呈正相关关系,根据前面压裂参数的优化结果,前置液比例控制在40%~45%。通过数值模拟分析平均砂比对导流能力的影响,由图8可以看出,随着平均砂比的增加,导流能力也随之增加,当平均砂比达到30%~35%,导流能力趋于平稳,平均砂比反应了支撑剂的铺置浓度,铺置浓度增加有助于支撑剂在裂缝中得到较好铺置,可以有效降低支撑剂在裂缝中的嵌入程度[8],特别对于泌304区的砂砾岩油藏,效果更加显著。因此综合压裂成本考虑,控制平均砂比在30%左右。

图7 前置液比例对支撑缝长的影响

图8 平均砂比对导流能力的影响

3 现场应用情况

通过优化裂缝参数,优化压裂液,优选支撑剂以及压裂施工参数,近两年在泌304区块实施压裂24井次,共计压裂层数152层,降本达到129万元,实现了规模化推广应用。在扇根区域压裂9井次,单井增油1 066 t;扇中西部压裂7井次,单井增油2 659 t;扇中东部压裂8井次,单井增油618 t。

安4022井是泌304区中层系的一口采油井,纵向上需改造8个小层,纵向跨度54.2 m。通过地应力剖面计算分析,改造思路以两段集中射孔和机械分层压裂为主。通过优化设计参数,配套机械分层压裂管柱和低成本低伤害压裂体系,成功进行了现场试验。该井累计挤入压裂液303.9 m3,加砂量52.0 m3,平均砂比30.5%,施工排量3.0~3.5 m3/min。

该井压前日产油1.7 t,日产水1.0 m3,含水37%,动液面1 049.0 m;压后日产液15.5 t,日产油9.0 t,含水42%;截至目前累计增产原油1 751.4 t,取得了较好的改造效果。

4 结论及建议

(1)以“多层压裂”为主导的改造工艺,在泌304井区实施具有可规模化和可推广性,可达到降本增效目的。

(2)导流能力对生产指标影响较大,而缝长影响相对较小,为了提高泌304井区压后效果,压裂应以短宽缝为主。

(3)分层压裂效果及有效期优于单层压裂,同时分层压裂还具有占产时间短,车组和作业次数少、费用低的优点,总体上分层压裂费用比全部单层压裂可节约40万。