激光沉积修复TA15钛合金微观组织及力学性能

邢如飞,许星元,黄双君,王 磊,周 松,许 良

(1华晨汽车集团控股有限公司,沈阳 110869;2沈阳航空航天大学 机电工程学院,沈阳 110136)

TA15钛合金属于高Al当量的近α型钛合金,名义成分为Ti-6.5A1-2Zr-1Mo-1V,合金相变点是990~1020℃,其主要的强化机制是通过α稳定元素Al的固溶强化,并加入中性元素Zr和β稳定元素Mo,V以改善工艺性[1-3]。它不仅具有α型钛合金良好的热强性和可焊性以及接近于α+β型钛合金的工艺塑性,还具有中等的室温和高温强度以及良好的热稳定性,主要被用来制造500℃以下长时间工作的飞机、发动机零件和焊接承力零部件[4-6]。TA15钛合金在制造和使用过程中会出现意外,如果将受损零件直接做报废处理,无疑会提高成本。于是,越来越多的研究人员把目光集中到能够带来巨大经济效益的修复技术上来[7]。激光沉积修复(laser deposition repair,LDR)技术结合了激光熔覆技术和快速成型技术的优势,所熔化沉积的组织致密、均匀、细小,不存在导致常规铸态组织性能低下的宏观偏析、缩松、组织粗大等缺陷,适合修复高性能、难加工、价格昂贵的零件,近年来得到了快速的发展和广泛的应用[8-10]。

张霜银等[11]研究激光熔化沉积钛合金的工艺得到激光功率影响柱状晶的生长规律,搭接率影响熔合质量的研究结果;薛蕾等[12]则对3种加工缺陷的Ti-6Al-4V合金进行激光快速修复,发现修复件的拉伸性能均能达到锻件标准;张旺峰等[13]通过对TA15 钛合金进行β热处理,发现β热处理提高了合金的屈服强度与抗拉强度之间的差值;席明哲等[14]通过对激光快速成形TA15钛合金进行热处理,发现退火温度影响β转变组织体积分数以及初生α板条长宽比;谢旭霞等[15]对激光熔化沉积TA15钛合金在α+β两相区退火,发现随着温度的升高,强度和塑性下降。本工作采用激光沉积修复技术对TA15合金锻件在加工和服役过程中产生的损伤进行了修复,在考察修复试样的微观组织基础上,对其力学性能进行了测试,并研究了固溶时效热处理对槽修复和体修复微观组织及力学性能的影响。

1 实验

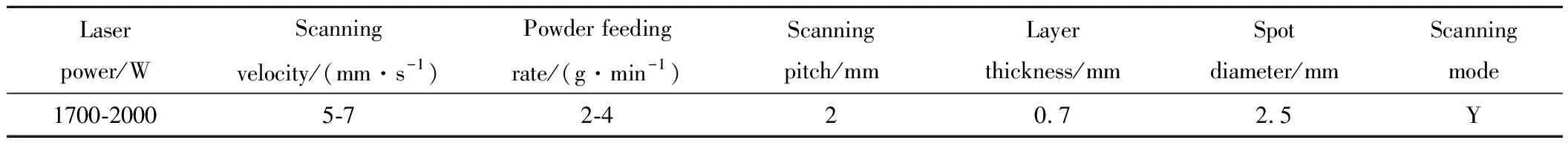

本实验基材为锻造TA15钛合金板,针对TA15锻件损伤特点,将铣切沟槽定义为槽修复,加强筋缺损定义为体缺损,分别进行预制缺陷处理。采用多层多道沉积方式修复试样,激光沉积修复设备是沈阳航空航天大学构建的LDM-800系统,由6kW的IPG光纤激光器、数控工作台、粉末传输系统以及氩气环境箱等部分组成,实验中氩气保护箱中的水氧含量可净化至100×10-6以下。实验前TA15金属粉末置于烘箱内在130℃下烘干3h,去除粉末中的水汽,避免在加工过程中产生缺陷。所用粉末为等离子旋转电极法制备的TA15球形粉末,其化学成分(原子分数/%)为Al 6.53,Zr 1.78,Mo 1.53,V 1.47,Fe 0.13,Si 0.033,C 0.012,N 0.014,H 0.005,O 0.11,Ti为余量。为了分析两种修复方式的组织与性能,固定其他实验参数,经过一系列的前期实验探索,考虑修复效果,选用优化修复参数如表1所示。修复后所有试样进行600℃/3h,AC去应力退火热处理。图1为槽修复和体修复试样加工示意图,试样尺寸为100mm×25mm×4mm,其中预制槽宽度为20mm,深度为2mm,槽坡度角θ为45°。

金相试样采用Kroll腐蚀剂(HF∶HNO3∶H2O=5∶15∶80)进行腐蚀。利用OLYMPUS-DP71型光学显微镜和JSM-7001F场发射扫描电镜观察微观组织及断口。

表1 激光沉积修复工艺参数Table 1 Technological parameters of laser deposition repair

图1 激光沉积修复TA15钛合金试样加工示意图 (a)槽修复试样;(b)体修复试样Fig.1 Sample processing schematic diagrams of LDR TA15 titanium alloy (a)groove repair sample;(b)body repair sample

采用HVS-1000A型数显显微硬度计测试修复件的显微硬度:截面距上、下表面各1mm处和截面中间共3排点,打点间距0.5mm,热影响区附近间距0.25mm,保压时间16s,载荷4.903N,加载时间12s。采用INSTRON5982电子万能试验机进行修复试样室温拉伸性能测试,最大载荷为300kN。分别对两种修复方式的试样进行热处理,热处理制度为:固溶时效950℃/1h,WQ+550℃/6h,AC。

2 实验结果与分析

2.1 组织分析

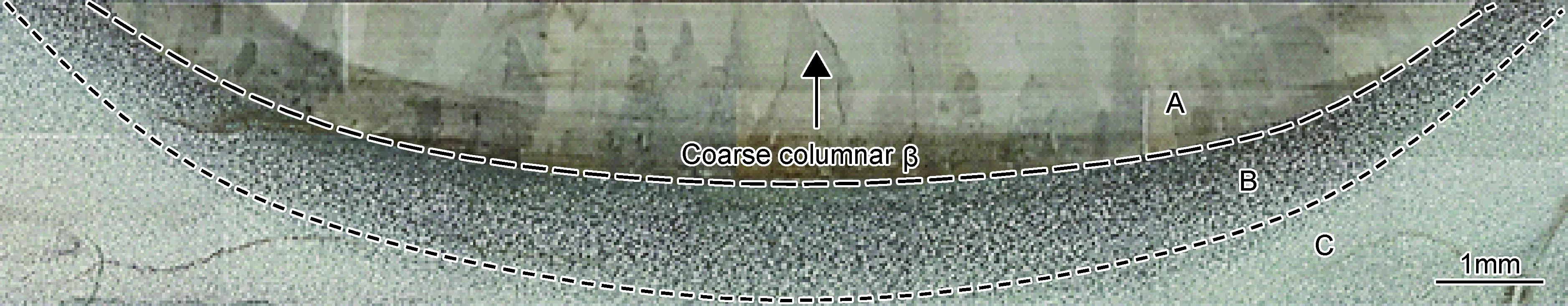

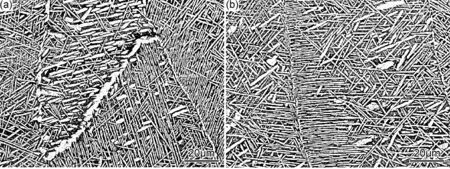

图2为激光沉积修复TA15钛合金退火态宏观组织。槽修复和体修复试样的宏观组织基本一致,均由3部分组成:基体C、热影响区B和激光沉积修复区A,锻件基体和修复区呈现致密的冶金结合。激光修复区A的宏观组织为贯穿多个沉积层外延生长的粗大原始β柱状晶,宽度约为0.5mm,高度方向可达修复区顶部,近似于定向生长。图3为激光沉积修复TA15钛合金退火态微观组织。TA15锻件的基体区域是双态组织,在α/β片层组织上均匀分布等轴状的初生αp相和β转变组织(图3(a))。热影响区的组织较为复杂,等轴晶有不同程度的粗化,既有等轴状、片状,又含有少量的针状,等轴状的初生αp相逐渐转变为片状αs相。整个热影响区呈现了基体的双态组织到激光修复区网篮组织的渐变(图3(b))。激光修复区β柱状晶内具有十分细小的α/β网篮状片层组织,且片层集束取向随机(图3(c))。

图2 激光沉积修复TA15钛合金退火态宏观组织Fig.2 Macrostructure of LDR TA15 titanium alloy after annealing

图3 激光沉积修复TA15钛合金退火态微观组织 (a)基材;(b)热影响区;(c)修复区Fig.3 Microstructures of LDR TA15 titanium alloy after annealing (a)substrate;(b)heat affected zone;(c)repaired zone

图4为TA15钛合金固溶时效热处理后的显微组织。TA15钛合金的β相转变温度为980~1020℃,本实验选用固溶热处理温度为950℃,略低于β转变点,使α相不会全部转变为β相,导致残余初生α相板条在高温固溶扩散过程中粗化。在水冷时,由于冷却速率较高,导致高温β相发生马氏体转变,β相转变为六方马氏体α′。从图4(b)热影响区微观组织可以看出六方马氏体α′呈板条状,这些条状马氏体之间的边界由位错壁构成,而内部有比较密集的位错紊乱,因此可得到初生α相和六方马氏体α′两种组织(图4(c))。在后续的时效过程中,由于时效温度较低,六方马氏体α′依旧较为稳定,形状没有较大改变。

图5为固溶时效后晶界和α′集束变化的金相照片。晶粒边缘上析出粗大连续的晶界α′相板条,α′相板条在高温固溶扩散过程中长大并且网篮化,原始β柱状晶及晶界α破碎,α′板条主要分布在破碎的晶界周围,部分晶界增厚变粗(图5(a));在破碎的晶界上可见大量的α′集束,α′集束尺寸在20~150μm之间,大部分尺寸超过50μm,集束内单个α′板条的厚度在1.5~2.5μm之间,同一集束内有较多的α′片彼此平行,成同一取向(图5(b));由于热处理时冷却速率较快,大量细小的残留β组织被保留下来,均匀分布在初生α边界和α′内部。合金的塑性和断裂韧度随晶界α的厚度和α集束尺寸而变化。因此,调整α集束尺寸,控制晶界变化,对提高激光沉积修复TA15钛合金的力学性能具有重要的意义。

图4 激光沉积修复TA15钛合金固溶时效态微观组织 (a)基材;(b)热影响区;(c)修复区Fig.4 Microstructures of LDR TA15 titanium alloy after solution-aging (a)substrate;(b)heat affected zone;(c)repaired zone

图5 固溶时效后晶界和α′集束变化OM图 (a)晶界;(b)α′集束Fig.5 OM images of grain boundary change and bunching-α′ changes after solution-aging (a)grain boundary;(b)bunching-α′

2.2 显微硬度分析

图6为激光沉积TA15钛合金修复件的显微硬度HV0.5分布曲线,槽修复与体修复显微硬度变化一致。可以看出,退火态试样硬度在330~410HV0.5范围变化,从基材、热影响区到修复区,硬度依次提高,修复区的硬度比锻件基材提高24%,热影响区的硬度居于二者之间,大约为380HV0.5。这是因为在激光沉积修复过程中,原始β相晶粒粗化,修复区组织中不存在等轴α相,其中细长的针状α相和极其细密α/β板条都使修复区显微硬度提高。固溶时效后,马氏体的出现使基材、热影响区及修复区的硬度均明显提高,其修复区域硬度范围是400~420HV0.5,比退火态修复区域的显微硬度提高13%左右。

图6 激光沉积TA15钛合金修复件的显微硬度分布Fig.6 Microhardness distribution of LDR TA15 titanium alloy

2.3 室温拉伸性能分析

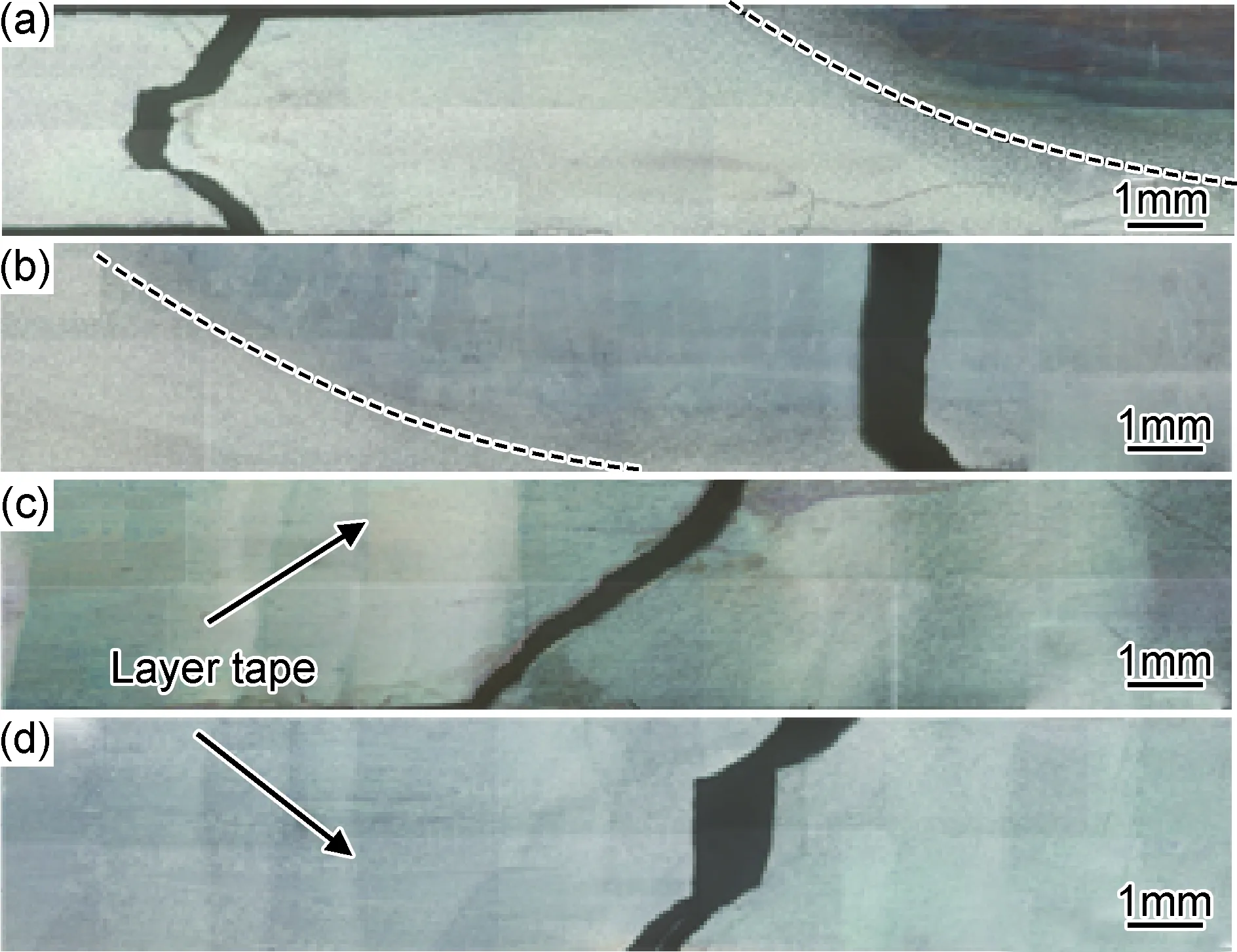

不同修复方式退火和固溶时效热处理试样的室温拉伸性能结果如表2所示。由表2可知,锻件基材退火后的力学性能无明显改变,退火态槽修复和体修复的抗拉强度在990~1050MPa之间,高于锻件基材,具有良好的拉伸性能。同时,退火态槽修复试样断在基材一侧,亦可说明修复区抗拉强度高于基材,如图7(a)所示,这是由于修复后试样的显微组织α/β片层集束交错排列,具有较小的横纵比,α相板条形貌即横纵比在一定程度上有利于提高TA15钛合金的力学性能。退火态槽修复由于修复区体积仅占整个试样的10%,修复区体积分数大,拉伸结果实际上主要体现退火态基体的性能;体修复的室温屈服强度为964MPa,断面平均收缩率为14.6%,伸长率为7.1%。与槽修复相比,屈服强度有所提升,断面收缩率和伸长率都降低。这是由于体修复试样修复区体积分数为50%,体积分数大,拉伸时修复区β转变组织中的α/β界面上易产生空洞,使片层组织中的空洞在较低的应变作用下就能扩展到临界尺寸,导致退火态体修复试样塑性降低,断在修复区一侧,可见明显的层带(图7(c))。

表2 激光沉积TA15钛合金修复件的室温拉伸性能Table 2 Room temperature tensile properties of LDR TA15 titanium alloy sample

图7 激光沉积TA15钛合金修复件的宏观断口(a)退火态槽修复;(b)固溶时效态槽修复;(c)退火态体修复;(d)固溶时效态体修复Fig.7 Macroscopic fractures of LDR TA15 titanium alloy(a)groove+annealing;(b)groove+solution-aging;(c)body+annealing;(d)body+solution-aging

TA15钛合金属于近α型钛合金,热处理后的强化效果不明显,一般在退火状态下使用。然而,实验结果表明,固溶时效后槽修复和体修复的抗拉强度均得到了显著的提高,达到了1000MPa,比退火态基材的抗拉强度分别提高了15.4%和13.3%,屈服强度较退火态修复件分别增加了81MPa和55MPa,断面收缩率和伸长率均明显下降,说明塑性显著降低,强度提高。这是由于在固溶过程中,α相形成较粗大晶界,α相体积分数逐渐降低,淬火时冷却速率较快,β相转变为α′相,固溶在β基体中;在随后的6h时效过程中,β基体析出细小α′相,产生大量α′/β界面,对位错运动的阻挡增加,起到了很好的强化作用。固溶时效态槽修复和体修复的拉伸试样均断在修复区(图7(b),(d)),表明了固溶时效态基材的抗拉强度明显高于修复区。这是由于热处理后,锻件基材双态组织中的等轴初生α相的体积分数减少,β转变组织的体积分数增大(图3(a),4(a)),使固溶时效态基材的抗拉强度在一定程度上得到了提高。

图8为激光沉积TA15钛合金修复件室温微观拉伸断口形貌。由于退火态槽修复试样断裂于基材,断口微观形貌与锻件基材基本相同,由大量等轴韧窝组成,韧窝密且深,还存在许多微孔,是典型的韧窝延性断口(图8(a));由于修复区塑性要低于基材,体修复试样断裂于修复区一侧,其微观断口呈现出沿列状枝晶排布方向明显的韧窝,断裂方式主要是穿晶断裂,存在穿晶小平面,还有明显的撕裂棱(图8(c))。固溶时效后断口微观形貌与退火态相比,韧窝小而浅,韧性特征明显降低,还可看见由于韧性降低发生解理,α′相被撕裂而形成的撕裂棱。固溶时效态槽修复和体修复的拉伸断口均可以看到粗糙断面,仍是穿晶断裂方式(图8(b),(d))。

3 结论

(1)TA15合金激光修复区的微观组织为细小的网篮组织,β柱状晶内具有十分细小的α/β片层组织,且片层集束取向随机;固溶时效后,β相发生马氏体相变,得到初生α相和六方马氏体α′两种组织。

(2)固溶时效后,原始β柱状晶及晶界破碎,部分晶界增厚变粗,在破碎的晶界上可见大量的α′集束,大部分α′集束尺寸超过50μm。

(3)修复后试样退火态和固溶时效态的显微硬度从基材、热影响区及修复区均依次提高,固溶时效态修复区显微硬度比退火态提高了13%。

(4)TA15钛合金退火态和固溶时效态均有良好的拉伸性能,固溶时效后抗拉强度明显提高,塑性降低。