超磁致伸缩材料器件多目标耦合优化设计

赵章荣,隋晓梅,孙卫华,贡祥林

(1.北京物资学院 物流学院,北京 101149;2.华北科技学院 电子信息工程学院,河北 廊坊 065201)

1 引言

活塞的性能直接影响内燃机的输出以及系统的动力特性,是决定内燃机动力输出的关键部件。当前随着内燃机输出功率提高,活塞需要承受的动力载荷也越来越大,活塞与曲柄连接的销孔承受的载荷也越来越大。为了提高载荷能力,活塞销孔由原来的圆柱形逐渐变成倒喇叭形及椭圆形。由于活塞销孔形状的改变,传统的镗削加工只能实现规则的圆柱形孔,无法实现外小里大的倒喇叭孔及椭圆孔。为了解决销孔加工难题,相应出现了一些新的加工方法[1-3]。一些学者利用机械靠模方法实现镗刀径向的进刀,实现上述的活塞销孔的加工,但机械靠模整个机构实现较为复杂。在精密执行器领域,传统的智能材料(包括压电陶瓷、形状记忆合金、电致材料等)可用于结构和器件中产生可调谐的刚度或阻尼。形状记忆合金、压电陶瓷均已广泛在航空航天结构中的控制和制动领域。相较与压电陶瓷,超磁致伸缩材料(Giant magnetostrictivematerial,GMM)在应变量方面,能产生大于10-3应变,而相对于形状记忆合金、电致伸缩材料和压电材料,其更具有应变大,带宽广和磁滞损耗低等优点,具有优越的力学性能和热鲁棒性。故可将超磁致伸缩材料应用于活塞异形孔加工,利用超磁致伸缩材料的大应变及热稳定性实现椭圆孔及倒喇叭形孔加工。某大学提出利用超磁致伸缩材料加工活塞异形孔的方法[4]。超磁致伸缩材料作为一种新型的功能材料,在磁场驱动下,将磁场能转变为机械能,实现机械变形。设计超磁致伸缩材料器件必须考虑到由电能转化为磁场能,再转化为机械能过程,目前研究中少量研究涉及到电-磁-机三场之间能量的转化[5-9]。在智能材料器件优化设计中,部分研究者对压电陶瓷器件数字化优化进行了充分研究[10-11]。优化目标包括最大输出位移、最小质量等方面,优化设计参数包括压电片放置位置、压电片的尺寸等,优化方法包括遗传算法、梯度算法等,将来可能发展方向是实现压电陶瓷执行器的结构拓扑及电气性能的优化。超磁致伸缩致动器(Giant magnetostrictiveactuator,GMA)作为一种由电驱动实现机械运动的器件,其功能类似于电机。电机优化是在满足国家标准、用户要求以及特定约束的条件下,使电机效率、体积、功率、重量等设计性能指标达到最优的一种设计技术,它是一个多约束、多目标、多变量以及多峰值的复杂非线性问题。综合上述,研究建立GMM器件电-磁-机三场耦合的多目标多约束优化设计模型,提出一种耦合有限元计算和非支配排序遗传算法(NSGA-Ⅱ)计算模型,根据此模型优化结果设计GMM智能加工活塞异形孔系统。

2 GMM智能加工活塞异形孔系统

GMM智能加工活塞异形孔系统结构,如图1所示。整个驱动器由驱动线圈、GMM、镗杆构件组成。实现原理是将GMM材料嵌入到镗杆构件中,GMM在磁场的作用下伸长,推动镗杆构件径向弯曲,实现无接触情况下高速旋转镗刀的径向变形,从而实现倒喇叭及椭圆活塞销孔的加工。

图1 GMM智能加工活塞异形孔系统结构图Fig.1 GMM Intelligent Machining Piston Hole System

设计的几何参数:x1~x11为结构尺寸,单位为m;x12为绕线线径,单位为mm。实际加工异形活塞销孔要求在加工切削力为40N,输入电流3A,实现镗杆半径方向60 mm的变形,同时满足动态响应频率为100Hz以上。

3 多目标优化模型的建立

根据上述要求,设计的加工活塞销孔GMM智能加工系统需要足够大径向弯曲,同时一阶固有频率足够大。活塞销孔椭圆度及倒喇叭尺寸仅有几个微米,镗杆自转速度高,需要GMM智能加工活塞异形孔系统具有快速响应能力,满足加工过程中的实时性需求。GMM智能加工活塞异形孔系统快速响应能力不仅取决于GMM材料本身,还与驱动线圈性能密切相关,所以驱动线圈的时间常数是设计GMM智能加工活塞异形孔系统的优化目标之一。GMM智能加工活塞异形孔系统是电流驱动,由于驱动功率发大器功率的限制,设计的驱动线圈电感不能过大。另外,线圈产生磁场过程中会有线圈绕组发热,需要考虑线圈电磁转化率。选择设计目标包括:镗杆弯曲量f1、一阶固有频率f2、线圈时间常数f3、线圈电感f4、线圈电磁转化系数f5。

计算优化目标线圈响应的时间常数f3为:

式中:Lcoil、R—线圈电感常数和电阻;f3越小线圈响应越快。

计算优化目标线圈电感f4,即Lcoil=f4。当线圈几何因子β>0,空心线圈电感为:

式中:μ0、N、Acoil、lr、r2、r1—真空磁导率、线圈匝数、线圈截面积、线圈长度、线圈外径和内径,D=2r2。越小所需电源功率越小。

计算线圈的电磁转化效率为优化目标,根据线圈中心处磁场强度和发热损耗关系:

式中:α=r2/r1,β=0.5lr/r1。λ、P、ρ—线圈占空比、线圈热损耗、绕组电阻率。

取优化目标函数为:

式(5)衡量出了线圈转化效率,其值越大,线圈转化效率越高。

由此,GMM智能加工活塞异形孔系统设计优化问题可转化为如下带约束的多目标优化问题:

式中:f1、f2—镗杆构件顶部变形量和系统的固有频率,它们通过有限元分析得到。变量[x1,x2,…,x12]—GMM智能加工活塞异形孔系统结构尺寸。各个约束变量是保证各个部分能组合在一起,约束g1(x)—保证线圈和GMM棒之间间隙;约束g2(x)—线圈外径大于内径的尺寸要求;约束g3(x)—保证线圈长度大于GMM棒长;约束g4(x)—保证镗杆伸出部分半径小于嵌入GMM部分;约束g5(x)—保证GMM镗杆构件装夹空间0.08m;约束g6(x)—保证镗杆构件伸长部分0.07m用于加工活塞销孔。

4 优化结果分析

优化设计GMM智能加工活塞异形孔系统,就是实现式(6)多目标带约束的优化问题。多目标带约束的优化算法有很多,在此选用较为快速寻找最优解的非支配排序遗传算法-NSGA-Ⅱ算法。目标函数有5个,其中目标f3~f5可直接将优化变量带入计算,而目标函数f1和f2不是显示函数,需要调用有限元分析程序得到。NSGA-Ⅱ算法是通过解码染色体后计算各个个体目标函数,然后由目标函数进行非劣分层,计算每层个人适应度。计算程序流图,如图2所示。

图2 有限元和遗传算法NSGA-Ⅱ组合计算目标函数Fig.2 Objective Function of Combined Finite Element and Genetic Algorithm NSGA-Ⅱ

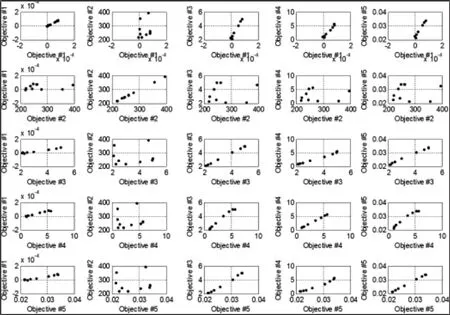

图3 初始种群解前端Fig.3 The Front End of Initial Population Solution

图4 迭代20代解前端Fig.4 The Front of 20th Generation Solution

有限元计算通过COMSOLMultiphsics的脚本语言来实现。本优化模型优化变量12个,目标函数f1和f2需要分别进行有限元计算,整个计算过程串行计算,计算时间较长,选择种群规模为10,采用实数编码,选择进化代为100,采用算术交叉,交叉概率为0.9,变异概率0.1,交叉分布指数10,变异分布指数为20。优化对象中多约束转化为多目标来处理,个体是否进入群体采用联赛选择方式。起始种群及迭代20、100代是最有解前端,如图3~图5所示。

图5 迭代100代后解前端Fig.5 The Front of 100th Generation Solution

从图3可以得出,开始种群只有两个数值点,其余的都为零点。这种情况发生在当设计结构参数不满足约束时,诸如:线圈内半径大于外半径,不进行有限元运算,并设置目标函数值为0,最小目标值为10000,通过这样的设置保证不符合要求的个体淘汰。由初始种群分布分散,到图4的20代时种群开始聚集,再到图5的100代时,可以得出最后收敛于最优解曲线。综合考虑5个优化目标值,从非劣解集中选取合适的解作为GMM智能加工活塞异形孔系统各个设计参数。其中,考虑系统实际工作频率在100Hz以上,所以选取优化解集中一阶固有频率较高的解,同时考虑其它4个优化变量(包括:径向弯曲量、时间常数、电感、电磁转化系数)。从图5可以看出,当选择目标函数中的时间常数、线圈电感较小值时,镗杆构件的径向弯曲量也较小。选取其中的一组数据如下:镗杆构件径向最大弯曲量、一阶固有频率、线圈的时间常数、线圈电感和线圈电磁转化系数分别为:0.00001057、383.99853261、2.17110513、1.02703911和 0.02167850,时间常数为2.17ms,电感1.027mH,但镗杆构件径向弯曲量仅有10μm,无法满足加工需求。所以从非劣解集中选择优化解时,需要综合考虑到5个优化目标。优化的变量取值范围,如表1所示。通过优化后得到的变量结果,如表2所示。

表1 设计变量约束范围Tab.1 Variable Constraints Range

表2 设计变量优化结果Tab.2 Variable Optimization Results

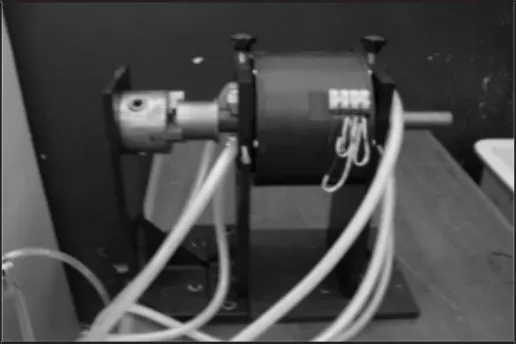

根据上述的优化结果,制造GMM智能加工活塞异形孔系统。各个部分的设计尺寸为:镗杆直径为30mm,长为310mm,GMM棒的直径为30mm,长为60mm,线圈内外径及匝数分别为82mm、105mm、520。设计的GMM智能加工活塞异形孔系统,如图6所示。

图6 GMM智能加工活塞构件系统Fig.6 GMM Intelligent Processing Piston Component System

设计出的GMM智能构件经试验测试其在不同电流下没有负载和顶端有40N抗力时径向弯曲量,如图7所示。

图7 GMM智能构件径向弯曲变形Fig.7 GMM Smart Component Radial Bending Deformation

由图7可以看出,在输入电流3A时,没有吃刀抗力最大弯曲位移达到347μm,40N吃刀抗力下位移为254μm,满足设计要求。

5 结论

利用GMM的大应变及热鲁棒性设计一种GMM智能加工活塞异形孔系统。建立一种综合考虑到驱动线圈时间常数、驱动线圈电感、系统一阶固有频率、电磁转化系数及镗杆径向变形量为目标的多目标、多约束优化GMM器件模型,提出一种耦合有限元计算和遗传算法NSGA-Ⅱ实现此模型的方法,并根据模型优化结果设计GMM智能加工活塞异形孔系统。所建立的模型及提出的实现方法,对智能化设计GMM器件具有一定的借鉴。