光学检测技术在零件质量控制中的应用与研究

陈 田 ,孟 康 ,2,吴入军 ,于忠海

(1.上海电机学院 机械学院,上海 200245;2.上海理工大学 机械工程学院,上海 200093)

1 引言

一般来说,在飞机上应用的部件比普通部件所要求的质量要高。从飞机发动机到非球面透镜或微芯片电路的所有高质量产品,都需要检测是否符合客户的要求。由于光学测量的分辨率高、速度快以及非接触式等优点,使得光学测量受到很多企业的青睐。

介绍了光学检测与测量技术在飞机部件检测中的一些应用。在第二节中,分析了RE技术的一般流程和现有的RE软件。在第三节中,列举了对飞机部件进行光学检测的案例,并讨论了其解决方案。最后,借鉴相关的研究经验和研究成果,对其关键技术进行了总结。

2 质量控制概述

与传统的检测技术相比,RE技术首先对已存在的零件进行测量,然后生成一个具有分析结果代表性的CAD几何模型。RE检测技术流程包括以下几个步骤,如图1所示。

图1 RE检测技术一般流程Fig.1 General Process of RE for Inspection

(1)实物测量:对于测量系统,有两种数据采集方法:一种是接触式测量,如三坐标测量机[1];另一种是光学非接触式测量。光学非接触式数据采集的广泛使用,主要是因为它可以代替价格昂贵的机械仪表,减少两到三次的测量次数,并可将所有测量结果进行存储等优点。(2)数据处理:第四节中详细介绍了相关技术。(3)建模:RE技术现有的主要软件有Imageware、CopyCAD、Geomagic和RapidForm四大软件[2],协助用户进行数据处理和建模。然而,即便RE技术提供了一些方便的交互工具,对于商业软件平台而言,实施具体的自动化系统还是很困难。(4)几何分析:这一步是由需求驱动的,可以是CAE分析、比较或其他形式。(5)RP/CNC:是快速开发产品的一个重要方法。

3 光学检测与测量技术的应用

3.1 几何参数的提取

检测加工零件的特征是为了确保这些特征能够符合所要求的配置或形状,通过手工实现装配、测量和分析边缘破裂、切削刀具的磨损等特征,从而达到一定的力学性能。目前,投影法是车间中常用的方法[3]。其不足在于测量这个特征的基准是手动实现的,由于操作者在训练和技能水平上有所差异,边缘断裂这个不希望出现的特征可能会被代入。因此,不同操作者会因为减少测量次数,而导致测量结果的不准确。对于不同的零件,不同的参数提取方案被应用于光学检测之中。从一个平面端铣刀的径向部分自动提取了切割直径、内径、前角、主后角、刀刃宽度、槽间距、槽半径等10几个参数,如图2(a)所示。自动提取半径参数用于检查零件的边缘断裂特征,如图2(b)所示。

图2 几何参数提取案例Fig.2 Cases of Geometric Parameter Extraction

3.2 表面缺陷测量

光学测量技术是通过光学非接触式测量装置,采集零件的3D数据进行分析零件表面凹痕或点蚀的缺陷,这些表面缺陷往往出现在零件使用一段时间以后。如果面积、深度或体积这些缺陷的几何参数可以精确地测量,便可以对零件进行剩余寿命预测[4]。一般情况下,在一个缺陷的区域内,一个零件表面的形状相对于起初的设计形状会有所改变。为了找到测量对象和理想对象之间的差异,必须首先定义参考表面以及没有缺陷的区域,然后对其差异进行判断和评价。在绿色区域的拟合曲面参考平面上,通过对比个别点间的距离和在拟合参考曲面相应的位置,从原始点云中可以直接判断其缺陷所在,如图3(a)所示。因此,生成了用于缺陷评价的彩色编码表面图,如图3(b)所示。

图3 评估缺陷彩色编码图Fig.3 Color-Coded Surface Map for Defect Evaluation

3.3 参数化建模

光学检测技术首先测量一个已存在的零件,并生成CAD几何模型。参数化建模是应用传统的逆向工程,为了修改和调整迭代过程,在不改变基本的几何拓扑结构情况下重新设计CAD模型[5]。光学测量和参数化建模的集成,可以重建一个精确的三维实体模型,并且同时满足特定的几何形状或尺寸限制。光学检测技术的参数化主要原因是容易编辑一个重建的参数化模型,并可以作为工程分析和重新设计的智能主模型。基于测量点云平台与参数化建模的衔接,如图4所示。

图4 参数化建模平台的衔接Fig.4 Parametric Modeling for Dovetail and Platform

3.4 其他应用

RE技术在航空航天领域的零件检测中有许多应用,如焊接或涂层后的质量修复检测,通过数控加工或快速成型制造技术,几何配准与对比,用于质量控制的零件或机床的调整等。(1)修复验证:飞机燃气涡轮叶片和叶片的高更换成本促使了飞机维修行业的快速发展和高度专业化。表面缺陷测量是零件表面修复的第一步。对于允许重新加工所需要修复的焊接部分,测量表面缺陷可以帮助确定所需焊接材料的量。在光学测量技术中,激光扫描系统与CAD软件的集成,通过检测外部几何形状的角焊缝,给出一个更准确的测量焊缝轮廓。通常情况下,空气冷却叶片和叶片是现代燃气涡轮发动机常用的组件,在发动机运行过程中,空气通过翼型件平台和尖端内部的冷却孔流动[6]。至于它们的修复,RE技术在磨损尖端的测量、焊接过程控制以及冷却孔的重建过程中起着至关重要的作用。(2)快速成型:快速原型(RP)和数控技术(CNC)是快速成型的关键技术。利用RE技术,根据所提供的3D数据建立CAD模型,利用快速成型或数控技术进行加工。快速成型技术是一种从三维数据中快速生成模型和原型零件的特殊制造技术[7]。(3)几何对比,几何尺寸和公差:一般来说,要了解一个实体模型的一致性,用测量出的三维数据模型和它的原始设计模型进行比较,结果是显而易见的。在制造业中,几何尺寸和公差(GD&T)的检测过程是检查制造与设计零件的一致性,提出了一种非接触式的基于数字化自动检测几何尺寸和公差的检测系统[8]。(4)零件/机床的调整:对于一些加工工艺,为了减少部分加工工具的安装时间,RE技术提供了配置文件进行捕获和对比。例如,我们可以利用RE技术,进行轮廓校准和公差对比,帮助拉削刀具快速有效地安装,以便拉削完成燃气涡轮发动机的叶片连接槽。

4 光学检测的关键技术

4.1 测量规划

对于形状复杂的飞机部件,在尖端、弯曲边缘的部位,传感器在有限的工作范围内,传感器视角可能会导致测量数据不准确,如丢失点或产生翻转噪声和异常值。扫描的目的是在相对较短的时间内获得较为准确的刀具检测数据。自动而高效的进行零件表面的数据采集是为了实现一个高效、高精度、低密度的理想扫面策略,传递精确的零件形状。一般而言,测量规划集成了常用的规划法[9]和试扫描法。试扫描法是一种推理测量方法。即使不知道它的确切形状,也至少知道测量对象的一些参数信息。使用试扫描法,我们可以从其他已知信息中获得相关的信息。因此,具有良好的测量知识基础,通过迭代试扫描不同的对象,将更容易从事测量工作。一个切削刀具的整体云扫描是测量规划的一部分。

4.2 数据处理

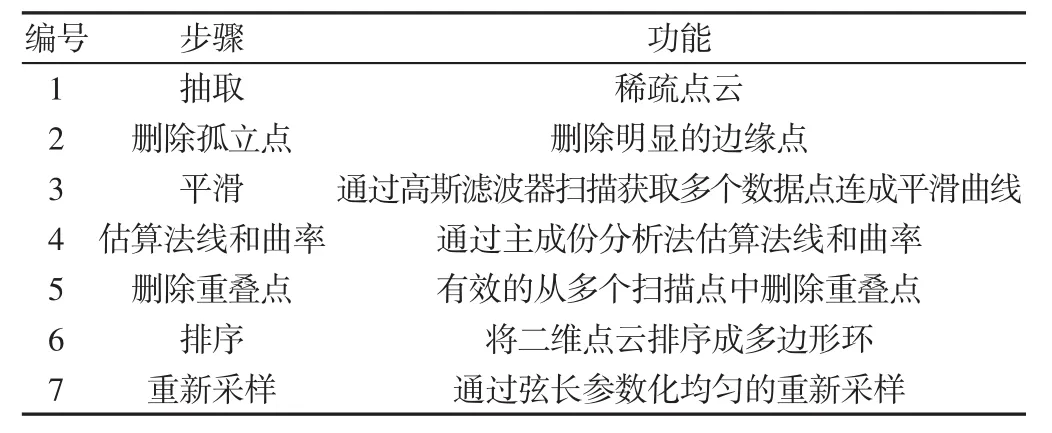

从原始数据中进行排序和平滑以获得均匀的数据。在特征提取、路径生成和其他分析之前,实现基于点的曲线是必要的。零件检测的数据采集和处理的总体框架,如图5所示。常用的数据处理步骤,如表1所示,根据输入数据的情况,可以省略一些步骤,单独选择一些参数。

图5 数据流程和处理框架Fig.5 Data Pipeline and Processing Framework

表1 数据处理流程Tab.1 Data Processing Work Flow

4.3 虚拟切片

虚拟切片技术是一种应用于整个系统参数提取的主要方法之一。简要地说,有两种虚拟切片,一种是平面切片,在定义一个交叉点和一个平面法线方向后,可以得到一个切片。另一种是表面切片,它包括规则表面切片和不规则表面切片。为了获得足够的点,一般情况下沿切片方向的层有一个点集[10],以获得预定的相交平面点集或曲面。

4.4 几何投影处理

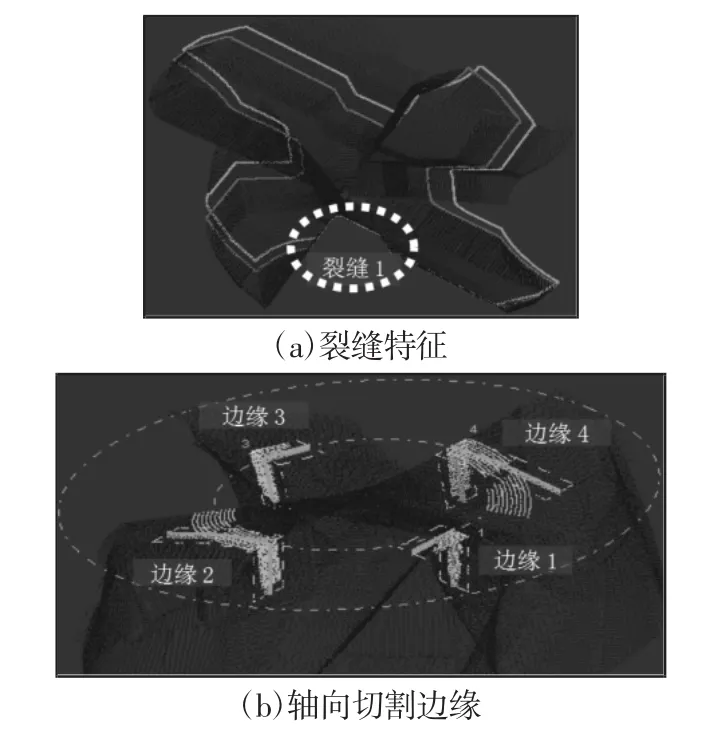

(1)直纹面特征投影:对于复杂形状的几何体,飞机部件往往具有相对规则的几何体,如直纹面特征。例如,一个有四条裂缝特征的平面铣刀,如图6(a)所示。我们可以发现每个裂缝特征的具体投影平面。具体的投影平面也是基于此投影面,如图6(a)中裂缝1所示,裂缝参数可以很容易地计算出来。对于每一个轴向切割边缘,它的投影面被标记为虚线矩形,黑体线是轴向参数计算的交叉线,如图6(b)所示。

图6 直纹面特征投影Fig.6 Ruled Surface Feature Projection

(2)旋转轴投影:旋转轴投影的操作是将所有测量的三维点围绕在刀杆轴上,并将它们投射到同一个轴平面上,同时保持每个点到柄轴的距离,即等半径旋转每一个点的投影。基于旋转轴的投影,可以将轮廓提取到二维平面上。此外,相应的3D点集可以保留在二维轮廓上,并可以估算相关参数。旋转轴投影的方法可以扩展到带有锥形、螺旋角的所有旋转零件上。

4.5 图像分割与特征检测

有许多研究人员专注于分割和特征检测的工作,并提出了许多具体的解决方案。一般来说,在寻找特征点上我们结合了一些特殊的寻找方法,即从二维点云或三维点云以及特定测量部分的横截面,找到特征点或特征边缘后,点云将被自动分割,如图7所示。

图7 特征检测与分割Fig.7 Feature Detectikon&Segmentation

5 总结

光学检测技术已广泛应用于飞机零部件的质量控制,包括几何参数提取、表面缺陷测量、参数化建模、修复验证、快速制造、几何比较、零件/机床调整等。面向光学检测的RE技术在理论和实践上具有越来越重要的意义。但是,仍有一些需要改进的方面。例如,大部分的研究工作主要集中在没有交叉协同作用的一些特殊应用上;光学测量技术在复杂的应用上还缺乏智能。