小孔孔径及同轴度精密影像测量算法的研究

蒯天任,周亚勤,李蓓智,杨建国

(东华大学 机械工程学院,上海 201600)

1 引言

微细加工尺寸为(0.01~1)mm的结构件的精密检测技术成为国内外研究的热点[1]。微小孔径的精密测量是保证加工后零件重要尺寸满足技术要求的及其重要的任务,但是由于测量机构活动空间受到内外部环境的约束、操作和调整不灵活等原因[2],尤其是测量对象大部分由于加工误差及毛刺等原因,使准确测量其直径存在很大困难。目前采用人工试凑方法获取的圆心、直径或同轴度等结果大多具有不确定性,不但费时,而且很难满足测量精度要求。例如,采用三坐标测量机测量孔径时,测头与被测件之间存在测量力使得测杆发生塑性变形造成测量结果不可靠。针对水处理喷丝头关键零件测量,由于孔径小于0.5mm,运用三坐标测量机测量十分困难,现在采用的是一般光学放大镜测量[4],将被测件至于视野中心,通过人眼去识别同心孔轮廓,并与显示标定比对验证加工精度好坏,但是测量过程容易受测量者主观判断因素影响,且测量效率低下。

针对小孔三坐标测量与一般光学测量的限制,提出了一种精密影像测量方法。通过视觉设备在合适的上、下光源配合使用下,采集零件测量位置图像信息,经过图像预处理,边缘拟合,轮廓亚像素点提取,最小二乘圆拟合,测量计算得到孔径长度与同轴度误差。并且通过采集标定板同心圆图形和标准件环规图像,并通过机器视觉影像测量算法验证此精密影像测量方法的同轴度和孔径重复测量误差。

2 小孔零件测量方法

2.1 小孔零件特点

水处理喷丝头关键零件的结构特征,如图1所示。

图1 水处理喷丝头关键件结构示意图Fig.1 Schematic Diagram of the Structure of the Key Parts of Water Treatment Spray Head

水处理喷丝头关键零件,其中孔1的尺寸在(0.2~0.5)mm范围内,外圆柱A的尺寸在(0.4~0.9)mm范围内。加工过程中最主要的保证精度是:孔1与外表面A同轴度误差要求为2μm、外表面A与外表面B的同轴度误差要求为5μm。所以加工后需要测量孔1与外表面A同轴度误差、外表面A与外表面B的同轴度误差是否满足要求。对于基于机器视觉影像测量的方法,主要针对孔1与外表面A同轴度和孔径的测量。

2.2 小孔零件测量方案

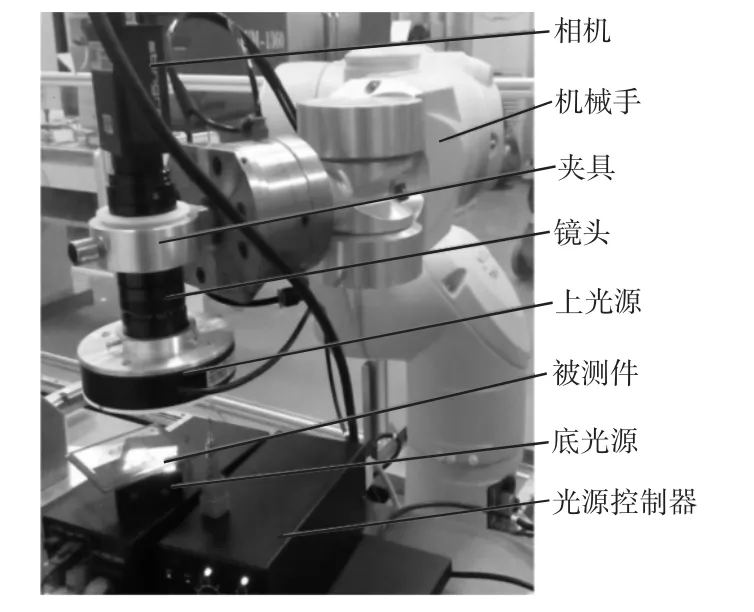

水处理喷丝头关键件检测方案,如图2所示。视觉设备通过柔性夹具夹持在机械手末端执行器上。在工件图像采集时,由机器人示教器控制视觉设备运动,使被测件成像在视野中央。调节上、下光源强弱和镜头距离工件的位置,使图像成像清晰。保持视觉设备和工件之间相对位置不变,光源亮度恒定,对水处理喷丝头零件每隔30s采集一张图像,连续采集n(n≥10)张图像,对拍摄的图像进行处理,通过图像处理得出最后的检测结果。

图2 水处理喷丝头关键件检测方案Fig.2 Detection Scheme of the Key Parts of Water Treatment Spray Head

3 图像处理及测量过程

3.1 图像特征处理与测量

图像测量准则:(1)图像特征曲线拟合前,亚像素边缘点选取数量要充足并且每一次选点间隔均布;(2)应该多次选择不同的亚像素边缘点进行图像特征曲线拟合时,对拟合结果去除极大值误差,并取均值。整个影像测量流程,如图3所示。

具体步骤:(1)对获取的噪声灰度图像采用的是高斯滤波方法[3],这是图像处理技术中比较常用的预处理技术。重点在于高斯方差σ的选取,合理的方差选取可以保留图像细节、消除噪声。(2)在对图像进行二值化处理,并连接相邻区域,进一步减少目标区域,通过二值化将目标区域大概轮廓提取出来。(3)将处理的二值化图像,根据需要提取所需的初步边缘线,再将提取的初步边缘线进行膨胀操作,将膨胀后的区域与步骤(1)滤波后的图进行减操作,这样就能得到只有真实边缘的图像[11]。(4)利用自适应 Canny算子进行边缘检测[6-9],在梯度幅值为(-45)°、0°、45°、90°方向上抑制非极大值边缘点。对图像中目标物体的边缘进行整像素级别的边缘定位,但真实图像的边缘位置不一定位于单像素处,但实际上,图像的边缘位于单像素点的任一位置,因此整像素级别的检测误差最大可达到0.5个像素(0.8491μm)。常见的亚像素定位算法[6,10]主要有曲线曲面拟合或插值法和基于矩方法等。该测量系统采用灰度值曲线插值法[7-8],根据获得的边缘梯度方向一系列灰度值像素点,通过曲线拟合获得图像的灰度曲线,对曲线进行一阶和二阶微分,来获取亚像素级边缘点的精确位置坐标。(5)根据测量的精度要求和测量准则,确定亚像素边缘点的选取数量和测量次数N。(6)根据处理后图像的特征,划分亚像素边缘点筛选间隔,选取所需的测量点,进行寻心处理及最小二乘法拟合圆。获得拟合圆的圆心坐标、直径长度及同轴度。(7)重复第(6)步的操作N次,其中应提取未被之前选取过的亚像素边缘点,对N次的数据进行粗大值剔除K组数据,取平均值,从而获得测量结果。

图3 图像特征识别与测量流程Fig.3 Image Feature Recognition andMeasurement Process

3.2 小孔圆心、孔径及同轴度误差计算

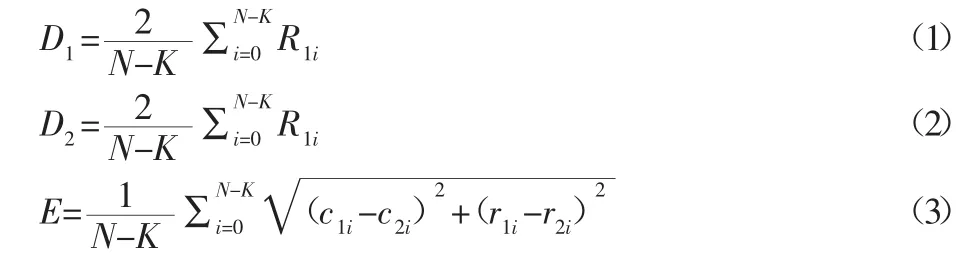

根据提取到的亚像素边缘点集合,对零件特征边缘轮廓采用多次寻心及最小二乘算法进行圆形拟合,获得圆1的圆心坐标(c1i,r1i)、半径R1i和圆2的圆心坐标(c2i,r2i)、半径R2i,其中i是对同一副图像不同亚像素边缘点第i次最小二乘算法拟合。所以,直径计算式(1),同理可得圆2的拟合信息,直径计算式(2)。根据拟合得到的圆形特征,分别进行两圆之间圆心距离的计算,从而得同心度误差值。其同心度误差计算如式(3)所示。

式中:D1—圆1的直径;

D2—圆2的直径;

R1i—孔1亚像素边缘点第i次最小二乘法拟合的半径;

R2i—孔2亚像素边缘点第i次最小二乘法拟合的半径;

N—测量次数;

K—测量粗大值次数;

(c1i,r1i)—拟合到的圆1的圆心坐标;

(c2i,r2i)—拟合到的圆2的圆心坐标。

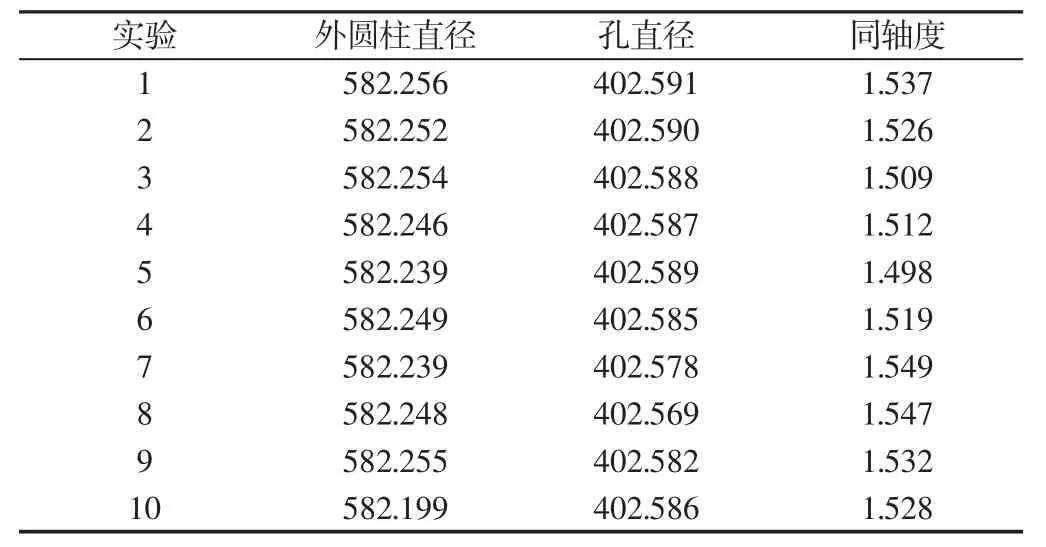

3.3 水处理关键件重要尺寸的测量结果

水处理关键件直径与同轴度测量结果,如表1所示。由表1可以得到,水处理关键零件的孔1与外表面A同轴度测量结果小于2μm,满足加工要求。

表1 水处理关键件直径与同轴度测量结果Tab.1 Results of Diameter and Coaxial Measurements of Key Parts in Water Treatment

4 机器视觉直径、同轴度及小孔孔径图像测量算法精度的验证

4.1 同轴度影像测量精度的验证

4.1.1 标定板图像采集与处理

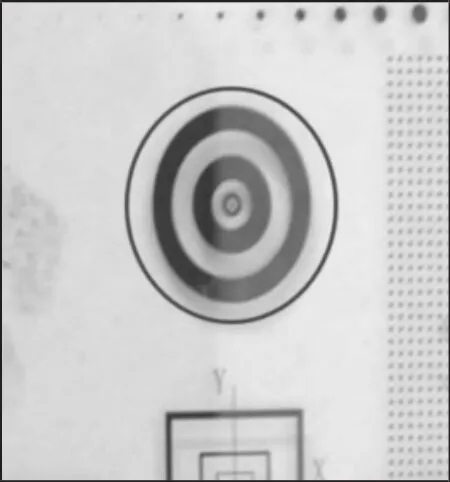

将标定板固定在托盘上,标定板实物图,如图4所示。确保标定板放置水平,控制机械手带动视觉设备寻找标定板上的同心圆,同心圆进入镜头视野时,开始对焦,调整焦距,找到清晰的同心圆轮廓对采集的图像进行图像亚像素处理,提取所需轮廓,标定板同心圆图像处理轮廓,如图5所示。对轮廓边缘点进行最小二乘圆拟合,具体运算步骤流程,如图3所示。通过式(1)~式(3)得出各个拟合圆的圆心坐标,计算同心度误差。

图4 标定板实物Fig.4 Calibration Board

图5 标定板同心圆图像处理轮廓Fig.5 Calibration Plate Concentric Circle Image Processing Outline

4.1 .2标定板同心圆半径、同心度误差测量结果

标定板圆 1、2、3 的半径标定尺寸分别为 500μm、250μm、100μm。直径与同心度的影像测量精度达到1μm,重复度测量精度可以达到0.5μm,如表2、表3所示。

表2 标定板同心圆半径Tab.2 Concentric Circle Diameter of Calibration Board

表3 标定板同心圆同心度Tab.3 Concentric Degree of Calibration Board

4.2 微细精密加工小孔影像测量精度的验证

为了验证影像小孔孔径测量精度,选取标准件光面环规作为测量对象。

4.2.1环规图像处理过程

调节上、下光源强弱和镜头距离环规的位置,使图像成像清晰。对采集到的图像,如图6所示。内圈是光面环规孔轮廓,外圈是环规倒角轮廓,进行预处理后,利用自适应Canny算子进行边缘检测,接着通过边界亚像素曲线插值法进行边缘亚像素点的提取。如图7所示。

图6 环规灰度图像Fig.6 Gray Image of the Ring Gauge

图 7环规内孔亚像素边缘轮廓Fig.7 Sub Pixel EdgeContour of the Ring Gauge Inner Hole

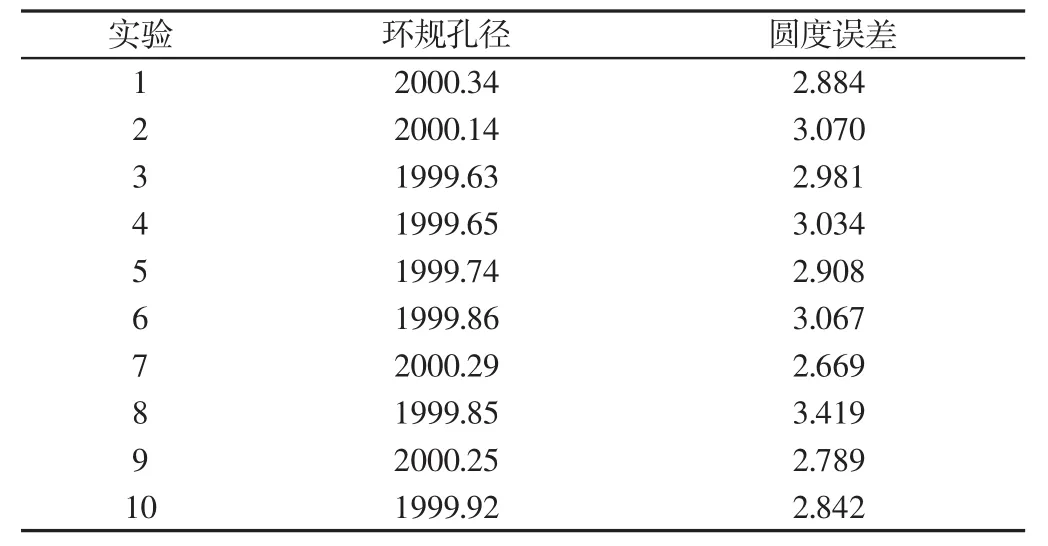

4.2.2 环规孔径及圆度测量结果

环规测量结果,如表4所示。通过对表4的分析,对标准件2mm的光面环规的视觉测量的孔径精度可以达到±0.5μm,圆度误差精度可以达到3.5μm。

表4 环规测量结果Tab.4 Measurement Results of theRing Gauge

5 结论

(1)利用机器视觉技术对单一小孔及同轴孔进行检测,测量方法较为简单、高效。合理选用上、下光源,分别对不同孔径大小的孔进行聚焦并拍摄图片,对图片进行处理,拟合圆形,计算出圆心,可以得到二者的同心度。实验验证小孔孔径及同轴度测量精度达到1μm,重复测量精度小于0.5μm。

(2)便于及时将测量的结果反馈到加工系统,对下次零件的加工质量给予指导,并且能够快速筛选出合格品。可以很好的应用在水处理喷丝头关键零件等其他高精密微细加工零件的检测环节中,提高合格率。

(3)对于微细孔内径测量,机器视觉测量方式比三坐标测量机高效迅速,可以应用在三坐标难以运用的测量场合,并且测量系统使用方便。