汽车前舱散热性能的仿真与优化分析

刘传波,杨 宇,莫易敏,王 伟

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.上汽通用五菱汽车股份有限公司,广西 柳州 545007)

1 引言

随着汽车综合性能的不断提高,发动机、传动装置、空调以及液压设备等的散热负荷也越来越高,汽车前舱内的布置也越来越紧凑,对汽车前舱散热性能的要求也越来越严格。

目前,采用CFD技术并结合试验验证的方法对汽车前舱的散热问题进行研究的现象越来越普遍。汽车冷却模块传统布置方式是风扇放置于冷凝器和散热器后面的CRFM布置,文献[1-3]提出了将风扇放置于冷凝器和散热器之间的CFRM布置概念,并研究指出,当风扇转速相同时,CFRM前舱温度相比于CRFM布置要低10℃以上,冷凝器和散热器的空气质量流率也更大。文献[4]以载货汽车为研究对象进行了数值仿真,发现当增大风扇与散热器之间的间距时,散热器进风量也会增大,前舱的散热性能也就越好。

针对某MPV汽车在冷却系统优化的过程中,存在发动机功率提升以及风扇和水泵电控化以后,出现水温过高的问题,采用三维CFD数值分析的方法[5],对高速工况下冷却模块在CRFM和CFRM这两种布置下的前舱散热性能进行了综合比较分析,并研究了CRFM的布置方式下,冷却风扇与散热器间的距离变化对该车型前舱散热性能的影响。

2 有限元模型的建立

本次计算采用CFD数值分析的方法对该车型在高速工况下的散热特性进行研究,整个仿真运算遵循质量守恒,动量守恒及能量守恒[6]。由于计算中采用了多重参考坐标系,若采用Realizable k-ε模型会产生非物理湍流粘性,所以本次计算采用标准k-ε湍流模型,并采用SIMPLE算法来求解速度与压力的耦合,所有的仿真迭代结果均收敛。

2.1 整车模型

首先需要对整车及其所处的计算域建立有限元模型。由于实车模型过于复杂,为了减少计算网格的数量,节约数值计算的时间和成本,在尽可能反映模型特征细节及精度的前提下,需要对模型进行一定程度的简化处理[7],比如去除螺栓,省掉一些直径很小的管道等。由于本次计算的数值分析只涉及到发动机舱内流场以及整车外流场的耦合计算,所以将驾驶舱内的内饰部分全部省略掉,并将汽车驾驶舱完全密封,避免空气渗入对计算结果造成干扰。

2.2 计算域的选择

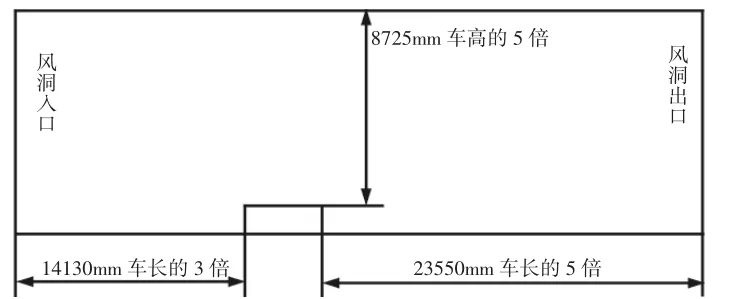

在模拟汽车前舱的流场及温度场时,需要建立一个模拟风洞来作为计算域,将汽车置于风洞中做数值分析。该车型基本尺寸数据为长4710mm,宽1785mm,高1745mm。风洞尺寸根据相应的标准设定,如图1所示。另外,气流在接触车辆前主要呈现层流状态。当靠近车头位置时,气流发生分离。车头前部空间流场状况相对单一,而车尾部流场相对复杂,所以需要在车身周围一定范围内进行网格加密。整车模型和计算域,如图2所示。

图1 风洞尺寸简图Fig.1 The Diagram of the Size of the Wind Tunnel

图2 整车模型和计算域Fig.2 The Model of the Vehicle and the Computational Domain

2.3 冷却组件模型

2.3.1 换热器多孔介质模型

由于冷凝器和散热器都属于换热器,为了节省计算时间,计算时将采用多孔介质模型来模拟冷凝器和散热器,通过给定惯性阻尼和粘性阻尼来模拟气流在其内部流动的压降[8]。

在简单、均匀的多孔介质上,可以使用多孔介质的Darcy定律:

式中:Δp—换热器空气侧压降;L—换热器厚度;μ—试验条件下的空气粘度;α—多孔介质的渗透性,1/α即为黏性阻力系数;C2—惯性阻力系数。

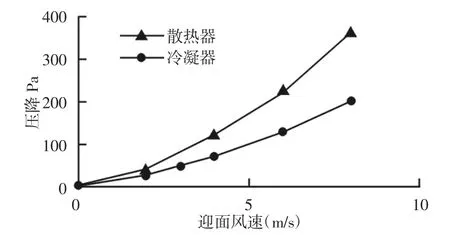

在实际计算过程中,根据上述公式,通过插值拟合的方式分别求出冷凝器和散热器的惯性阻力系数和黏性阻力系数。冷凝器和散热器拟合的阻抗曲线图,如图3所示。

图3 换热器阻抗曲线图Fig.3 The Impedance Curve of Heat Exchanger

2.3.2 风扇MRF模型

目前,对于风扇旋转区域的计算仿真主要有滑移网格法和多重参考坐标系(MRF)法[9]。其中,多重参考坐标系法是一种定常的近似求解方法,可以节约大量的计算时间和资源,更适用于汽车前端进气的数值模拟。另一方面,由于本次计算中对CRFM和CFRM两种冷却模块的布置方式进行了对比,而多重参考坐标系法可以消除这两种布置下采用相同的风扇特性曲线造成的不妥的问题。综上两点,本次计算采用多重参考坐标系法。

2.4 边界条件

采用模拟风洞的方法对汽车外流场与前舱内流场进行耦合计算,其边界条件的设定应根据内外流场各自的特点而分为两种情况:外部边界条件和内部边界条件。

对于外部流动,其边界条件包括:风洞速度入口边界条件、风洞压力出口边界条件和壁面边界条件。车底底部地面部分设置成和风洞入口一样的速度,从而减少地面效应的影响。对于内部流动,其中包含冷凝器、散热器、风扇、发动机等主要部件。需要气流流通的冷却组件的进出口面均设置为interior模式,其余部件均满足壁面边界条件。

本次计算选定高速工况为计算工况。汽车冷却风扇转速为2680r/m,环境温度为30℃,速度入口风速为117km/h。冷凝器的能量源项为2472kW/m3,散热器散热量为36.9kW。

3 计算结果与分析

3.1 CRFM和CFRM布置方式的比较分析

为了严格对比CRFM和CFRM这两种不同的布置方式对汽车前舱散热性能的影响,只是将风扇和散热器的位置进行了互换,并未改变它们彼此与其它部件之间的的距离,其他组件完全相同,具体布置方式,如图4所示。

图4 CRFM和CFRM结构示意图Fig.4 The Structure Schematic Diagrams of CRFM and CFRM

CRFM和CFRM两种布置方式下散热组件的进风量对比图,如图5所示。其中,总进风量等于冷凝器和散热器的进风量之和。由图5可知,相比于原车所采用的CRFM布置方式,CFRM布置方式下的冷凝器进风量明显增大,但其散热器的进风量有一定程度的下降,总体而言,散热器和冷凝器的总进风量相差不是特别大。一方面这是因为在CFRM布置下,风扇放置在冷凝器和散热器之间,风扇对空气的抽吸作用直接作用在冷凝器上,而不必经过散热器的阻挡作用,所以CFRM布置方式下冷凝器的进风量有所增大;另一方面,在CRFM布置方式下,通过散热器的气流主要分为两部分,一部分是经过冷凝器加热的气体,另一部分则来自于经过冷凝器与散热器之间的间隙渗入的气体。而在CFRM布置方式下,由于风扇对散热器的抽吸作用大幅减弱,改为对散热器进行吹风,导致流经散热器的气体几乎全部来自于经过冷凝器加热的气体,散热器的进风量减少,使得散热器的散热性能减弱。

图5 两种布置方式下散热组件进风量对比图Fig.5 The Air Flow Rate of Heat Sink Under Two Kinds of Arrangement

为了分析方便,分别选取了包含三元催化器、排气管和电池等关键部件在内的两个发动机舱截面:Y截面(Y=50mm)和Z截面(Z=700mm)。CRFM和CFRM这两种布置方式下Y、Z两个截面的前舱温度分布图,如图6所示。

图6 不同布置方式下的温度分布Fig.6 The Temperature Distribution in Different Arrangements

从图6可以看出,虽然在CFRM布置方式下,汽车前舱平均温度要略微低于CRFM布局,但是,CFRM布置下起动机和发动机进气系统附近存在局部高温,这可能会导致部分部件无法正常工作,而CRFM布置方式下的发动机舱温度分布更加均匀。也就是说,在CFRM布局方式下,散热器附近的高温气体并不能很好地随气流从舱内散发出去。这也说明,气体流量大小并不是决定舱内温度分布的唯一因素,气体流动的轨迹、方向同样起着重要的作用。

3.2 风扇与散热器之间间距的影响分析

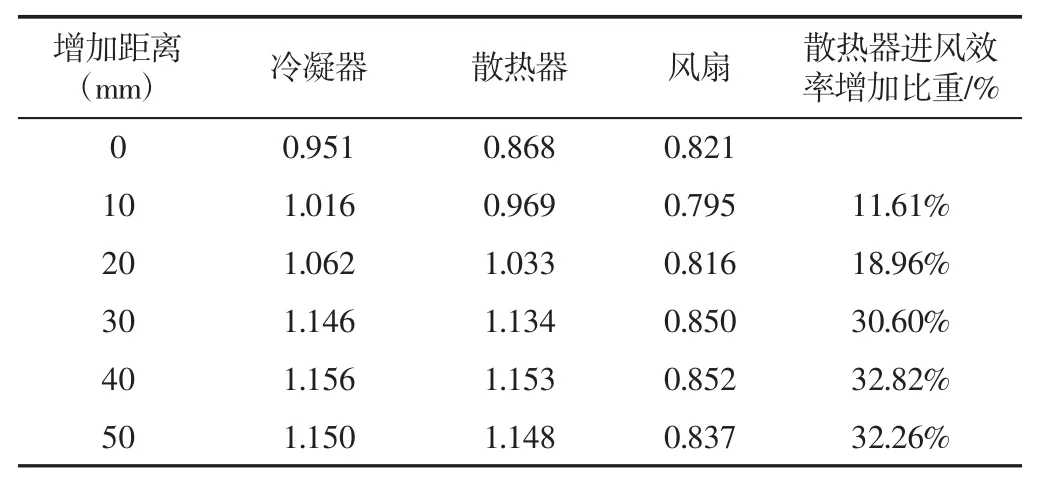

在分析风扇与散热器之间的间距对散热性能的影响时,保持散热器和冷凝器位置固定不变,风扇和风扇罩一起向后移动10mm,20mm,30mm,40mm,50mm,如图7所示。即距离A做相应的改变。对比分析了高速工况下这几种间距布置对汽车前舱散热性能的影响。不同距离A下冷却部件的进风量,如表1所示。

图7 冷却部件位置布置图Fig.7 The Arrangement of Cooling Components

表1 不同距离A下的冷却部件进风量对比(风量:kg/s)Tab.1 The Air Flow Rate Comparison of Cooling Components in Different Distance A(Air flow Rate:kg/s)

在一定范围内,随着冷却风扇与散热器之间距离的增大,冷凝器和散热器的进风量均存在一定程度的提高,而风扇的进风量相对而言变化不明显,如表1所示。一方面是因为冷凝器、散热器与风扇面积相对,当距离增大以后,气流以更加均匀的姿态通过换热器;另一方面,当散热器与风扇之间的距离增大以后,它们之间的空气温度降低,空气密度增大,单位时间内流过换热器的空气质量更大。

当距离A增大至40mm以后,进一步增大A的距离时,冷凝器和散热器的进风量有下降的趋势。这是因为当风扇后端与发动机距离过小时,会产生明显的阻塞效应,产生气体回流现象,反向压制气流通过换热器,从而导致其进风量降低。对于该车型而言,在原车基础上,散热器与风扇之间再增大40mm左右的距离最有利于提升整车的散热性能。

由于该车型发动机舱布局结构的限制,散热器和风扇之间的距离最多也只能增加50mm,否则会导致前舱机构产生干涉,因此不再考虑风扇继续后移的情况。

根据以上分析,可以认为对于该车型而言,将风扇后移40mm左右最有利于整车散热性能的提升。将其作为改进优化方案在实车上进行试验验证。

4 试验验证

4.1 试验内容

通过整车热平衡实验来验证仿真结果是否与实际情况相符。整个试验在底盘测功机上进行,通过位于车头前面的鼓风机对试验车吹风来模拟汽车真实行驶时的迎面风流量。鼓风机与发动机ECU实现实时通信,根据不同车速调整吹向试验车的风速[10]。

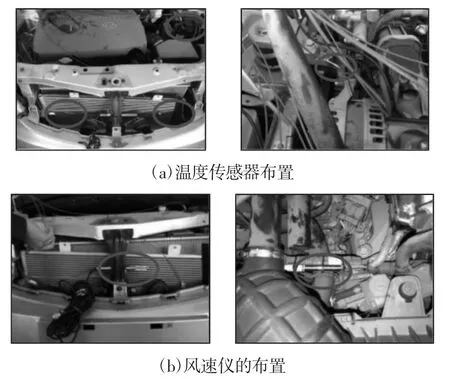

通过使用风速仪测量得到的冷凝器和散热器的进气风速,从而间接计算出通过它们的进风量。由于空间的限制,在冷凝器和散热器前方上下各布置两个风速仪,取其所测风速的平均值用于计算,以减小误差。温度传感器与风速仪的布置,如图8所示。

图8 传感器的布置Fig.8 The Arrangement of Sensors

4.2 试验结果分析

热车5min以后,车辆以117km/h的速度行驶20min左右,待发动机冷却液温度稳定,车辆达到热平衡状态时,读取风速仪的读数数据,如表2所示。由表2可知,冷凝器与散热器的进风量仿真值与试验值误差均在8%以内,这主要是由于车辆模型存在一定程度的简化导致的,而8%以内的误差基本可以保证仿真结果与试验结果的正确性。试验结果与仿真结果规律一致,说明将风扇后移40mm的优化方案是具有可行性的。

表2 进风量的仿真值与试验值对比Tab.2 The Air Flow Rate Comparison Between Simulation and Test Results

5 结论

根据流体动力学理论,采用数值模拟的方法,研究了冷却模块的布置对汽车发动机舱散热性能的影响,结合数值仿真分析与试验的结果可以得出:

(1)风扇放置在冷凝器和散热器中间的CFRM布置方式相较于传统的CRFM布置,会导致冷凝器进风量增加,但同时会减小散热器的进风量,并导致前舱局部温度过高,使得散热情况更加恶劣。

(2)针对传统的CRFM布置模式,风扇与散热器之间存在一个最优距离。当适当增加风扇与散热器之间的距离时,有助于提高冷凝器及散热器的进风效率,并提升冷却部件的散热效果;而当超过最优距离后,进一步增大风扇与散热器之间的距离会导致散热器的进风效率下降。

(3)由于时间的限制,还可以进一步做更多的仿真计算找出散热器与冷却风扇之间的最优间距点。