通信机柜抽屉隔板式热管换热装置的试验研究

杨晚生,卓 超,毕 崟

(广东工业大学 土木与交通工程学院,广东 广州 510006)

1 引言

自上世纪四十年代晶体管电子元器件出现开始,就作为电子产品的主要元件出现,功率大、体积小以及高度的集成化是其主要特点,且其更新速度越来越快,由此出现了大量高热流密度的电子设备,且其功耗有继续增加的趋势[1]。以电子设备为主的信息机房,发热问题尤为严重,根据著名的“摩尔定律”推算:芯片上的晶体管每18个月翻一番,晶体管集成度迅速提高导致芯片功率与功率密度也急剧增加,与摩尔定律类似,CPU芯片的功率每36个月翻一番[2-3]。也就是说机房服务器的发热量将会越来越大,此外考虑到机房隔热、隔湿及清净度的要求,机房往往设计为全封闭式,再加之很多机房围护结构保温性能良好,导致其空调能耗非常高,目前,通信机柜发热量已经达到(1~10)W/cm2。

为确定热管在通信机房起到的散热作用,国内外研究者关于热管方面做了大量的研究。文献[4]针对平板热管的散热性能进行了详细的理论分析和试验研究;文献[5]对一种新型重力热管在太阳能方面、制冷方面以及冬季和过渡季节在通信基站的散热进行了研究;文献[6]利用瞬态系统仿真软件TRNSYS对水平热管换热器系统能耗进行了模拟计算;文献[7]根据热管换热器结构特点及传热特性,建立了热管换热器流动与传热的三维物理模型;文献[8]为保证发热机柜在设定温度范围内运行的要求,研发了微通道型分离式热管基站系统;文献[9-12]对平板热管的散热性能进行了研究;文献[13-14]分别以为水冷式热管散热器和以R22为传热介质的微通道铝扁管型分离式热管散热器对通信机柜散热进行了测试。通过文献检索,目前还没有发现L型扁平热管运用于机柜散热方面的研究。

2 新型抽屉隔板式热管换热装置的研制

2.1 新型抽屉隔板式热管换热器结构

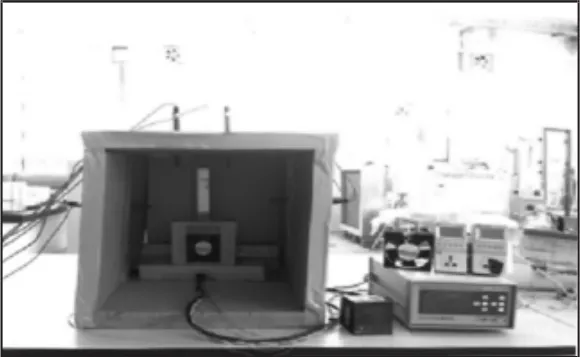

所设计的新型通信机柜抽屉隔板式热管换热装置实物图,如图1所示。为测试图1所示的抽屉隔板式热管换热器的散热效果,分别设计了单根热管和整个散热装置散热效果的测试装置,如图2、图3所示。抽屉隔板式热管换热器散热测试装置由风通道、热管、模拟热源三部分组成。风道尺寸设计为(114×60×58)cm,由厚5cm的集塑聚苯乙烯板构成;模拟热源采用的是(40×40×2)cm的铝热板;L型热管总长为88.5cm,其中蒸发段(水平段)长46cm,冷凝段(竖直段)长42.5cm,热管宽4cm,厚3mm。

图1 抽屉隔板式热管换热装置实物图Fig.1 Physical Chart of the Drawer Type Heat Exchange

图2 性能测试装置实物图Fig.2 Physical of the Performance Testing Device

图3 性能测试装置实物图Fig.3 Physical Chart of the Performance-Testing Device

2.2 工作原理

通信机柜抽屉隔板式热管换热装置主要是利用热管的高效导热性能对机柜进行散热。本实验利用热板模拟通信机柜发热,扁平热管的蒸发段与发热板紧密接触,在热管中充50%的丙酮为导热介质,利用丙酮蒸发吸热带走热板的热量,吸热汽化后,丙酮在微小的压差作用下,迅速流向冷凝段,在冷凝段凝结成液体放出潜热,依靠风机从散热通道将冷凝段热量带走,凝结后的丙酮再在吸液芯毛细抽吸力的作用下从冷凝段返回蒸发段,再吸取热源产生的热量,如此循环往复。

3 测试仪器及试验工况

3.1 测试仪器

试验所采用的测试仪器及设备的主要性能参数,如表1所示。所有测试仪器及设备在测试前均进行了标定。

表1 实验所用测试仪器的性能参数Tab.1 The Performance Parameters of the Test Instruments that Used in the Experiment

3.2 试验工况

本实验利用热板模拟通信机柜的发热,通过温控器调节热板的温度,来测试热管在不同温度下的散热效果,温度调节范围为(40~95)℃(温度间隔为5℃)。每种工况下:单根热管的测试时间为1h,如图2所示。整个散热装置测试时间为2h,如图3所示。

4 性能测试结果及分析

4.1 散热量测试分析

单根热管的散热量主要通过测试封闭小室内空气温度的变化和计算出的空气质量来确定。其计算公式见式(1);整个散热装置的散热量主要通过装置散热端空气流量及其进出口空气温差来进行计算。其计算公式见式(2)。

式中:Qd—单根热管散热量(kJ);cp—空气定压比热(kJ/(kg·℃));m—小室内空气质量(kg);ΔT—小室内空气温升(℃)。

式中:Qdevice—整个散热装置的散热量(kJ);

cp—空气定容比热(kJ/(kg·℃));

G—通过装置散热端的空气质量流量(kg/s);

ΔT—冷却通道进出口空气温差(℃);

τ—时间(s)。

不同工况下的散热量逐时变化曲线,如图4、图5所示。(其中单根热管记录的是每分钟内的散热量,整个装置则是每隔一分钟那一秒的散热量)。

图4 单根热管散热量逐时变化曲线Fig.4 The Every Minute Heat Dissipating Capacity Variation Curves of Single Heat Pipe

图5 整个装置逐时散热量变化曲线Fig.5 The Every Minute Heat Dissipating Capacity Curves Variation of the Cooling Device

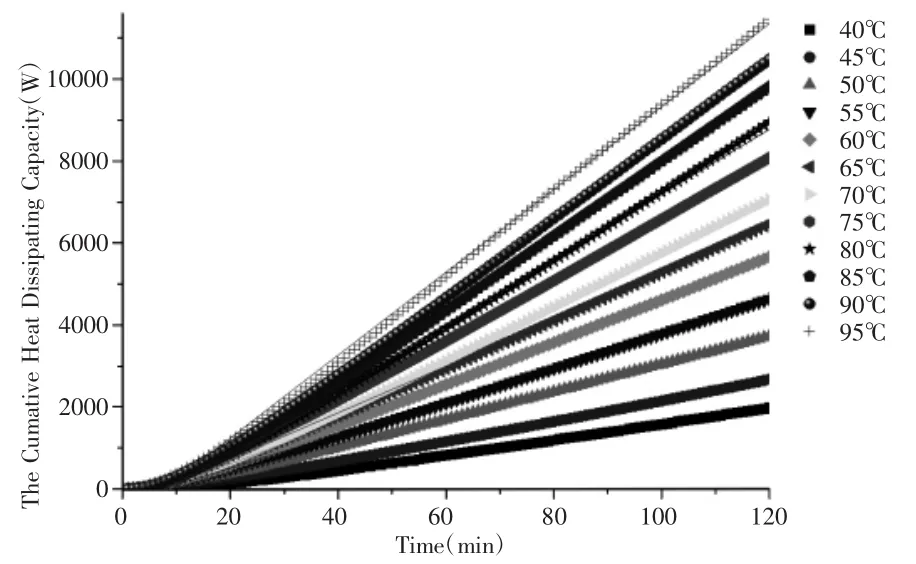

不同工况下的累计散热量逐时变化曲线,如图6、图7所示。

图6 单根热管累计散热量逐时变化曲线Fig.6 The Every Minute Cumulative Heat Dissipating Capacity Variation Curves of Single Heat Pipe

图7 整个散热装置累计散热量逐时变化曲线Fig.7 The Every Minute Cumulative Heat Dissipating Capacity Variation Curves of the Cooling Device

不同工况下单根热管和整个散热装置在测试时段内的总散热量计算结果,如图8、图9所示。

图8 单根热管温度与总散热量的关系Fig.8 Relationship Between Temperatures to Total Heat Dissipating Capacity of Single Heat Pipe

图9 整个散热装置温度与总散热量的关系Fig.9 Relationship Between Temperatures to Total Heat Dissipating Capacity of the Cooling Device

从图4~图9 可以分析得出:(1)在(40~95)℃的范围内,热管冷凝段与测试环境空气温差、逐时散热量、累计散热量和总散热量都是随着热板温度的增加而增大,且随着热板温度升高,单根热管散热量与整个散热装置散热量的差值也随之增大。(2)95℃时单根热管的总散热量是45℃时的2.6倍;整个散热装置则是5.8倍;不同工况下的单根和整个散热装置的平均散热速率分别为2.12kJ/h和204.48kJ/h,这反映出整个散热装置散热性能比单根热管较好。(3)单根热管的逐时散热量呈现在前5min快速增大,后呈指数减小并逐渐趋于稳定的规律;单根热管逐时散热量在测试初期随着封闭小室内空气温度的升高而快速增大,从30min左右时开始,小室内空气与散热端温差达到稳定且维持在最小值的状态,此时,其逐时散热量达到最小值并趋于稳定。(4)整个散热装置的逐时散热量在前40min左右经历一个快速增长阶段后再趋于逐渐稳定。稳定时,整个散热装置的逐时散热量占机柜散热量的比值平均为17.2%(取机柜散热量为1W/cm2且机柜尺寸为(2×0.6×0.6)m)。(5)单根热管的累计散热量呈对数变化规律增大,其累计散热量模型为Q=mln(τ)+n,整个散热装置的逐时散热量呈线性增大规律,其散热模型满足Q=m1τ+n1,这一测试结果表明热管的组合型式影响装置的散热性能。

4.2 逐时散热量计算模型

由上述整个装置的逐时散热量测试结果可以看出,整个装置的逐时散热量呈对数变化规律递增,如图5所示。根据实验测试数据建立其逐时散热量计算模型如下

式中:Qdevice—逐时散热量(kJ);τ—时间(min);a—常数;b—常数。

在不同工况下Q、τ值可以直接读取,采用中值法可以求出相对应工况下的a、b的值。

为验证所建立的逐时散热模型的正确性,以45℃下实际测试结果与模型计算结果为例进行比较,如图10所示。不同测试工况下理论计算值与试验测试结果的平均相对误差,如表2所示。从图10和表2中可以看出:(1)在20min之前,实际测试逐时散热量比模型计算散热量小,其最大的差值为0.005;当时间在20min之后实际逐时散热量的值始终围绕着理论逐时散热量的值上下波动,其最大差值为0.002,且其平均相对误差的为11.18%。(2)不同工况下的理论计算值与试验测试结果的平均相对误差值维持在(6.09~11.18)%之间,这一计算结果反映出所建立的理论计算模型具有一定的可靠性。

图10 45℃时实际逐时散热量与理论逐时散热量的比较Fig.10 The Every Minute Actual Heat Dissipating Capacity Compare with the Every Minute Theoretical Heat Dissipating Capacity while the Aluminum Hot Plate Temperature is 45℃

表2 不同测试工况下理论计算值与试验测试结果的平均相对误差Tab.2 The Average Relative Error Between Theoretical Values to the Experimental Values Under Different Conditions

4.3 散热速率

散热速率是用来分析和评价散热装置散热性能的一个重要指标,其计算公式如下

式中:M—散热速率(kJ/h);Q—热管散热量(kJ);τ—时间(h)。

根据上式计算得单根热管与整个散热装置的散热速率,如表3所示。由表3可以看出:(1)热板温度(40~95)℃的范围内,无论是单根热管还是整个散热装置,其散热速率都是随着热板温度的增加而增大。单根热管和整个散热装置不同工况下的平均散热速率分别为2.12kJ/h和204.48kJ/h,这一测试结果反映出整个装置的散热性能优于单根热管。(2)采用单根热管时,热管冷凝段散热引起系统小室内的空气温升,由于热管与小室内温度差引起的温度梯度的缓慢增加,其散热速率增加也就并不明显,增加量为0.037 kJ/(h·℃)。(3)采用整个散热装置时,不同工况下的热管冷凝段温度会随着热板加热温度而快速升高,由于采用空气对流冷却方式,热管冷凝段与冷却空气的温度差也会越来越大,那么其散热量也就会随着温度的增加而明显增加,散热速率随之快速增加,其增加量为5.22 kJ/(h·℃)。

表3 不同工况下的散热速率(kJ/h)Tab.3 The Heat Dissipating Rate Under Different Conditions(kJ/h)

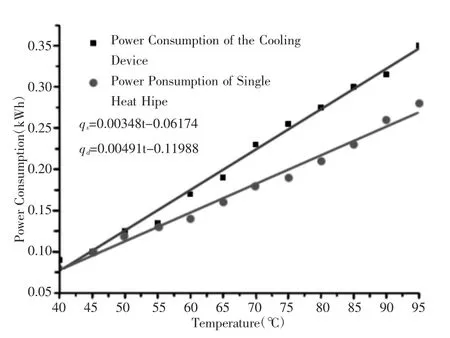

4.4 能耗分析

实验设计的抽屉隔板式热管换热器的散热测试装置的能耗主要包括散热风扇和热板耗电量。根据试验测试结果,散热装置的耗电量,如图11、图12所示。由测试结果可以分析得出如下结果:(1)在1h内,单根热管和整个散热装置的热板单位温升的平均耗电量分别为0.00348kWh/℃和0.00491kWh/℃。且在热板温度(40~95)℃范围内时,单根热管和整个散热装置的耗电量都是随着热板温度的增加而增加,这是因为热板温度越高,热管带走的热量就会越多,所需要维持这个温度的输入功率就会越多,所需要的消耗电量就会越大。(2)单根热管和整个散热装置的单位散热量的平均耗电量分别为8.886kWh/(kJ·℃)和3.079kWh/(kJ·℃),由此可以看出整个散热装置单位散热量的能力比单根热管好。

图11 不同工况下热管换热装置的耗电量Fig.11 Power Consumption of the Heat Exchange Device Consisted of Heat Pipes Under Different Conditions

图12 不同工况下热管换热装置的耗电量与散热量的比值Fig.12 The Ratio Between Power Consumption to Heat Dissipating Capacity of the Heat Exchange Device Consisted of Heat Pipes Under Different Conditions

4.5 性能系数

装置性能系数(COP)是指测试条件下热管的逐时散热量与风扇输入功率之比,它是反应抽屉隔板式热管散热器散热性能的一个重要指标。其计算公式如下。

式中:COP—散热效率;Q—热管散热量(kJ);q—风扇功率(kW);τ—时间(s)。

将不同工况下的测试结果计算并绘制其变化曲线如图13、图14所示。由图13、图14分析可知:(1)在不同工况下,COP值随着热板温度变化而变化。对于单根热管,由于热管冷凝段处于一个封闭的小室内,当小室内温度上升到一定值时,热管与小室内空气温差逐渐趋于零,热管散发到小室内的热量就会逐渐减小,而风扇输入功率是稳定的,热管COP值呈现出先增大后减小的趋势。(2)当采用整个散热装置时,由于热管的冷凝段处于风冷却通道中,整个散热装置冷凝段散发的热量会逐渐增加并趋近热管的极限传热值,其COP值也呈现类似的规律。(3)整个散热装置的性能系数随着加热板温度增加而增加,稳定时的COP值为单根热管的(240.80~486.45)倍;整个散热装置的性能系数在前40min快速增加而后再减小并逐渐趋于稳定。由于两种系统散热达到稳定的时间不同,为更直观的比较单根热管与整个散热装置的散热性能,引进平均COP值的概念,其计算公式如下。

式中:COP—散热效率;PCOP—平均COP;n—记录次数。

图13 单根热管COP逐时变化曲线Fig.13 The Every Minute COP Variation Curves of Single Heat Pipe

图14 整个散热装置COP变化曲线Fig.14 The Every Minute COP Variation Curves of the Cooling Device

表4 不同工况下P COP值Tab.4 The Values of P COP Under Different Conditions

由表4分析可知:(1)单根热管与整个散热装置在所有工况下的PCOP值分别为0.035和3.457,说明整个装置的散热性能优于单根热管的散热性能。(2)不同工况下,PCOP值随着热板温度的增加而增加。单根热管的PCOP值随着温度增加,其升高程度不明显;整个散热装置的PCOP值随着热板温度的增加而迅速增大并在一定时间后趋于稳定。(3)整个散热装置的PCOP是单根热管的(53.53~115.08)倍,且随着热板温度的增加其倍数逐渐增大;单根热管和整个散热装置的PCOP都随着加热板温度增加而增加,其增大率分别为0.00059/min和0.088/min,这反映出整个散热装置与单根热管相比具有良好的散热性能。

5 结论

研制出一种新型通信机柜抽屉隔板式热管换热装置,利用热管的高效导热性能,对热源进行散热,为降低通信机房的能耗提供一种低能耗、高效率、切实可行的方案。其主要结论如下:(1)在不同工况下,单根热管和整个散热装置的逐时散热量、累计散热量和总散热量都是随着热板温度的增加而增加。达到稳定时,整个散热装置的逐时散热量占机柜散热量的比值平均为17.20%。单根热管的累计散热量为(19.79~52.23)kJ,总散热量为(1.19~3.13)kJ;整个散热装置的累计散热量为(2004.30~11572.20)kJ,总散热量为(120.26~694.33)kJ。(2)整个散热装置的逐时散热量是成对数形式增加的,其逐时散热量模型为。(3)单根热管和整个散热装置的散热速率分别在(1.19~3.13)kJ/h之间与(60.13~347.17)kJ/h之间,整个装置的散热速率是单根热管散热速率的(50.13~110.90)倍。(4)单根热管和整个散热装置的单位散热量的平均耗电量分别为8.89kWh/(kJ·℃)和3.08kWh/(kJ·℃),单根热管的单位散热量的耗电量是整个散热装置的2.89倍,整个散热装置散热性能比单根热管的较好。(5)单根热管和整个散热装置的COP都与其逐时散热量呈现类似的变化规律,而单根热管的PCOP值在(0.019~0.051)之间,其平均值为0.035;整个散热装置的PCOP在(1.017~5.869)之间,其平均值为3.457。