磁力研磨外圆面的磁极设置及工艺参数优化

周亚旗,王 栋,叶恒宇,杨 安

(郑州大学 机械工程学院,河南 郑州 450001)

1 引言

磁力研磨(Magnetic Abrasive Finishing)作为一种光整加工手段,是利用磁场将磁性磨料压覆在工件表面,并利用磨料与工件的相对运动实现工件材料微去除的加工方法[1]。磁力研磨优秀的加工柔性、自锐性和适应性引起了各国学者的广泛关注。

磁力研磨主要由磁力源、磁性磨料和工件三部分组成,国内外的学者针对这三个因素做了大量的研究。磁力源主要分为电磁铁和永磁铁。文献[2]向激励线圈中通入交变的电流,从而在加工区域产生波动的磁场提高了磁力研磨的效率和效果,最终将304不锈钢工件表面粗糙度降低至4.38nm。文献[3-4]采用永磁铁做磁力源对微细管内表面进行光整加工;文献[5]通过永磁铁带动粗粉刷去除了工件电火花加工后形成的重铸层。此次试验考虑到电磁铁易发热,永磁铁结构简单紧凑、便于安装、操作简单,因此采用永磁铁作为磁力源。磁性磨料分为为烧结式和混合式。文献[6]研究得出火花等离子烧结磁性磨料具有更高的使用寿命、效率和研磨效果。而混合式磁性磨料由于制作方便、加工成本较低应用较多,因此选择混合式磁性磨料。工件按其性能分为逆磁性材料和顺磁性材料,按形状可分为平面型和曲面型。由于顺磁性材料可以被磁化,这使得其在相同的磁场强度下可以在工件表面产生比逆磁性材料更高的磁感应强度[7],Q345为顺磁性材料。针对工件的形状,目前,大部分学者的研究对象为平面试样,有些学者进行了磁力研磨曲面工件在光整加工上的研究,如文献[8]利用磁力研磨外圆面;文献[9]进行的磁力研磨微管内表面的相关研究;文献[10]将磁力研磨应用于空间自由曲面的光整加工等,但在磁力研磨对曲面工件表面完整性影响上的研究较少。

Q345是低合金钢,广泛应用于桥梁、车辆、船舶、建筑、压力容器、特种设备等。试验选择Q345圆柱外圆面作为磁力研磨的对象,研究磁极设置形式以及主要工艺参数对磁力研磨效果的影响。通过对比不同试验参数下得到的工件表面粗糙度改善率和表面形貌,得到较优的磁极设置形式和工艺参数组合。

2 磁极设置

磁力研磨的主要切削运动就是工件表面材料与磁性磨料的相对运动。工件表面材料所承受的切削作用的强弱则与磁极的形状、磁极的个数、磁极与工件的相对位置以及磁极自身的磁力属性等因素有直接的联系。试验采用具有确定尺寸的长方体钕铁硼永磁铁作为磁力源,分析磁极个数以及磁极分布对磁力研磨效果的影响。

试验研究四种磁极分布形式对磁力研磨的影响,分别为单N极(N)、N 极与 S极夹角 180°(N-S180)、N 极与S极夹角 90°(NS90)和 N 极-S极-N 极夹角90°(N-S-N),如图 1所示。

图1 磁极设置示意图Fig.1 Schematic Diagram of Magnetic Pole Arrangements

3 实验环境和检测手段

试验将从两个方向着手,首先进行不同磁极设置形式对磁力研磨效果的影响实验,然后解决磁力研磨Q345外圆面的参数优化问题。

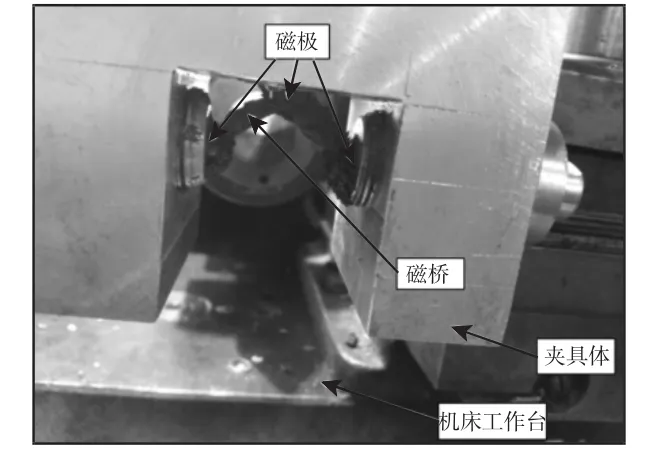

实验的工作台在精密螺纹车床(J1-001)上改造完成,夹具体及N-S-N磁极设置形式的结构,如图2所示。三块长方体钕铁硼永磁铁分别镶嵌在三个螺杆上;三个螺杆按照磁极设置要求安装在指定位置,永磁铁端面距工件外圆面的距离可以通过旋转螺杆进行调整,并根据螺杆的自锁性固定;工字梁通过刀柄与机床刀架固定连接。其中螺杆和工字梁为6061铝合金材质,刀柄为45钢以保证结构刚度。

图2 夹具体结构Fig.2 Structure of Clamping Apparatus

3.1 磁极设置试验

磁极设置实验中采用混合式磁性磨料,即120#的铸钢砂颗粒和180#的SiC磨粒按照7:3的比例混合制成。试验时在加工区域填充5g磁性磨料和2ml油酸的混合物,每次实验都需要彻底清除磨粒,并重新填入指定量的磨粒;加工时间10min;永磁铁磁极端面距离工件表面1.5mm;工件转速590r/min。另外,实验需要的四种磁极设置形式(N、N-S180、N-S90和N-S-N)可以通过调整夹具体上螺杆的安装个数和位置来实现。具体试验条件,如表1所示。

表1 试验条件Tab.1 Experimental Condition

3.2 磁力研磨外圆工艺参数试验

为得出磁力研磨Q345外圆面的优化工艺参数,将磁极设置试验中得到的最优磁极设置形式应用于工艺参数的试验中,以最大程度的提高工件表面质量,并根据以往试验经验对四因素(加工间隙、主轴转速、磨料比重和磨料粒度)三水平的实验数据进行选择,具体数据,如表2所示。其它实验参数与表1相同。

表2 各因素水平数据表Tab.2 Various Factors and Levels Data Table

3.3 实验检测设备

采用上海亨通HT20型特斯拉计测磁场强度;VHX-2000型超景深三维显微镜观察工件二维表面形貌;NPFLEX三维表面测量系统观测工件三维表面形貌和工件表面粗糙度,粗糙度值选取工件加工部位4次测量的平均值。

4 实验结果

工件初始表面由外圆磨床磨削得到,由于机床自身运动误差以及工件的安装误差,导致工件表面不同区域的粗糙度存在差异。因此,考虑采用粗糙度改善率(%ΔSa)作为实验结果输出,以更真实的反应不同实验条件下的工件表面粗糙度变化规律。

式中:Sa1—工件初始表面粗糙度;Sa2—加工后工件表面粗糙度;Sa1、Sa2—四次测量值得平均值。

4.1 磁极设置对表面粗糙的的影响

采用表1中的实验参数,分别进行四种磁极设置形式下的磁力研磨实验。对比四组实验后所得工件表面粗糙度改善率(%ΔSa)和表面形貌,分析四种磁极设置形式的优劣。

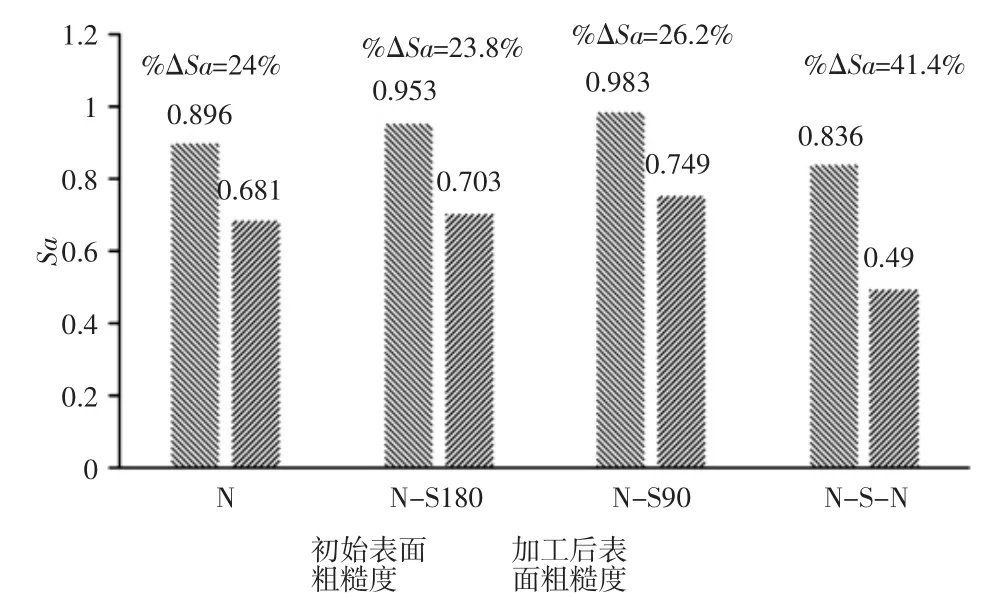

从图3中可以看出,无论采用何种磁极设置形式,均可以有效降低加工区域的表面粗糙度。经过计算,N、N-S180、N-S90和N-S-N四种磁极设置形式下所得工件表面粗糙度改善率分别为24%、23.8%、26.2%和41.4%。实验结果表明,N和N-S180情况下的工件表面粗糙度改善率基本相同;N-S90时的粗糙度改善率比前两种情况稍高;采用N-S-N型磁极设置形式时粗糙度改善率最高为41.4%,工件表面粗糙度由初始的0.836μm降至0.49μm。

图3 磁极设置对表面粗糙度的影响Fig.3 The Effect of Magnetic Pole Arrangements to Surface Roughness

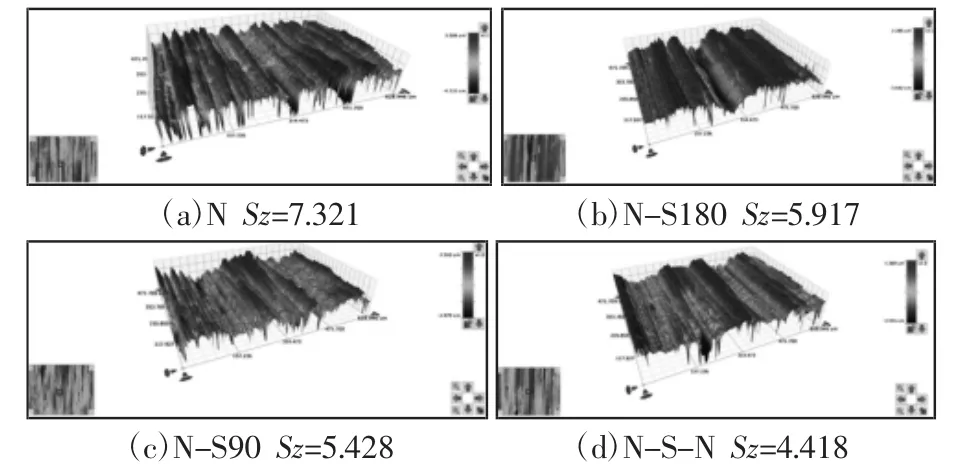

磁力研磨外圆面在不同磁极设置形式情况下得到的工件的三维表面形貌,如图4所示。由于磁力研磨属于微量加工,因此较深的凹谷未能去除,图4中(a)、图4中(b)、图4中(c)和图4中(d)分别代表N、N-S180、N-S90和N-S-N四种磁极设置情况。从图中可以看出工件表面尖峰与凹谷的高度差(Sz)越大,工件表面越不平整光滑。当磁极设置形式采用N-S-N型时,工件磁力研磨后的Sz值最低。这说明此种磁极设置形式下得到的研磨后表面最光滑,表面缺陷最少。

图4 不同磁极设置形式下磁力研磨后的三维表面形貌Fig.4 3D Surface Morphology After MAF under Different Magnetic Pole Arrangements

从实验结果中分析认为:磁力研磨过程中,通常使磁力源的N极正对被加工表面,此时磁极外部的磁力线方向由N极指向S极。当磁极N极正对工件(铁磁性材质)时,工件表面材料在磁场作用下表现为S极,磁场作用下的磁性磨料可以更好的贴合工件表面,进而起到更明显的切削作用。在相同实验参数条件下,NS-N型磁极设置形式中包含两个N极磁力源,而其他三种磁极设置形式只有一个N极磁力源。因此,N-S-N型能得到更好的磁力研磨效果。

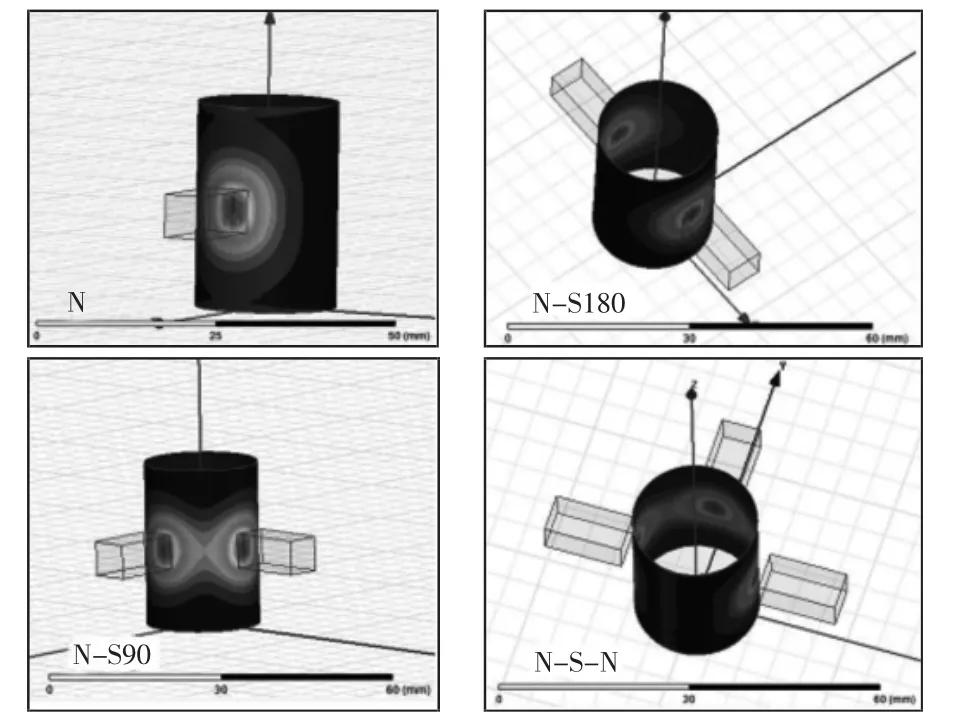

另外,有学者研究证明,较为明显的磁场强度变化梯度有利于提高磁力研磨的研磨力和研磨效率[11]。在ANSOFT软件中根据实际工况建立三维模型并仿真不同磁极设置形式下工件表面的感应磁场分布,如图5所示。当磁极设置形式采用N-S90时,工件加工区域的材料在旋转过程中依次承受N极和S极的作用,在N极与S极90°夹角区域形成明显的磁场强度梯度。因此,NS90型磁极设置形式得到了比单N极更高的粗糙度改善率。当采用N-S180型时,N极与S极相对分布两个磁极间的距离较大,并且夹在两磁极之间的工件也削弱了磁场的相互作用。这就使得N-S180型在工件表面并未形成明显的感应磁场强度梯度,所以N-S180型和单N极情况下的工件表面粗糙度改善率基本相同。

图5 不同磁极设置下的工件表面感应磁场Fig.5 Induced Magnetic Field on Workpiece Surface under Different Magnetic Pole Arrangements

通过观察试验过程,发现N极和S极的设置形式也影响到磁性磨料的分布,如图6所示。在N-S-N型磁极设置形式中磁性磨料在磁场的作用下形成了近似圆弧的磁桥。磁桥的存在增加了磁粉刷的作用面积,进而提升了研磨效果。在N-S90型和N-S-N型两种磁极设置形式中均可以在N极与S极之间形成磁桥。而N-S180型的N极和S极距离太大,未能形成磁桥。所以,N-S90型磁极设置形式下得到的工件表面粗糙度改善率比N-S180型稍高,而在四种磁极设置形式中N-S-N型得到的表面粗糙度改善率最高,因此最优。

图6 N-S-N磁极设置时的磁性磨料分布Fig.6 Distribution of Magnetic Abrasive under N-S-N Magnetic Pole Arrangement

4.2 工艺参数实验结果

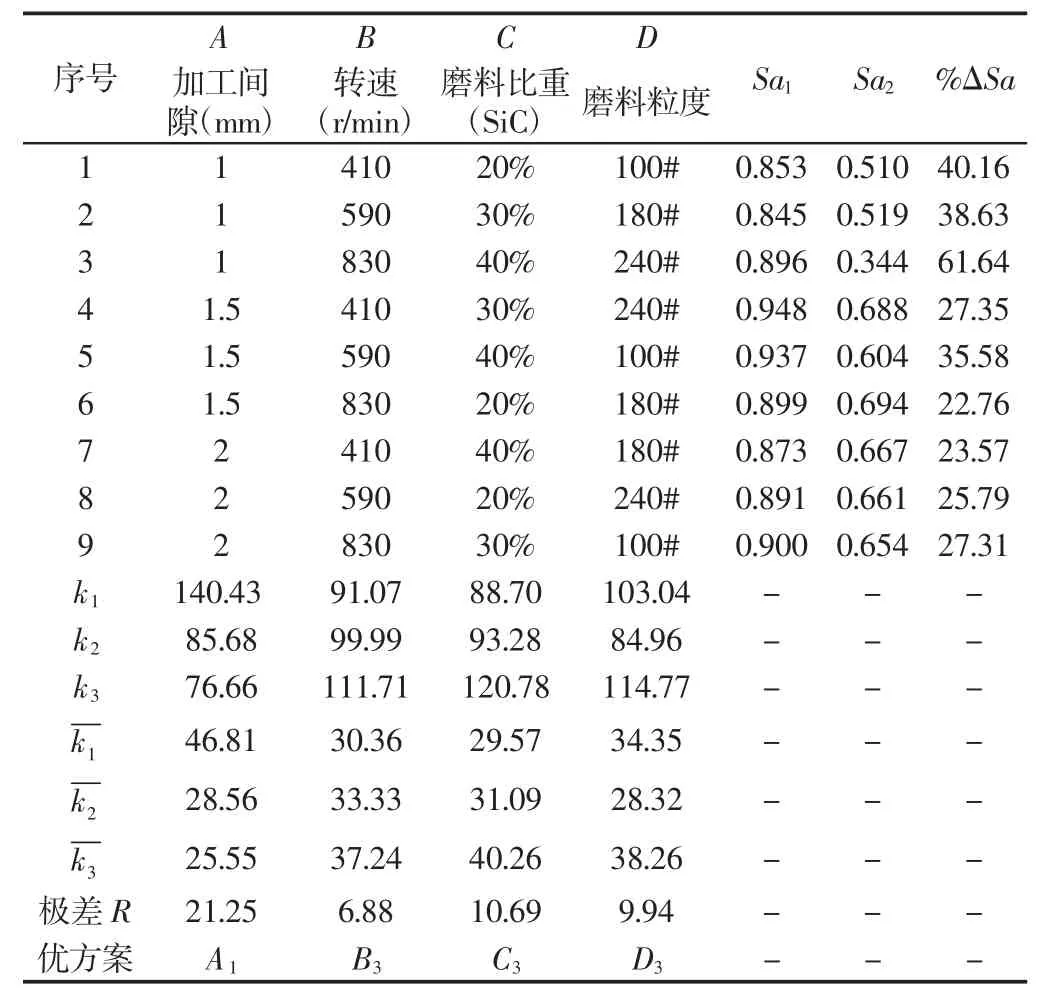

通过上述磁极设置实验得出:四种磁极设置形式中以N-SN型最优。因此,在工艺参数实验中采用N-S-N型磁极设置形式,根据表1工艺参数和表2各因素水平数据进行正交实验,相关计算后的正交实验表及其结果,如表3所示。

表3 正交实验表及结果Tab.3 Table and Results of Orthogonal Experiment

通过对实验结果进行分析,得出各因素的不同水平对工件表面粗糙度改善率的影响趋势,如表3所示。另外,运用极差分析法算出极差R得到各因素对工件表面粗糙度改善率提升的贡献度。由表3可知四种因素对降低工件表面粗糙度的贡献度从大到小依次为:加工间隙、磨料比重、磨料粒度和工件转速。因为加工后工件表面质量越高粗糙度改善率就越高,因此选择各因素对应的最高%ΔSa值的水平为磁力研磨外圆面优化后的参数组合:加工间隙1mm、工件转速830r/min、SiC比重40%和240#的SiC磨粒。从表3中可以看出,粗糙度改善率随着加工间隙的增大而减小。这是因为工件表面感应磁场强度随着磁极与工件表面的距离增大而减小。当加工间隙为1mm时,工件表面具有较高的感应磁场强度,贴覆在工件表面的磁性磨料受到较高的磁场力作用,使得磁力研磨后的工件表面质量更好。工件表面粗糙度随工件转速和磨料粒度的升高而降低。分析认为,随着工件转速的升高以及磁性磨料中起到切削作用的SiC比重增大,单位时间内工件表面材料承受的切削作用(单位时间内工件材料受到的切削次数和单位时间内参与切削的磨料数量)增强,使得研磨后的工件具有更好的表面质量。

为了进一步研究磁力研磨后工件的表面情况,选取未加工表面和正交实验3号参数组合得到的加工后工件表面,对比观察加工前后工件的表面相貌。工件加工前后的二维表面形貌,如图7(a)所示。工件初始表面由外圆磨削制成,图中箭头a所指方向为外圆磨削产生的加工纹理方向。工件的初始表面分布有较多的磨削裂纹,表面有轻微的氧化现象,整体表面质量较差。经过磁力研磨后,表面质量得到明显提升,表面氧化层被完全去除。在本次实验中,磁性磨料与工件的相对运动方向与加工纹理方向平行,这种运动方式不利于表面纹理的去除,并且磁力研磨本身属于微切削的范畴,这就使得表面较深的凹坑(箭头b)和较高的尖峰不能得到完全的去除。但是,研磨后的综合表面质量较研磨前的表面有明显的提升。

图7加工前后工件二维、三维表面形貌Fig.7 Two-Dimensional and Three-Dimensional Surface Topography of Workpiece Before and After Machining

图7 (b)中展示了磁力研磨前后工件的三维表面形貌。从加工前工件的三维表面形貌可以看出,由于磨削砂轮粒度号较大以及机床自身的振动,导致磨削后的工件表面具有明显的加工纹理,尖峰与凹谷排列密集,并且在表面中存在大量的细微毛刺,尖峰与凹谷的最大距离差Sz达10.944μm。经过磁力研磨后,工件表面的毛刺被全部去除,尖峰与凹谷的最大高度差降至3.441μm,工件的表面平整度明显提升。由于磁力研磨本身为光整加工工艺,只能对工件表面进行微切削,对于较高的尖峰尚不能一次去除,需要多次加工。综合对比加工前后工件的表面形貌(二维和三维),磁力研磨可以有效提升外圆面的表面质量。

5 结论

(1)采用控制变量法,对磁力研磨Q345外圆面的四种磁极设置形式进行了试验研究。实验结果表明:在其它参数一定的情况下N-S-N型磁极设置形式得到工件表面质量最高,其表面粗糙度改善率达41.4%。(2)利用正交试验法研究磁力研磨外圆面的主要工艺参数对表面质量的影响,通过对比和分析正交实验结果,得出优化后的参数组合为:加工间隙1mm、工件转速830r/min、SiC占磁性磨料总比重的40%、SiC磨料粒度240#。(3)从工件表面形貌中可以看出,磁力研磨后的工件表面质量得到明显提升。表面细微毛刺和氧化层被全部去除,尖峰与凹谷的最大高度差Sz从初始的10.944μm降至3.441μm。