轮胎帘线缺陷特征提取的图像处理算法研究

徐 培 ,马铁军 ,2,林丽红

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.广州华工百川科技股份有限公司,广东 广州 510530)

1 引言

X射线因具有良好的穿透性和可成像性,被广泛应用到无损检测中。文献[1-2]建立了用于图像分析、检测和评估的X射线图像的公共数据库;文献[3]采用小波多尺度特征提取达到检测焊缝X射线图像缺陷的目的;文献[4]提出了一种X射线图像的多特征分析法,该方法可检测铝铸件的缺陷,检测结果准确率高;文献[5]采用多个预测视角作为分类器来提取图像特征,完成铸件的检缺陷测;文献[6]提出了多类分类和最小距离、最近邻域及模糊邻域三种算法对多类焊接缺陷X图像进行分类识别。

当前技术比较成熟的轮胎X射线检测设备来源于西方发达国家,如德国的依科斯朗、法国的赛博耐特等[7-9]。国内对轮胎检测图像分析系统的研究也获得一定的成果,文献[10-11]提出了X射线轮胎缺识别算法,实现了快速检测。目前工程中应用的的图像处理软件系统较难实现缺陷完全自动检测,而依靠肉眼判断轮胎缺陷问题容易造成视觉疲劳而引起误检漏检,人眼在识别过程中也容易受主观影响,且检测过程效率低下。开发出快速、可靠、实时性的缺陷检测算法是实现轮胎X光图像缺陷自动检测的关键。

2 轮胎钢丝帘线缺陷检测与分类

2.1 轮胎X射线成像原理

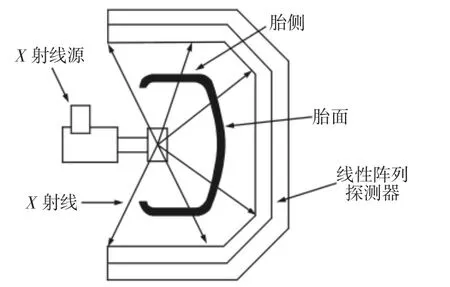

轮胎X射线无损检测的原理是当强度均匀的射线透过轮胎时,轮胎内各组成部分的厚度和密度差异都会使射线的衰减量不同,通过探测器检测穿过轮胎的射线强度就可以获得轮胎内部结构图像,从而进行轮胎内部缺陷识别。

轮胎X射线检测使用的U型探测器,如图1所示。基于CMOS感光元件的传感器可以接收不可见的X射线信号,U型设计可以使探测器同时检测到胎面和胎侧,机械旋转装置带动轮胎旋转一周,便可实现整条轮胎的信息采集。轮胎X射线成像示意图,如图2所示。由X射线源发射出强度均匀的射线,X射线穿透轮胎,便携带了轮胎内部结构信息,探测器阵列接收射线信息经过电子信号转换、A/D转换存储为数字图像信息,便可输入计算机进行图像处理和分析。

图1 U型探测器Fig.1 U-Type Detector

图2 轮胎X射线成像示意图Fig.2 The Sketch Map of Tire X-Ray Image

2.2 轮胎帘线缺陷分类

钢丝帘线主要的质量问题包括:杂质、断开、弯曲、疏线、帘线交叉、帘线接头错位等。杂质是生产中胎内混入异物导致,该缺陷的X射线图像,如图3(a)所示。帘线断开由于钢丝的质量问题或者帘线张力过大等原因,使帘线断开,胎体帘线断开,如图3(b)所示。帘线弯曲由于压延过程中位置放置不当、定型压力过大等原因产生帘线弯曲,如图3(c)表示。疏线因钢丝帘线的残余应力过大、压延中的工艺参数选用不当等原因,容易引起帘线分布不均匀,即疏线现象。胎体帘线疏线,如图3(d)所示。帘线交叉是帘线的张力过大或裁断时帘布翘曲等原因会引起,胎体帘线交叉,如图3(e)所示。带束层顺线,带束层是由交叉分布的三层钢丝帘线构成,其中沿着接近周向方向的两层帘线与胎体帘线方向一般成(70~78)°,形成轮胎的缓冲层。带束层帘线可以防止轮胎发生周向变形,并且承担了轮胎大部分的内应力。由于生产中的操作失误可能会引起近周向排列的两层帘线沿着同一方向分布,产生顺线现象,如图3(f)所示。比较各缺陷特征发现,帘线交叉、杂质及断线问题都是在图像的某一局部范围,把这几种归纳为局部缺陷类;帘线弯曲属于曲线上的问题,其中胎体西瓜状疏线、帘线分布不均匀一般伴随着帘线弯曲,可分为曲线缺陷类;对于带束层疏线和顺线问题,都是在纹理的方向排列中出现了某些变化,所以归为纹理方向缺陷。

图3 轮胎帘线缺陷X射线图Fig.3 Tire Cord X-Ray Image with Defects

3 基于帘线统计的缺陷特征识别

3.1 弯曲帘线的纹理模型

一条帘线水平方向上完全笔直,则线上所有像素点的行数都一样;帘线发生弯曲,则线上的像素点的行数跨越范围会因弯曲程度的不同而变化。换而言之,曲线的弦弧距-弦长比会随着弯曲程度的增大而提高。因此,取弦弧距-弦长比作为帘线的提取特征之一,如图4所示。

图4 弦弧距-弦长图Fig.4 Chord Arc Distance-Chord Length Diagram

从另一个方面说,线条的陡峭水平能够用其斜率度表示,一条曲线的弯曲程度可根据斜率的变化率即曲率判断。因此,也可以把曲线的斜率和曲率的统计情况作为帘线提取的特征。对图像中曲线上某个像素点的曲率可用该点两边的斜率变化程度即两者差分来表示。

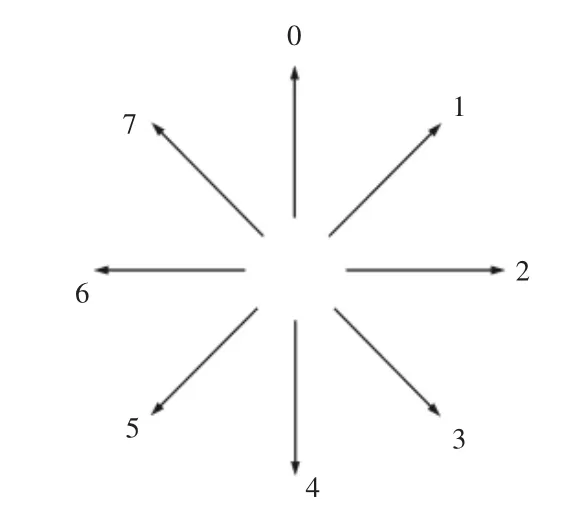

图像像素点的周围最多只有八个相邻点,将各个邻域点的方向按照顺时针方向编码为(0~7),如图5所示。以曲线上的某个点为起始点,顺次跟踪曲线上的所有点,把各像素点的下个点方向以编码形式记录下来,就可以把这条曲线表示出来。因为这种描述曲线的编码记录方式要消耗较多的数据量,因此现在有改进这种描述方式的方法,即把像素点的斜率大小和该斜率延续的像素点个数即该斜率的长度函数这两者集中用一个数字表示出来。目前,这种编码方式的边界链是比较常用的。按照边界链编码的方式也可以定义差分链编码,即对某点两边的斜率作差分计算后进行编码。将图像中各像素点的曲率近似为两边的斜率之差,即:

式中:r—像素点的曲率;K1、K2—像素点两边的斜率;Si、Sj—该点的水平和竖直坐标—下一个点的水平和竖直坐标

对经过骨架化处理的图像进行特征提取,采用弦弧距-弦长比和曲率、斜率作为提取的特征,以识别弯曲缺陷。

图5 每个像素点的八邻域方向Fig.5 Eight Neighborhood Directions for Each Pixel

3.2 断线、交叉、杂质缺陷的细化图像特征

轮胎图像的曲线特征提取必须以细化图像为基础,经典细化算法是将线条或者区域“层层剥离”,使图像的线条或者区域变得更细,细化算法的图像处理结果是一个二值骨架图。根据计算过程是否采用迭代方式将细化算法分为迭代算法和非迭代算法。迭代算法是根据上次的迭代结果进行本次的细化运算,如此重复迭代直到获得单像素的骨架线条,迭代算法具体又分为串行和并行算法。非迭代算法是根据距离变换或者游程长度编码进行运算,计算过程仅需遍历一次图像便可实现。

采用形态学二值化[12-15]的细化算法对原始图像进行处理,在细化前先使用伽马校正去除图像背景,帘线断开、含杂质及交叉的三种缺陷细化图像经过多次迭代计算后的细化图,如图6所示。图像细化的效果较好,细化后可方便进行曲线特征提取。断线的线端点出现在图的非边框附近,含有杂质和交叉的帘线细线出现了三条甚至四条线汇合的情况。

图6 三类缺陷的细化图像Fig.6 Three Kinds of Defects of Thinning Image

3.3 缺陷特征识别

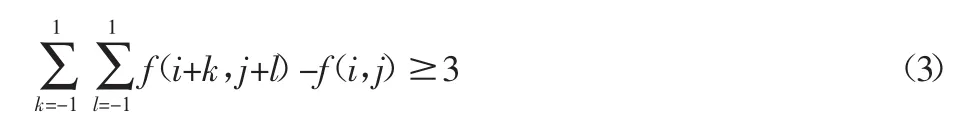

首先要搜索出所有曲线的起始点。在一幅二值图像内,在曲线上从起点到邻近几个点的前进方向应为像素点列数增加的方向,曲线的起点(i,j)的灰度级f(i,j)=1(即它是细线上的点),以该点为中点、宽度为3的邻域的灰度总和为1,如下式表示:

从各个起始点开始跟踪曲线,搜索当前像素点的(3×3)邻域内除了已搜索点外的其它7个邻点,记录该点的位置、斜率及曲率等编码信息。搜索到的邻点为当前点的下一个点,并作为下次搜索的起始点,进行下一次的信息采集,如此往复,直到搜索到曲线的终止点。采集完一条曲线上所有像素点的特征信息。在搜索中出现以下几种情况可能出现缺陷:

(1)若搜索到的起始点或终止点不在图框附近位置,则该点可判断为断点;

(2)某点(3×3)邻域灰度值总和大于等于3,如下式表示,则该处可判断出现交叉或者杂质;

(3)计算曲线的弦弧距-弦长比、斜率和曲率的统计结果,依据下式判断,以三个特征作为区分该帘线是否弯曲的判断标准。

式中:l—弦长;d—弦弧距;

Td/l—弦弧距-弦长比阈值;

P—斜率或曲率;

TP—斜率、曲率阈值。

断线、杂质、交叉三种局部缺陷的检测结果,如图7所示。检测到的曲线起始点和终点在图像的非边框附近,如图7(a)所示。检测结果该处存在断线缺陷;存在着交叉点,如图7(b)、图7(c)所示。尤其对图7(b)含杂质缺陷的图像,判断检测结果该处均有缺陷。

图7 局部缺陷检测结果Fig.7 The Detection Results of Local Defects

弯曲帘线的细化图,如图8(a)所示。搜索到该图38条曲线,说明了弦弧距-弦长比值主要集中在0.25左右(去掉顶端和底端几条因裁剪得到的短线),如图8(b)所示。对比该图可知该帘线弯曲较明显。斜率和曲率直方图可以表示出特定的斜率和曲线出现的频率,斜率为0的部分表示水平直线。曲线的斜率直方图,如图8(c)所示。大部分的像素点的斜率不为0,主要集中在图像的右侧。曲线的曲率直方图,如图8(d)所示。曲率为0的部分代表了该处是直线或者平滑处,曲率不为0的部分说明该点存在一定斜率变化。从弦弧距-弦长比、斜率和曲率分布情况来看,可以判断钢丝帘线存在弯曲缺陷。用同样的方法判定帘线细化图8(e)的帘线情况:弦弧距-弦长比集中在0.3,大部分像素点的斜率和曲率值为非0,因此判定该钢丝帘线存在明显弯曲。

图8 弯曲帘线特征提取结果Fig.8 Results of Curved Line Feature Extraction

图9 帘线特征提取结果Fig.9 Results of Cord Feature Extraction

帘线存在轻微的弯曲,如图9(a)所示。弦弧距-弦长比集中在0.08附近,如图9(b)所示。斜率直方图和曲率直方图的有1/3的像素分布在非零位置,帘线的轻微弯曲使其出现这样斜率和曲率分布,如图 9(c)、图 9(d)所示。正常帘线的细化图,如图 9(e)所示。帘线有轻微倾斜趋向,因此图9(f)的值集中在0.055左右,该值比较小,斜率直方图和曲率直方图中,只有少部分像素点分布在非0位置,因此可以判断该图的帘线没有弯曲,如图9(g)、图9(h)所示。

对比图8和图9发现:图8的曲线弯曲比较明显,计算得到的弦弧距-弦长比较大,而且它们的斜率直方图和曲率直方图大部分分布在非零位置。而对于图9的两种帘线图,曲线变化比较平缓,因此弦弧距-弦长比较小。图9(a)的帘线弯曲只出现在局部位置,而且弯曲程度不大,这种情况仅仅根据弦弧距-弦长比是难以检测弯曲程度,需要配合检测斜率和曲率值的统计情况,以完成帘线弯曲检测,实验结果表明弦长-弦弧距特征反应了整条帘线的平直程度,斜率和曲率则体现了帘线局部的弯曲程度。

这种对已细化的图像提取特征,要求细化图像质量较高。如果对一条平直线段细化时出现图8的情况,则容易出现一些斜率和曲率不为0的情况。在图9(e)中由于噪声影响,有少量细化线出现图10(a)的情况,所以图9的斜率直方图(g)和曲率直方图(h)出现少量像素点分布在非零位置的情况。图9(a)受噪声影响比较严重,细化图像在某些局部出现图10(b)的情况,因此曲率直方图有少量点分布在2或-2处。

图10 细化处理图Fig.10 Thinning Processing Diagram

4 结论

在轮胎帘线细化图上提取了帘线的统计特征,包括帘线的起点和终点位置、像素邻域的目标灰度总和、弦弧距-弦长比、斜率分布及曲率分布的五项特征,其中帘线的起点和终点位置用于判断断线缺陷;像素邻域的目标灰度总和可识别杂质及交叉问题;弦弧距-弦长比、斜率分布及曲率分布可检测弯曲情况。通过正常帘线图和缺陷帘线图的对比实验可得到下面的缺陷判断准则,当不在图框附近位置检测到起始点或终止点时,可判断存在断线缺陷;当某点(3×3)领域灰度值总和大于等于3时,可判断该邻域存在交叉缺陷或杂质缺陷;当弦弧距-弦长比、斜率、曲率分布在离零轴较远区域时,则判断帘线存在明显的弯曲缺陷。

由于该方法进行了二值细化预处理和局部灰度统计分析,并且只涉及到一阶统计运算,没有迭代计算,所以抗干扰能力强,速度较快,能满足现场在线检测要求。