新型预制架空保温管技术及其应用

顾景磊,钟升楷

(1.宁波万里管道有限公司,浙江 宁波 315800; 2.浙江大学 能源工程学院热工与动力系统研究所,杭州 310027)

0 引言

在工业生产、生活采暖等领域中,需要从供热系统中汲取并使用大量热能。热力发电厂作为供热系统的“心脏”,源源不断地提供热能,而热力管道则发挥着“血管”的作用,是输送水、蒸汽等热能承载介质的重要基础设施。目前,集中供热系统的热水管网,即使有良好的保温措施,其散热损失仍占总输入热量的5%~8%[1],而对于温度更高的高温蒸汽管道,散热损失将会更大。在我国的电力发展“十三五”规划[2]中,推进集中供热,逐步替代燃煤小锅炉,减少燃煤污染成为重要的发展方向,而集中供热规模的不断扩大必然使得供热管网的输送距离不断加长[3]。由于高温热能的品位高于低温热能[4],因此热力管道的保温性能将直接影响热网系统的能源利用效率与环境经济效益。

本文介绍了一种新型预制架空保温管,阐明了其相较于传统架空保温管(传统管)的优势,并对比研究了分别使用预制架空管与传统架空管的两个项目,为往后类似项目的规划建设提供借鉴。

1 新型预制架空保温管技术及其优势

在供热系统中,为了降低热能在输送过程中向环境耗散的量,同时防止管道表面温度过高造成烫伤事故,保温管成为长距离供热系统中的关键设备。

传统管常使用岩棉、玻璃棉等软质保温材料[5],也使用硅酸钙等硬质保温材料。软保温材料的优点是初始投资低,短期效果不错,缺点是抗压能力差,易受外力作用而变形,长时间使用后还易发生沉降,造成保温层上薄下厚,保温性能下降。硬保温材料则解决了软保温材料易坍塌、不抗压的问题[6],使用寿命较长,但硬质材料与工作管间以及硬质材料相互之间均难以紧密贴合,易形成缝隙而发生对流换热。不管是使用软质还是硬质材料,传统管的施工方法均是先安装工作芯管,然后在现场进行保温层及外防护层的施工。由于现场保温施工的辅助机械设备少、地形复杂、工作环境恶劣,制作出的保温管具有许多缺陷[7]。

(1)隔热管托的支架形式使得工作管与支架间没有完整的保温材料,管托与保温材料在管道轴线方向上有缝隙,散热量较大。

(2)现场施工条件差,主要是手工作业,无机械辅助,施工工期长、质量可控性差、整体保温性能较差。

(3)由于传统管存在缝隙,施工中需采用软质保温材料进行嵌缝,现场嵌缝施工耗时费力,监理困难,故通常嵌缝效果不佳,造成整体保温性能下降。

文献[8]中详细介绍了各类预制直埋保温管,可见预制保温管技术在直埋管道项目中已经得到了广泛的使用,而架空管使用预制方法进行建设的还较为少见。针对传统架空保温管的各种缺点,本文介绍一种新型预制架空保温管技术[9],与传统管的技术特点对比如图1所示。

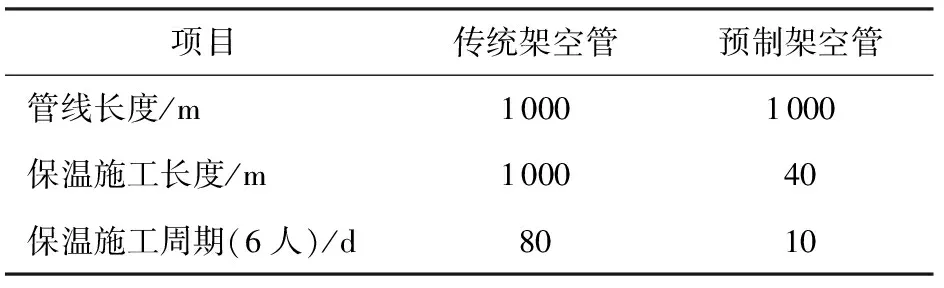

与传统管不同,新型管采用了工厂预制保温管的模式,在工厂内制作保温结构及外防护层并包装后运输至现场,然后采用机械设备辅助安装。现场安装工作仅包括各节成品管道的架设连接及接口处的保温施工,大大提高了现场施工效率。以直径为600 mm、总长1 000 m的蒸汽保温管道的施工过程为例,在不考虑天气因素的影响下,2种保温管保温施工的周期对比见表1。

在保温结构上,传统管通常仅使用单种保温材料——硅酸钙,而块状硅酸钙间常出现缝隙,需要进行现场嵌补,否则将发生严重的漏热。新型管为了解决缝隙问题,采用了3层复合保温结构。硅酸钙和工作管间的缝隙由最内层的软保温材料填补,减少了对流换热,提高了整体保温性能;软保温层较薄,可使用比玻璃纤维毡导热系数更低[10]的硅气凝胶复合毡;同时,新型管硬质保温层外层增加了聚氨酯泡沫保温层。在工厂内,将敷设好硬保温层的半成品管道放入模具中,注入聚氨酯原料液发泡成型,聚氨酯完整包裹住硬保温层,使保温管成为无缝整体,整体保温性能大大提高。

图1 传统架空管与新型预制架空管技术特点对比

项目传统架空管预制架空管管线长度/m10001000保温施工长度/m100040保温施工周期(6人)/d8010

传统管采用冷态敷设的办法,而工作芯管热态下会发生膨胀,造成缝隙增大,12 m长的直管出现20条缝隙,整体保温性能下降严重。新型管采用热态敷设的方法,在架设连接好各节保温管后,通气使其达到热态。得益于聚氨酯保温层的包裹作用,保温管内不会出现缝隙。工作芯管受热膨胀而延伸的部分全部出现在芯管连接口处,此时缝隙缩减为各节管道头尾2条,可对其进行集中保温处理,效率提高的同时保温性能也得到提高。

传统管在架设工作管时使用隔热管托将工作管与支架隔开,新型管由于在工厂已制成成品,支架与工作管间有完整的保温材料,没有导热较好的热桥存在,整体保温性能进一步提高。

2 新型预制架空保温管在供热项目中的应用

表2为传统架空管与新型预制架空管的投资成本对比分析,可以看出,在初始投资中,使用新型管的二期工程土建费用相同,材料费用相较于一期工程增加了28.9%,管道施工费用降低了36.9%,材料及管道施工费用总额增加了14.1%。可见,由于将保温施工转移至工厂内进行且使用了优化的保温结构,新型管项目中的材料费用增加,但现场施工效率提高,管道施工费用降低。总体上看,二期工程的总投资增加了12.06%,但项目建设周期缩短了50%,提高了项目建设的工作效率。使用优化的保温结构虽然导致成本上升,但管道热损明显下降,下面分析热损下降带来的收益。

表2 明州北线一期、二期供热管道项目初始投资对比

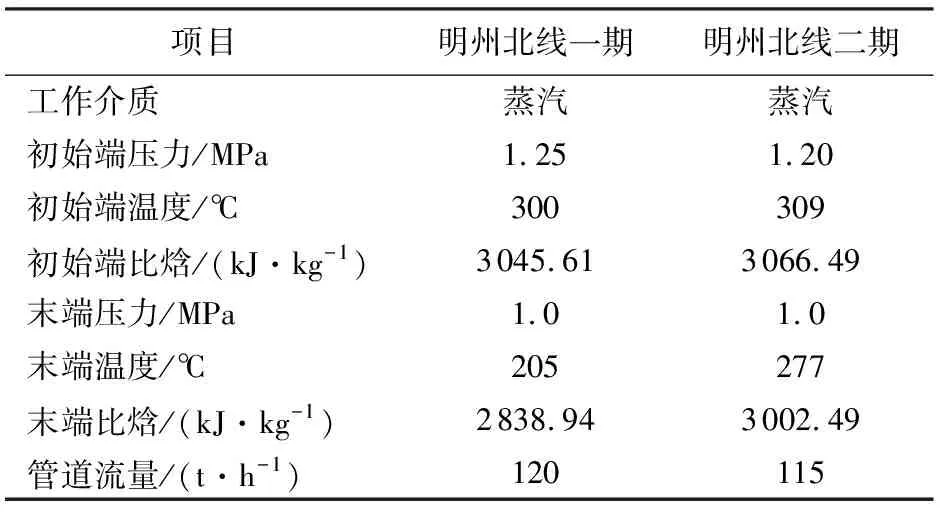

明州北线一、二期工程均已建设完毕,管道实际运行后,通过测量管道始端和末端的供热蒸汽参数,可计算供热蒸汽在管道内的散热损失。两期项目在管道始段与末端的供热蒸汽参数见表3。

表3 明州北线一期、二期工程供热参数对比

管道热损计算公式为

(1)

式中:Q1为管道热损,W/m;h2为管道末端比焓,kJ/kg;h1为管道初始端比焓,kJ/kg;qm为管道流量,t/h;L为管道长度,m。

经计算,一期工程的管道热损为984 W/m,二期工程的管道热损为255 W/m。由此可见,新型预制架空保温管的使用大大降低了供热管网中的散热损失。为了更加直观地展现新型管的节能效果,可对比两期管道的年散热损失。

Q=Q1×3.6×L×24×365 ,

(2)

式中:Q为管道全长每年热损,kJ;L为管道长度,7 000 m。

经计算,使用新型管的二期工程每年可减少热损失160 960 GJ,假设锅热效率为80%,管道效率为100%,相当于每年节约标准煤6 865 t[11]。按热值为24.3 MJ/kg、单价为850 元/t的宁波动力煤计算,每年可节约704万元。因此,尽管二期工程总投资为2 933.7万元,但投资回报期仅为4.17 a,经济效益显著。同时,二期工程每年可减少排放二氧化碳约17 114 t,粉尘约4 668 t,二氧化硫约515 t,氮氧化物约103 t,环保效益显著。新型预制架空保温管的使用使项目在不提高投资费用的基础上,有效缩短了建设周期,同时大大提高了管道的保温性能,提高了热能利用效率,环保与经济效益良好。

3 结束语

传统的架空保温管存在支架热损大、温差缝隙大、保温性能低、施工周期长、保温施工质量难以保障等诸多不足之处。新型预制架空保温管在施工流程、保温结构、支架结构、敷设方法、缝隙处理工艺等方面上均做出了改进。实际应用表明,新型管的使用,不但缩短了项目现场施工周期,同时还大大降低了供热管道的散热损失,对于增大大型热电机组的供热半径,减少小机组的使用,节约煤炭资源,减少环境污染具有重要意义。