680 MW超超临界机组真空突降原因诊断

董霖,曾雅洁,沈阳,刘明星,张志勇,马勇

(1.华电电力科学研究院有限公司,武汉 430000; 2.中国电建集团湖北工程有限公司工程建设公司调试分公司,武汉 430000;3.西安热工研究院有限公司,西安 710032)

0 引言

汽轮机凝汽器的真空状态直接影响机组运行的经济性和安全性。真空系统泄漏将增加冷源损失,降低循环效率。1台600 MW的汽轮机真空下降1%,热耗增加0.05%[1]。而且空气进入凝汽器会使凝结水含氧量升高,形成腐蚀锅炉和汽机设备的隐患。当真空值超过保护定值时,还将会危及低压末级叶片运行的安全[2]。

运行机组真空值突然快速下降后又稳定在某一数值是很棘手的问题,操作人员需要在保证设备安全的前提下,快速查找问题原因并将其消除,使机组正常运行。面对相对庞大的真空系统,查找漏点非常困难,需要利用专业的检漏仪器及丰富的查漏经验来排除故障[3]。

1 真空突降事件经过

1.1 系统介绍

某电厂#4汽轮发电机组采用东方汽轮机厂引进日立技术制造的超超临界压力汽轮机,其型号为N680-25/600/600,形式为超超临界、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机。

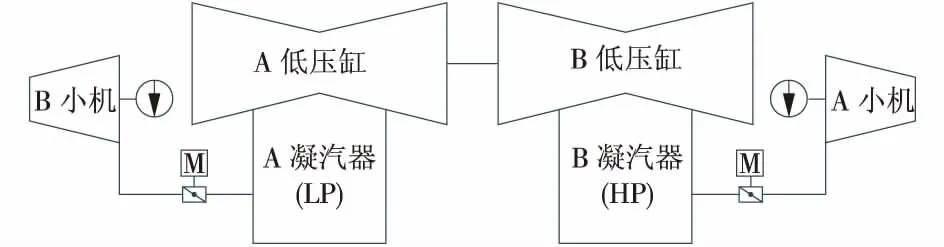

机组配置有2台容量为50%锅炉最大连续蒸发量(BMCR)的汽动给水泵和1台容量为30% BMCR的启动及备用电动给水泵。其中,小汽轮机与主汽轮机共用1套轴封系统和凝汽器,A小机排汽进入B凝汽器(高背压侧,HP),B小机排汽进入A凝汽器(低背压侧,LP),如图1所示。

图1 小机排汽至凝汽器示意

1.2 事件发生经过

#4机组在2016年11月完成小修后进行了凝汽器灌水查漏工作。再次启动后出现真空下降,其真空值比运行中的#3机低0.6 kPa,而以往相同工况下#4机的真空值均高于#3机。#4机组A凝汽器的真空值逐渐低于B凝汽器的真空值。进行真空严密性试验发现:A凝汽器真空下降速率为950 Pa/min;B凝汽器真空下降速率为242 Pa/min。据此试验结果,运行人员开始排查真空泄漏点,同时进行真空泵切换、提高轴封母管压力(由65 kPa升至71 kPa)等操作,真空值无明显变化。

真空严密性试验4天后,#4机组负荷630 MW,在运行人员无任何操作的情况下,其凝汽器真空值3 min内由94.2 kPa下降至91.2 kPa。运行人员紧急启动备用循环水泵和备用真空泵维持真空。为将凝汽器真空保持在设计规定的范围内,须进行真空系统检漏。

2 真空检漏方法

真空系统检漏方法很多,如薄膜法、凝汽器灌水法、泡沫法、超声波法、氦质谱检漏仪法等[4]。每种方法都有其鲜明的特点和局限性,而超声波法和氦质谱检漏仪法是目前常用的在线真空检漏法。

超声波检漏法能准确地判断泄漏点的具体位置,且体积小、重量轻、耗电少、一次性投入成本低;但其易受外界因素影响,抗干扰能力较差[5]。氦质谱检漏仪法灵敏度高、反应时间快、对环境无影响、移动方便[6]、最小可检测率高,是比较优秀的检测方法。

本次真空系统检漏试验采用氦质谱检漏仪法,使用莱宝PhoeniXL300氦质谱检漏仪,设置量程基准为1×10-9Pa·m3/s。

3 真空系统查漏过程

3.1 检查范围

由于#4机组在小修后进行过凝汽器灌水查漏工作,而真空突降情况发生于运行13天后,当时机组负荷率超过90%,因此首次检漏工作范围主要集中在灌水查漏区域之外的部位,如主机2个低压缸前后轴封、汽缸中分面、2台小机后轴封,以及附属的法兰、人孔等。接着在机组运行的状态下,对凝汽器喉部、部分低压加热器、低压旁路等6 m层真空系统进行检查;最后对凝结水泵密封、疏水系统阀门、凝汽器底部放水管道等区域进行逐一排查。

3.2 检查过程

3.2.1 第一次真空检漏

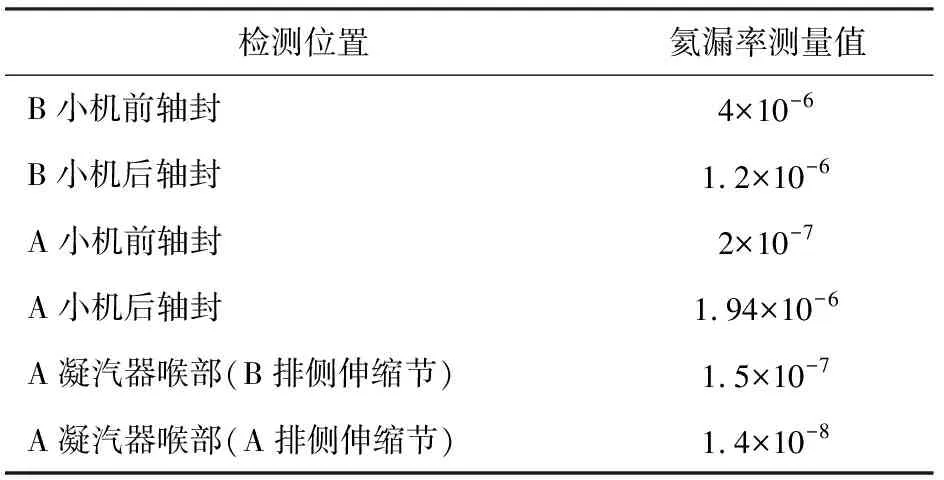

2016年12月5日至6日,机组运行时轴封母管压力为63 kPa,真空检漏中主要漏点情况见表1。

表1 第1次真空检漏情况 Pa·m3/s

由表1可知,2台小机前、后轴封泄漏量较大,可能是由于小机轴封系统供汽不足或回汽过多造成的。B小机前轴封漏量略大于其后轴封,检查其封管道系统,未发现明显问题。

当后期机组因其他原因短暂停机备用时,再次对凝汽器灌水进行查漏,水位灌至3 m,未发现漏点。随后在机组启动阶段,B小机盘车状态下,关小其轴封回汽手动门,凝汽器真空值由89.6 kPa升至93.1 kPa。此时B小机轴封供汽手动门开度已经很大,可调整余量很小,说明供汽系统的泄漏可能性不大,检查重点应放在小机轴封回汽系统。

12月19日,机组带负荷至600 MW,#4机A,B凝汽器的真空值分别是94.18 kPa与94.48 kPa,比相同工况的#3机的真空值低2~3 kPa。全关B小机轴封回汽手动门,#4机真空值无变化且B小机前轴封无冒汽现象;同样调整A小机轴封系统手动门,A小机前轴封冒汽现象明显。因为A小机轴封供汽支管位于小机轴封供汽母管下游,可排除轴封母管供汽系统异常。初步判断B小机轴封回汽系统泄漏是本次问题的主要原因,其回汽手动门可能存在内漏情况。

3.2.2 第二次真空检漏

12月20日至21日,机组运行时,在B小机轴封回汽手动门几乎全关的情况下,将轴封母管压力升至71 kPa,再次进行真空检漏,主要漏点情况见表2。

表2 第2次真空检漏情况 Pa·m3/s

分析第二次的检测数据发现,关小B小机轴封回汽手动门后,2台小机前、后轴封泄漏量较上次检测的数值增大,尤其是B小机前轴封漏量明显增加。

根据经验,氦质谱检漏仪的氦漏率测量值达到10-5量级[7-8],则属于较大的漏点。虽然确定B小机轴封回汽系统存在较大泄漏点,但是其前轴封漏量明显大于后轴封的具体原因需要进一步检查分析。

3.2.3 第三次真空检漏

第二次真空检漏2个月后,机组运行时针对B小机再次进行真空检漏工作,检测数据与12月20日的数据相差不大。

将B小机停运隔离,以检验其对真空系统的影响程度。关闭B小机排汽蝶阀及相关疏水后,凝汽器真空值上升约2.4 kPa。凝汽器真空值上升,进一步确定了B小机系统泄漏是真空值下降的主要原因。

停机后对B小机轴封系统阀门、滤网、流量孔板等管道附件进行检查,均无明显异常。进入B小机排汽装置检查,发现小机排汽口处的后轴封回汽管道(管径为89 mm)弯头背弧处破损,如图2所示。而B小机排汽装置内轴封供汽管道弯头处也因为应力腐蚀产生了大量裂纹,如图3所示。因此基本确认机组此次真空突降的原因。

4 原因分析

图2 B小机后轴封回汽管道破裂情况

图3 B小机前轴封供汽管道裂纹情况

通过真空检漏过程分析认为,在#4机组运行期间,由于B小机轴封管道因受应力腐蚀而产生大量裂纹,随着裂纹的增多、增大,机组真空值逐步下降。B小机轴封回汽管道发生破损导致机组真空值发生突降,当泄漏量与真空泵出力达到平衡时,凝汽器真空值随后又保持稳定。

由于B小机轴封回汽管道破损严重,管道内真空值接近A凝汽器真空值,小机轴封回汽腔室内呈高真空状态,B小机轴封进汽腔室内的蒸汽被直接吸入其轴封回汽腔室。由于2台小机轴封回汽支管汇集在1根回汽母管,B小机轴封系统泄漏也会影响到A小机轴封系统的正常工作。在关小A小机轴封回汽门后,其泄漏量减小,无需进行管道更换。

更换B小机轴封系统管道后,在#4机组启动前,凝汽器真空值可达到95 kPa。机组带负荷后,真空严密性试验结果为:A凝汽器真空值下降速率为174 Pa/min,B凝汽器真空值下降速率为238 Pa/min。两者均低于行业标准(270 Pa/min)[9],试验合格。对B小机前、后轴封位置进行复查,氦气检测量在10-8量级以下,且前轴封漏量小于后轴封,可认为不泄漏。

5 结束语

此次真空系统的泄漏点比较隐蔽,同时由于电厂生产任务重,停机消缺时间紧迫,要求检漏工作人员能够精准判断泄漏点,进而开展针对性的消缺工作。面对这次的问题,检漏人员进行长期跟踪、多次验证,最终确定泄漏位置进行治理,并取得了良好的效果。