干热河谷地区碾压混凝土质量控制措施

张炳初

(中国电建集团华东勘测设计研究院有限公司,浙江杭州,311122)

1 工程概况

观音岩水电站位于云南省丽江市华坪县与四川省攀枝花市交界的金沙江中游河段,是金沙江中游河段规划的八个梯级电站的最末一个梯级,为一等大(1)型工程,以发电为主,兼有防洪、灌溉、旅游等综合利用功能。库容约20.72亿m3,电站装机容量3 000 MW(5×600 MW)。电站拦河大坝由左岸、河中碾压混凝土重力坝和右岸粘土心墙堆石坝组成,坝顶总长1 158 m,其中混凝土坝坝顶长838.035 m,心墙堆石坝坝顶长319.965 m。碾压混凝土重力坝最大坝高为159 m,心墙堆石坝最大坝高75 m。

2 大坝结构设计

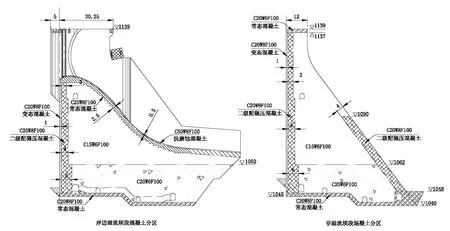

观音岩水电站碾压混凝土重力坝基础垫层为3 m厚C9020W8F100常态混凝土;大坝上游侧为3~6 m宽C9020W8F100二级配碾压混凝土,其中,最外侧1 m宽为变态混凝土;大坝内部1 062 m高程以下为C20W6F100三级配碾压混凝土,1 062 m高程以上为C15W6F100三级配碾压混凝土,除明渠坝段1 052 m高程以下碾压混凝土的龄期为90 d外,其余坝段1 062 m高程以上碾压混凝土龄期为180 d,1 062 m高程以下为90 d。为加强防渗效果,在上游面涂刷渗透结晶型防水材料。岸边溢流坝段和非溢流坝段混凝土分区情况见图1。

3 质量控制综合措施

影响碾压混凝土质量控制的因素有多方面,原材料、配合比、施工工艺、温度控制、施工时间安排、养护等都可能成为导致质量问题的因素,因此,必须从多方面采取有效措施。

3.1 原材料控制措施

水泥、粉煤灰、外加剂、钢筋等主要材料由业主采购,要求提供产品合格证和出厂检验证明,对进场材料按规定的频率和批次进行抽样检测。对于检验不合格的,应向监理报告,并提出处理方案,以保证入仓原材料质量全面合格。材料的抽检成果按月报形式报监理审批。

图1 岸边溢流坝段和非溢流坝段混凝土分区情况Fig.1 Concrete zoning of overflow dam section at bank and non overflow dam section

严格控制砂石料的质量。内控分为“三关、三报、四检测”:三关是进入成品料仓前的质量检查关、出厂的二次抽检关、进入拌和楼的二次筛分关;三报是每周报、月报和双月报,将各单位对原材料的检查结果上报;四检测是砂石系统承包商的内部检测、大坝承包商的外部抽检、监理的质量旁站和抽检、业主中心试验室的试样抽检。

3.2 配合比控制措施

室内配合比经批准和现场碾压混凝土工艺试验验证合格后,参数不允许擅自更改。根据浇筑仓面设计,施工部位混凝土设计标号从混凝土配合比表中查取,提出混凝土施工配料单,并经监理审核签字后提交拌制方可进行混凝土生产。对于未经监理人审签的配料单,混凝土生产及拌制单位有权拒绝生产。

3.3 施工过程控制

3.3.1 施工时间

碾压混凝土尽可能避开高温季节(4~9月),利用低温季节(10月~次年3月)施工。若在高温季节浇筑,应合理选择施工时间,尽量避开中午高温时段,即在傍晚或夜间开仓浇筑,第二天的早晨或上午收仓,减少高温对碾压混凝土的质量影响。

3.3.2 施工方案

(4)求关联度。将关联系数按样本数k求其平均值后可以等到一个m*l的关联度矩阵r(公式6)。m、l分别为机场优势度和旅游业发展水平指标体系的具体指标数量。

在碾压混凝土浇筑前,编制阶段性施工方案和每一碾压升程的浇筑要领图,浇筑要领图要详细说明本浇筑块部位、起止高程、各种混凝土界限、方量、入仓方式、铺筑方向、条带、浇筑层划分、碾压方向、廊道浇筑方式、预埋件位置、数量及预埋方式、机械人员配备、重要工序的施工工艺、浇筑方向等。要领图需监理签字确认,在开始浇筑前向现场施工人员进行技术质量交底,明确仓面指挥长和各工序施工负责人。平层碾压施工工艺布置见图2。

图2 平层碾压施工工艺布置Fig.2 Layout of flat-spread rolling technology

3.3.3 开仓前准备

开仓前,在严格组织内部三检制度合格的基础上,报请监理工程师组织验收,合格后方可开仓。由于碾压混凝土浇筑仓面面积大,必要时可采取分段验收方法,即在浇筑过程中,对验收时需处理完善的部位(如缝面二次污染处理、模板、预埋件、观测仪器)等进行再次验收。

在每仓开始浇筑前,要仔细对现场的准备工作进行逐项检查,检查的内容包括:原材料的储备和品质,拌和楼的完好性,运输摊铺碾压设备的配置和保养,制浆站和输浆管路、入仓道路及冲洗装置、保温防雨材料的准备,现场人员的组织,检测仪器的率定。只有在以上工作全部检查合格后方可开仓。

3.3.4 浇筑质量控制

仓面验收合格后,由监理工程师签署准浇证,质量部门据此开具开仓证,开仓证上注明开仓时间、混凝土标号、VC值控制标准、出机口温度控制标准、设计方量,送拌和楼和现场质控室,由质控室开出混凝土配料单,拌和楼开始生产混凝土。

在施工过程中,必须严格控制碾压层间间隙时间,确保混凝土拌和至碾压完成控制在规定的2 h以内。现场质量员24 h盯仓,对混凝土拌和物进行质量控制。主要对拌和物进行感观性检查,判别混凝土拌和物质量是否处在受控范围内,如拌和物的外观、均匀性、是否有大骨料集中、粘聚性等;同时规范各类原始记录,质量部门按频率完成各项检测项目(如按1/15的频率进行VC值、温度、含气、抗压强度成型等抽样检验,每一条带碾压完成后及时进行密实度试验等),对质量特性进行量化,根据检验结果判断拌和物质量是否处于受控范围。施工中,要严格按照碾压厚度和碾压次数进行施工,监理人员进行旁站,确保碾压到位、过程受控。

3.4 浇筑温度控制

在高温季节施工时,碾压混凝土出机口温度一般控制在12~14℃,浇筑温度控制在17℃。

为加快混凝土运输和入仓覆盖速度,缩短混凝土浇筑时间,减少运输、浇筑过程中的温度回升,对运输混凝土的自卸汽车加设遮阳篷,车箱两侧增设铁皮隔热层,以控制混凝土运输中温度回升。现场尽可能让混凝土运输车辆直接入仓,加快混凝土入仓速度。混凝土碾压完毕后,立即覆盖保温被进行保温,防止太阳直射和外界温度倒灌。当浇筑仓内气温高于25℃时,采用喷雾机对仓面进行喷雾降温,直至混凝土浇筑完毕。

当外界日平均气温降至4℃时,混凝土的浇筑温度不能低于7℃。对于混凝土长期暴露面(含施工层面),用保温被紧贴覆盖,以防冷空气对流,减少坝体内外温差、降低混凝土表面温度梯度。

3.5 洒水养护措施

为防止混凝土表面出现裂缝,待混凝土初凝后对混凝土表面进行洒水或流水养护,2~3 d后在低温时段拆除保温被散热,并对混凝土长期暴露面进行洒水或流水养护,混凝土养护时间不少于90 d(混凝土的设计龄期),由专门的养护小组负责。

3.6 通水冷却措施

碾压混凝土浇筑完成后,需进行通水冷却:

(1)通水冷却的目的主要是削减混凝土初期水化热温升,控制最高温度不超过容许最高温度,并减小内外温差。冷却水管采用内径为28 mm的HDPE塑料管,冷却水管间距为1.0 m×1.0 m,单根水管长度≤300 m,蛇形布置。

(2)冷却水管进口水温为10~15℃,混凝土最高温度与进口水温之差不超过25℃。

(3)通水时间不少于15 d,并应连续进行,前5 d通水流量为1.5~2.0 m3/h,控制混凝土最大降温速率不超过每天1℃;5 d后通水流量为0.5~1.2 m3/h,控制混凝土最大降温速率不超过每天0.5℃。通水结束标准为混凝土温度达到24~26℃。

3.7 缝面质量控制措施

碾压混凝土施工缝及冷缝必须进行缝面处理,缝面处理可以用冲毛等方法清除混凝土表面的乳皮及松动骨料。层面处理完成并清洗干净,经验收合格后,均匀摊铺1.5~2 cm厚的砂浆,然后摊铺碾压混凝土。缝面处理的要求如下:

(1)施工缝先采用低压水冲毛、水压力一般为0.2~0.5 MPa,冲毛在初凝之后、终凝之前进行,一般在混凝土收仓后16~24 h,夏季取小值,冬季取大值;

(2)采用高压水冲毛,水压力一般为20~50 MPa,冲毛必须在混凝土终凝后进行,一般在混凝土收仓后20~36 h进行,夏季取小值,冬季取大值。高压水冲毛作业时,喷枪口距缝面10~15 cm,夹角75°左右;

(3)碾压混凝土浇筑前,施工缝面必须冲洗干净,且无积水、污物等;

(4)为便于施工缝砂浆均匀摊铺、确保施工质量,砂浆稠度宜控制在140~180 mm;

(5)上游防渗区(二级配碾压混凝土)内每个碾压层面,铺2 mm厚水泥煤灰净浆,以提高层间结合及防渗能力。

4 结语

从混凝土钻孔取出的芯样可以看出,混凝土层间结合良好,骨料分布均匀,3 m浇筑层或30 cm碾压层间结合部位无明显痕迹。同时,压水试验等检测结果均满足设计要求。因此,可以认为在干热河谷地区,碾压混凝土施工采取上述综合质量控制措施是有效的,可为今后类似工程施工提供借鉴。