RTG电瓶转场系统升级改造

滕昆

(天津东方海陆集装箱码头有限公司,天津 300456)

轮胎式集装箱龙门起重机(以下简称RTG)是用来进行集装箱堆码作业的起重设备。2010年以前的RTG的动力设备是柴油发电机组,后来由于环保的要求,逐渐采用滑触线供电的方式作业。而RTG不是固定在一块场地的,需要在不同滑触线场地之间运行,在这个转场过程中,我们使用电瓶组为其供电,这就是电瓶转场系统。我公司研究并投入使用此项技术已近8年,由于电瓶属于化工产品,又应用在大功率运动和复杂振动的环境中,因此对此设备系统的整体设计、配件选型、安装调试,以及安全保护都有很高的要求。通过多年应用经验的积累和研究,我们决定对最初的电瓶转场系统升级改造,尤其在安全方面做了大量的改进。

最初的电瓶转场系统,就是在RTG横梁上安装一个电瓶转场房,房内用电瓶架摆放54节200AH,12VDC的电瓶,将所有电瓶串联对设备进行供电。为了市电和电瓶电之间的切换,系统使用大功率交流接触器、继电器和PLC等进行逻辑控制;并使用直流接触器,刀闸熔断器对直流端控制;使用460VAC交流输入充电机对电瓶充电;使用逆变电源提供低压交流辅助用电。控制系统简单直接,安装环境较为粗糙,设计并不完善,经过多年使用,系统老化严重,已经不能满足生产需要。

此次升级改造主要做了以下几个方面的工作,使得电瓶转场系统更加完善,更加合理,更加安全。

1 整体布局升级

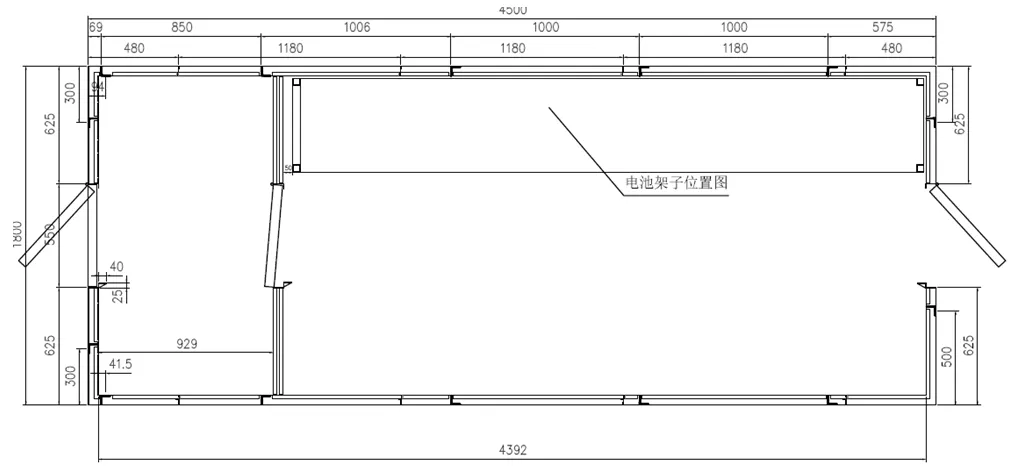

电瓶转场房采用电控与电瓶分隔的方式安装,即电瓶转场房整体分成两个空间,中间用防火自动安全门隔开,一边装配整个电控系统,另一边仅安装电瓶使用,如图1所示。这样做的好处主要有以下三点:(1)空间分配明确,避免电控维修保养时,空间混乱,人员误触电瓶端子,造成直流高压触电。(2)电瓶属于化工产品,单独放置,针对性设计排风、自动灭火和房间温控措施。(3)电控装置与电瓶互不干扰,如遇电力火情,独自的灭火系统自动启动,不会引起另外空间火灾。

图1

2 电瓶转场房整体布置

电瓶房间将两侧布置电瓶,中间留过道的方式改为单侧布置电瓶。单侧布置,把电瓶安装架加高,并与房体焊接在一起,这样人员通道和维修空间就增大很多。维修检查电瓶时,维修人员背后不会有电瓶存在,保证人员安全。电瓶安装架加高后,要求电瓶房间内配有专门的绝缘登高梯。而且由于电瓶在房间内偏放,导致房体重心偏离房间中心位较大,因此在原有电瓶转场房的底基基础上,增加两个承重梁,承重梁支撑房体重心,保证RTG运行过程中,房间的绝对稳定。

此系统存在直流最高740VDC的高压,因此要求电控房间内的布置遵循高压低压分离的原则,高压部分作出明显标识,用以警示,避免维修人员低压作业时,误碰高压触电。

3 工艺升级

此次电瓶转场系统升级,根据以往使用经验,在工艺上做了以下几点提高。

(1)电瓶转场房采用整体焊接,6条立柱支撑,整体顶部吊装形式,外墙壁采用5mm厚环氧板,3层油漆喷涂。根据我们的使用经验,房体侧面墙壁不能使用多板拼装,抽拉方式。这种方式虽然便于拆装电瓶,但是无论滑道再坚固,拼装的再紧密,经过长时间振动环境的使用,都会出现不同程度的房体缝隙,不能满足防雨水要求。(2)老设备上,由于机车运行震动较大,长期使用发现电瓶容易与电瓶架之间摩擦,造成电瓶损伤。因此对电瓶架工艺升级,每一个电瓶支撑底托,在钢结构的表层铺一层三元乙丙橡胶,保护电瓶不被钢结构划伤摩伤,并且不与电瓶材料有任何接触性化学反应。(3)电瓶架每一层靠近墙壁处,安装一排PVC线槽,用于铺设电瓶连接电缆以及电瓶检测线。以前设备无此线槽,检测线和电瓶连接电缆混乱,经常造成细小的检测线损坏,造成重复性故障。(4)电瓶架采用与电瓶房顶部和底部完全焊接的形式,减轻机车运行时电瓶架的晃动。(5)电瓶端子接线,必须配有弹性防松扣垫片,接线紧固后,用红色荧光标识笔进行紧固标识。这一点是防止电瓶接线松动而不容易及时察觉造成电打火的危险。(6)空调底部安装冷凝水接盘,并配备引导管排水。这是由于我们设备所属地夏天环境闷热,容易在空调出风口处冷凝结水,对电气设备造成危险。

4 关键器件升级

由于最初进行电瓶转场系统研发时,技术手段并不丰富,技术参数局限性较大,一些关键器件在市场中没有相应的匹配产品,因此使用了一些定制产品,这些产品不同批次质量波动较大,且订购周期较长,对设备的使用和维护影响很大。另外,系统研发之初,直流高压器件很少且技术并不成熟。因此,此次升级改造,对定制型产品和直流高压器件进行了升级。

(1)老设备充电机是某电器厂定制产品,使用范围极小,故障率较高,采购周期长,现升级为艾默生通用型ER75020T充电机。此充电机是大品牌通用产品,采购便捷。它的LED屏对充电电压和充电电流进行实时监控,电压精度达到正负0.5%,电流精度达到正负0.2A,完全满足使用精度要求。充电机自身保护功能非常全面,具体有输入过压保护、输入欠压保护、PFC母线过压保护、PFC母线欠压保护、输出欠压保护、输出过压保护、短路保护、缺相保护、过温保护和风扇报警。另外风扇采用无极调速,模块通过对输出电流和环境温度的综合考虑进行风扇调速控制。此充电机经过较长时间的使用实践,性能稳定,故障率极低,完全符合设备使用要求。(2)为满足技术参数的特殊设置要求,老设备逆变电源是定制产品。新设备各项参数设定更为完善,采用了日本安川CIMR-EB4A0058逆变电源。此产品运行稳定,便于采购,各项保护功能完善,控制精度较高,故障率极低,完全适合电瓶转场系统。另外一个原因是,RTG本身使用的控制产品就是安川变频器和逆变电源,便于统一管理。(3)将直流高压断路器,由原来体积很大的机械式产品升级为ABB品牌S800系列产品,此产品体积相当于原断路器的十分之一,并且性能更为稳定,安装极其方便。(4)将直流高压熔断保护装置,由原来的刀闸式熔断器升级为ABB品牌OS250D04N2K、OS32GD03K和E91/32 PV熔断隔离开关。根据使用经验,刀闸式熔断器使用在此大功率输出的设备中容易产生电弧,改造为ABB熔断隔离开关十分必要。(5)将直流高压接触器,由体积很大的机械式产品升级为ABB品牌GAF185-10-11 DC20-60V和 AF95-30-11 DC20-60V直流接触器,性能稳定可靠,便于安装布置。

5 逻辑控制升级

RTG在仅是电瓶供电情况下,要有以下逻辑限制,避免电瓶过分放电造成不可逆的损坏:RTG主起升系统动作禁止;大梁投光灯处于常闭状态;设置电瓶低电压限制域,并自动启动。

6 安全环境升级。

电瓶转场系统涉及直流高压,并且电瓶属于化工产品,因此使用环境的安全性异常重要,我们做了以下工作。

(1)装配专业的电瓶检测系统,对电瓶组整体电压和电流进行限制。并对每一块电瓶的电压、电流、内阻、温度进行实时监测,显示在液晶显示屏上,如有异常,立即切断电瓶输入输出,并通过外部警报灯进行示警。(2)装配多功能控制型电能表,对电瓶组输入输出功率,电瓶充电电压电流进行检测显示。另外增加控制点,如电瓶充电电压超过电能表设置的限制域,自动切断充电端,对电瓶的过高压充电损伤进行二次保护(一次保护是充电机本身的功能)。(3)增加电瓶组绝缘监测装置,防止绝缘降低,造成电力火灾。(4)在电控房和电瓶房分别设置相应的自动灭火装置。电控房使用火炭管探点式自动灭火器,电路中哪个点起火,火炭管在哪里溶洞,喷射灭火物质进行灭火。电瓶房使用六弗丙烷自动灭火系统,配置有明火探测器,烟雾传感器,泄压阀和排风扇。当发生火灾时,产生明火和烟雾,灭火罐自动释放六弗丙烷气体,填充房体,绝缘并隔绝氧气,以达到灭火作用。(5)老设备的电控启动是靠电瓶组自身电源,直流高压,存在一定的安全隐患。新的设计增加了一块专门的启动电瓶,电压为直流24V,安全可靠。 (6)电瓶房内所有使用的电缆和绝缘地垫都是阻燃产品,降低火灾风险。(7)直流高压器件与低压器件分隔布置,对高压区域用绝缘树脂板进行隔离,并做明显高压标识,降低维修人员高压触电的风险。

以上就是RTG电瓶转场系统升级改造的具体情况,通过此项工作,设备的稳定性和安全性得到了极大的提高,设备管理更加方便统一,有力的保障了设备生产的需求。