盘式制动器在下运输送机中的选型分析

颜玉

(山东能源重装集团泰装工程装备制造有限公司,山东 泰安 271000)

随着科技的发展,带式输送机在工程领域(水泥、煤炭、电厂、矿山)的应用越来越普遍,应用范围越来越广。结合国内实际使用情况,输送机的主要制动方式分为两种:低速盘式制动器和高速推杆制动器。对于高速电液推杆制动器来说,由于其高速制动,制动快、制动力矩小,散热能力有限、升温快,因此主要应用在小功率输送机上。而对于长距离、大倾角、大功率输送机则一般选用低速盘式制动器,其具有制动力矩大、制动力矩稳定、散热性能好、升温慢,常闭式结构更可靠等特点,更是下运带式输送机制动的最佳选择。其安装布置如图1与减速器的某一低速轴相连或者直接与滚筒输出端连接实现各种工作制动。

图1 盘式制动器在系统中的布置示意图

1 盘式制动器的选型计算

某煤矿运输斜井下运输送机参数:运量Q=1000t/h、运距L=600m、倾角β=-15°、带速V=2.5m/s、带宽B=1200mm、胶带ST1600,传动滚筒直径φ1000mm(2台,双滚筒双电机驱动)。

1.1 输送机的计算

图2 输送机线路缠绕简图

1.1.1 承载段阻力

式中: q — 物料线质量kg/m;

q' — 上托辊的线质量kg/m;

qd — 胶带的线质量kg/m。

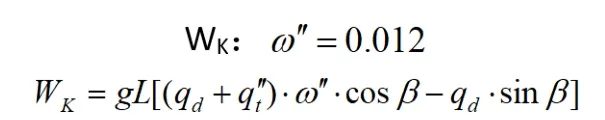

1.1.2 回程段阻力

式中: q'' —下托辊的线质量kg/m;

qd —胶带的线质量kg/m。

1.1.3 各点张力计算

按逐点张力法计算各点张力。

S1,S2= S1+Wz,S3=KS2,S4=S3+WK

其中:K—张力增加系数,1。(为最大限度的计算下滑力产生的发电工况)

根据摩擦传动条件和垂度条件有:

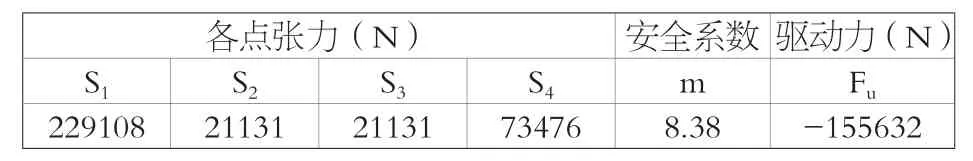

计算结果见表1。

表1 计算结果

1.2 制动器选型计算

1.2.1 制动力Fz的计算

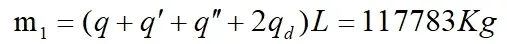

①输送机直线移动部分质量m1

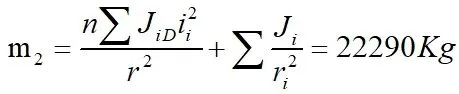

②输送机旋转部分的转动惯量m2

④制动力Fz

Fz= Fa +| Fu |=197654N

1.2.2 制动时各点张力的变化

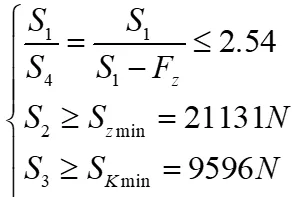

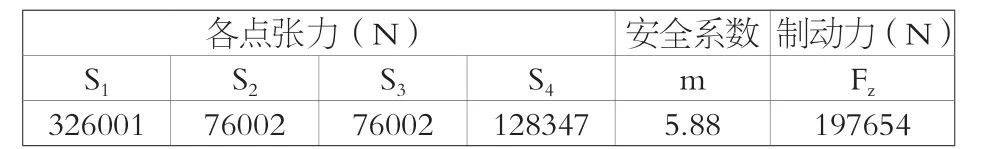

①当选用一台盘式制动器时,相当于在制动时(电机停机,不提供制动力)只有一台滚筒提供(驱动)制动力,此时各点张力:

计算结果见表2。

表2 计算结果

此时张紧点S4点的张力与正常运行时的张力相比,变化较大,张紧力无法满足要求,会出现胶带机制动时打滑的现象,严重时可能出现飞车情况。若按此力设定张紧力的话,胶带强度降低,不能满足使用要求,因此选用一台制动器不合理。

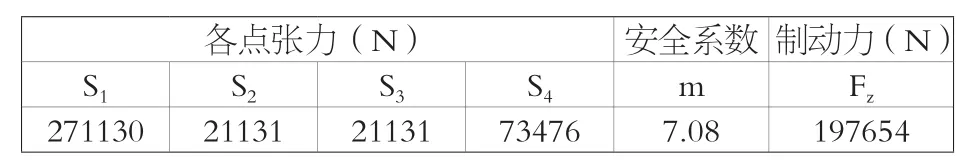

②当选用两台盘式制动器(两个滚筒上各布置一台)时,相当于在制动时(电机停机,不提供制动力)还是两台滚筒提供(驱动)制动力,此时各点张力:

计算结果见表3。

表3 计算结果

此时张紧点S4点的张力与正常运行时的张力相比,没有变化(还是采用的垂度条件计算),张紧力满足要求,因此选用两台制动器双滚筒布置是合理的。

1.2.3 制动器选型

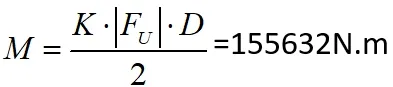

对于下运带式输送机来说,制动力矩M可以直接利用正常运行时的驱动力(制动力)来计算。

式中: K —备用系数,一般取2

D —制动滚筒直径,m

根据相关制动器参数,选择盘式制动器型号:KPZ-1400/96,两台,单台制动力矩为96KN.m

1.3 制动器选型注意事项

①对于下运输送机来说,制动力矩可直接按驱动力计算,考虑两倍的备用系数;

②对于长距离复杂工况的输送机,制动力矩需按惯性力和下滑力计算;

③制动器选型不仅要考虑制动力,还要考虑驱动配比的情况,尽可能与驱动配比匹配(至少和驱动滚筒的数量匹配),如果无法实现,则需要按照制动情况计算输送机的张力,重新核定张紧力及胶带的强度;

④制动器在选型时,应综合考虑制动力距和热平衡等问题,若使用较小的盘径输出较大的制动力矩时,制动盘升温快,温升高,可能造成盘式制动器抱闸失效,发生事故。

2 结语

通过上述分析,在下运带式输送机或长距离复杂工况输送机中选用盘式制动器,对于制动器的使用数量不仅要考虑制动力矩还要考虑驱动配比;对于制动器盘径大小不仅要满足制动力矩要求还要满足温升要求。