原位固化氧化铝悬浮体及其陶瓷性能研究

康 永

(榆林市新科技开发有限公司 陕西 榆林 718100)

前言

高性能陶瓷具有优异的物理和化学性能,强度高、硬度高、耐磨损、耐高温,具有广阔的应用范畴,成为一类具有发展潜质的新型材料[1~2]。粉体制备工艺[3]、成形工艺、烧结工艺和后期加工技术的研究一直是陶瓷材料研究领域的热点。在陶瓷材料的发展过程中,人们越来越认识到成形工艺即陶瓷材料制备技术对发展高性能陶瓷的重要性[4]。好的成形工艺可以制备出复杂的陶瓷零部件,是陶瓷设计和配方实现的前提,是实现陶瓷产品工业化的重要工序。陶瓷的成形方法基本可分为干法成形、塑性成形和胶态成形。传统成形方法在工业上已经获得了广泛应用,但是存在制备工艺复杂,密度梯度及坯体可靠性不高等问题,不适合制备结构复杂、高性能的陶瓷制品。直接凝固注模成形是一种近净尺寸的胶态成形新技术,原理是通过酶催化反应,从而调节pH值到达悬浮体等电点,或者增加盐离子浓度,实现高固相含量悬浮体的原位固化[5]。基于此方法,是否可以改进成为无复杂添加剂,过程更加简化的制备工艺成为本次研究的重点。

胶态成形尽管已经是一种比较成熟的成形方法,但仍存在不足,胶态成形过程相对耗时、复杂。该方法添加剂多,成形过程中对模具材料要求高,常温脱模需要时间长,坯体需要排胶,烧结气氛相对繁琐,需要在真空炉中进行,且氮气作为稳定气体[6~7]。

由于凝胶注模成形工艺中添加的丙烯酰胺单体具有神经毒性,从一定程度上限制了其进一步应用;注浆成形时间长,湿坯强度低,坯体存在密度梯度;注射成形有机物含量高,排除有机物所需时间长,坯体缺陷很多。综上所述,发展一种高效、环保、简易的陶瓷成形方法是当前陶瓷成形工艺的研究热点[8~9]。

直接凝固注模成形是一种新型的陶瓷近净尺寸成形方法。该成形方法操作工艺简单,制备的坯体致密均匀、收缩小、无复杂添加剂,成形过程对模具材料没有特殊要求,可成形各种复杂形状,脱模时间短,坯体不需排胶,成形机理也很简单,充分利用陶瓷悬浮体颗粒自身重力和颗粒间的范德华力来实现原位凝固。

笔者从氧化铝陶瓷入手,采用三聚磷酸钠作为分散剂,研究三聚磷酸钠的添加量对氧化铝悬浮体Zeta电位及粘度的影响,氧化铝的固相含量对悬浮体粘度的影响,进而制备高固相含量、低粘度的氧化铝陶瓷悬浮体。然后利用三聚磷酸钠在高温及中性pH值环境下发生水解的性质实现分散剂失效,从而使氧化铝悬浮体原位凝固成形。研究了温度对氧化铝悬浮体固化时间、生坯抗压强度、烧结样品抗弯强度及密度的影响等。最后通过直接凝固注模成形方法,制备出氧化铝陶瓷坯体及烧结样品,并测试其力学性能、观察微观结构,为高性能陶瓷的制备,提供可靠的理论基础。

1 实验部分

1.1 实验仪器与药品

实验药品参见表1。

表1 实验药品一览

其他化学试剂为分析纯,使用前未精制。

实验仪器参见表2。

表2 实验仪器一览

1.2 实验过程

首先,把分散剂三聚磷酸钠(STPP)、去离子水、氧化铝粉体按照实验配比混合装入球磨罐中,经球磨制备高固相含量、低粘度的氧化铝悬浮体。对氧化铝悬浮体除泡后,通过调节温度原位固化氧化铝陶瓷悬浮体,制备陶瓷坯体。最后,通过干燥、烧结和后期处理制备烧结样品。

1.2.1 氧化铝悬浮体的制备

将氧化铝粉体、三聚磷酸钠、去离子水和氧化锆研磨球(研磨球的直径为5~20 mm,与氧化铝粉体的质量比为1∶2)按预先设计好的配比准确称量好后加入球磨罐中,摇晃均匀,放入球磨机中以转速为400~500 r/min的速度进行球磨,球磨时间为12 h。

1.2.2 固化过程

将制备好的高固相含量、低粘度的氧化铝悬浮体倒入装有转子的锥形瓶中,将锥形瓶放置在磁力搅拌器上搅拌,并用真空泵对浆料进行除气,除气时间为10 min,之后将悬浮体注入涂好脱模剂的无孔模具中,轻轻晃动模具使悬浮体均匀散开,将磨具放入恒温水槽,调节水槽中的加水量,使液面尽量保持在悬浮体液面和模具顶面之间,在设定温度条件下水浴加热直到悬浮体固化,将固化后的坯体脱模进行后续处理。

1.2.3 干燥和烧结

固化后的坯体放入电热鼓风干燥箱中,在70 ℃条件下干燥12 h。随后把坯体放入坩埚,用氧化铝埋粉填埋,放入箱式炉中按照5 ℃/min的速率升温至1 550 ℃下保温2 h。

2 结果与讨论

2.1 分散剂对氧化铝悬浮体zeta电位的影响

采取未添加分散剂、添加0.3 wt%三聚磷酸铵、添加0.3 wt%三聚磷酸钠3组对比试验来研究分散剂对氧化铝悬浮体zeta电位的影响,一方面可以比较加入分散剂对悬浮体zeta电位带来的影响,另一方面可以比较2种不同的分散剂对zeta电位造成的影响大小,选出较好的一组作为最终实验的分散剂。

图1中可以看出,未添加分散剂时,氧化铝悬浮体的等电点在pH为9,表明在此处氧化铝悬浮体不带电荷。在等电点左侧,悬浮体的正电位随着pH的升高而逐渐降低;在等电点右侧,悬浮体的负电位的绝对值随着pH的升高而逐渐升高。当添加0.3 wt%三聚磷酸钠(STPP)时,氧化铝悬浮体的等电点在pH为4~5,同样在等电点左侧,悬浮体的正电位随着pH的升高而逐渐降低;在等电点右侧,悬浮体的负电位的绝对值随着pH的升高而逐渐升高。当添加0.3 wt%三聚磷酸铵(APP)时,氧化铝悬浮体的等电点在pH为5~6,同样在等电点左侧,悬浮体的正电位随着pH的升高而逐渐降低;在等电点右侧,悬浮体的负电位的绝对值随着pH的升高而逐渐升高。显然,加入分散剂后,使氧化铝悬浮体的等电点提前,负电位绝对值得到大幅度提高,即颗粒之间的静电排斥力得到很大增强,更加有利于悬浮体颗粒之间的分散。在氧化铝悬浮体的等电点附近,添加三聚磷酸铵的氧化铝悬浮体与添加三聚磷酸钠的悬浮体相比,添加三聚磷酸钠的悬浮体的负电位更高,所以在配制氧化铝浆料时,选择三聚磷酸钠为分散剂,可以制备分散性更加良好的负电氧化铝悬浮体。

图1 分散剂STPP对氧化铝悬浮体zeta电位的影响

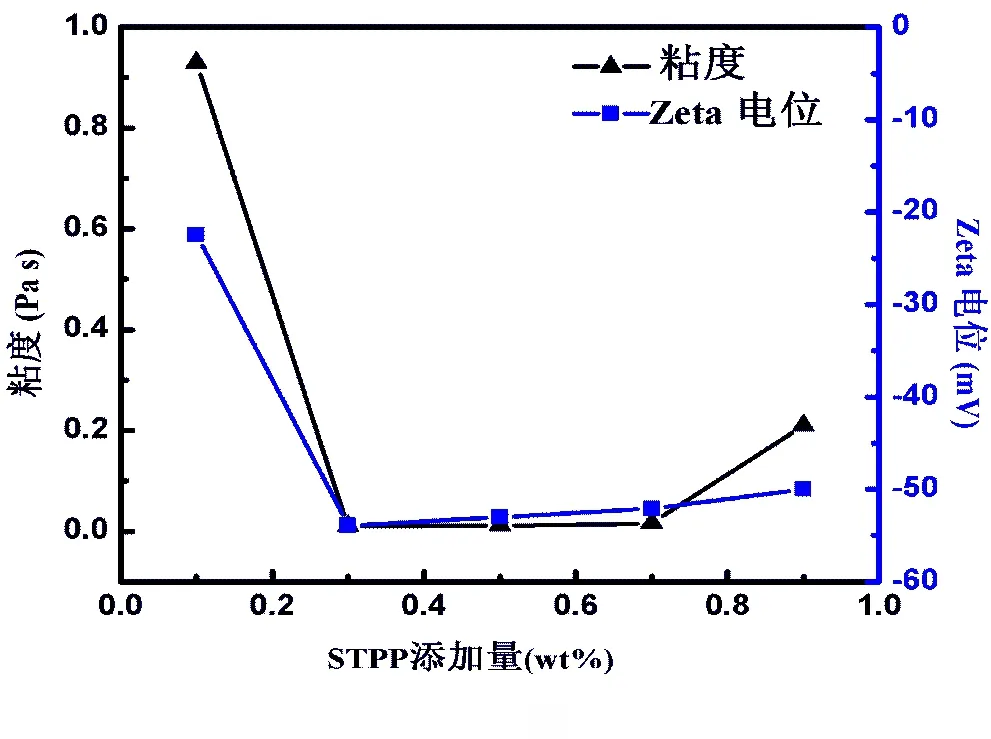

2.2 三聚磷酸钠添加量对氧化铝悬浮体粘度和zeta 电位的影响

确定了三聚磷酸钠作为此次实验的分散剂后,需要进一步确定其添加量变化时对氧化铝悬浮体粘度和zeta 电位的影响。对此,采取固相含量为10 vol%,三聚磷酸钠质量分数为0.0~1.0 wt%的多组实验,确定zeta电位最高时的添加量;采取固相含量为30 vol%,三聚磷酸钠质量分数为0.0~1.0 wt%的多组实验,确定粘度最低时的添加量。

图2分散剂STPP添加量对10 vol%氧化铝悬浮体zeta电位和30 vol%氧化铝悬浮体粘度的影响

从图2可以看出,10 vol%氧化铝悬浮体zeta电位绝对值随着三聚磷酸钠添加量的增加先增加后减少,在添加量0.3 wt%左右,悬浮体的负电位最高,其值为-54,此时悬浮体的分散性最好;30 vol%氧化铝悬浮体粘度随着三聚磷酸钠添加量的增加先减小后增大,在添加量为0.3 wt%时,悬浮体的粘度最小,为0.01 Pa·s,此时悬浮体的流动性最好。

综上所述,在三聚磷酸钠的添加量为0.3 wt%时,可以配制出流动性和分散性良好的氧化铝悬浮体。

2.3 固相含量对添加0.3 wt%三聚磷酸钠氧化铝悬浮体粘度的影响

保持三聚磷酸钠的添加量为0.3 wt%,氧化铝的固相含量从30 vol%依次增加,对每组实验进行粘度分析得出最高固相含量。

图3固相含量对添加0.3 wt%STPP氧化铝悬浮体粘度的影响

从图3可以看出,当保持三聚磷酸钠的添加量为0.3 wt%固定不变时,随着氧化铝悬浮体固相含量的增加,其粘度随之增加。在固相含量为30 vol%之前,虽然粘度很小,为0.01 Pa·s,但不符合我们实验计划中的配制高固相含量的要求;在固相含量为53 vol%时,此时氧化铝固相含量很高,粘度为1.41 Pa·s,实验过程中发现流动性不是很好,注模过程比较困难;对于更高的固相含量,实验过程中发现浆料几乎已经失去了流动性。

综合分析以后,选择配制三聚磷酸钠的添加量为0.3 wt%,固相含量为50 vol%的氧化铝悬浮体,此时既可满足高固相含量要求,也可满足低粘度的要求,即流动性良好。

2.4 温度对50 vol%氧化铝悬浮体粘度的影响

综上所述,以固相含量为50 vol%、分散剂三聚磷酸钠质量分数为0.3 wt%的氧化铝悬浮体为研究对象,研究温度从40~70 ℃变化时对其粘度的影响。

从图4可以看出,对于固相含量为50 vol%、分散剂三聚磷酸钠质量分数为0.3 wt%的氧化铝悬浮体,当温度为25 ℃时,悬浮体粘度随着时间的延长缓慢增大,60 min时达到2.6 Pa·s;当温度分别为40 ℃、50 ℃时,其粘度随着时间的延长增大很快,60 min时升高到10 Pa·s;当温度为60 ℃时,时间为40 min时,粘度达到18 Pa·s,其后升高很快,实验过程中发现,50 min以后悬浮体表层已经出现固化迹象;当温度为70 ℃时,粘度随时间延长很快升高,5 min时粘度达到20 Pa·s,实验中发现其后不久浆料已经失去流动性,基本达到固化。

综上所述,对于固相含量为50 vol%、三聚磷酸钠质量分数为0.3 wt%的氧化铝悬浮体,当温度为60 ℃以上时,随着时间的延长,悬浮体粘度可以达到30 Pa·s以上,说明通过升高温度可以实现高固相含量氧化铝悬浮体的原位固化。

图4 温度对50 vol%氧化铝悬浮体粘度的影响

2.5 温度对50 vol%氧化铝悬浮体pH值的影响

根据三聚磷酸钠在高温及中性pH值条件下水解的性质,测试其pH值随温度在1 h之内的连续变化来探讨氧化铝悬浮体的固化机制。

从图5得到,对于固相含量为50 vol%的氧化铝悬浮体,当温度在40 ℃以上时,30 min以后粘度较高,失去流动性,不利于对浆料pH值的连续测量,所以采用固相含量为40 vol%的悬浮体来进行实验。

从图5可以看出,当温度固定不变时,在每个温度条件下,随着时间的延长,pH值均有缓慢下降,而且温度越高,pH值下降幅度越大。当在25 ℃、40 ℃条件下时,pH基本没有变化,从初始值10.2下降到10.0然后稳定在10.0左右;当在 50 ℃、60 ℃、70 ℃条件下,随着时间的延长,pH值从10.2下降到9.7左右。

图5 温度对40 vol%氧化铝悬浮体pH的影响

综合分析,各个温度下的pH值变化不大。结合图1中添加0.3 wt%三聚磷酸钠的曲线,pH值在10附近时zeta电位值很高,达到-50 mV,悬浮体颗粒之间的静电排斥力很高,此时浆料分散性很好,可以得到,并不是因为pH值的改变导致悬浮体达到等电点固化的。参考有关文献中三聚磷酸钠的水解性质得到,由于分散剂三聚磷酸钠水解,导致分散剂失效,悬浮体发生原位固化。

结合图1中未添加分散剂的曲线,纯氧化铝悬浮体的等电点在pH值为9,而添加0.3 wt%三聚磷酸钠的氧化铝悬浮体在40~70 ℃下的pH值在其等电点附近,说明此时三聚磷酸钠水解、pH值达到等电点导致氧化铝悬浮体原位固化,即氧化铝粉体既失去分散剂颗粒对其的排斥力,也失去粉体颗粒自身的排斥力。

结合图4可以推断出,对于固相含量为50 vol%、三聚磷酸钠质量分数为0.3 wt%的氧化铝悬浮体,其粘度在较高温度下随着时间延长升高很快直至完全失去流动性,pH值的小幅波动没有导致三聚磷酸钠的分解失效,温度的升高在此时发挥了主导作用。结合查阅的三聚磷酸钠的水解稳定性方面的相关知识可以得出:当温度不低于40 ℃时,分散剂三聚磷酸钠水解失效,同时悬浮体的pH值达到等电点,导致氧化铝悬浮体发生原位固化。

2.6 温度对固化时间及湿坯抗压强度的影响

表3给出了氧化铝悬浮体不同温度条件下的固化时间及湿坯抗压强度。从表中能看出,随着温度的升高,固化时间逐渐缩短,抗压强度随着温度升高先增加后降低。固化时间的跨度不同可能来源于两方面的影响,一方面随着温度升高,三聚磷酸钠的水解速率加快,分散作用失效的时间缩短;另一方面,随着温度升高,坯体内水分的蒸发速率加快。70 ℃时固化时间最短,但水解速率过快,导致固化不均匀,从而抗压强度降低。

由表3可知,在60 ℃时湿坯抗压强度相对最高,达到3.37 MPa。综合分析,60 ℃为坯体固化的最佳温度。在此温度条件下,三聚磷酸钠水解效果更好,坯体内部水分蒸发速度适宜,氧化铝颗粒原位凝固均匀,导致坯体结构密实,从而抗压强度最高。综合各个偏差比较,各个温度下的坯体强度差距不是很大。

表3 不同温度下的固化时间及湿坯抗压强度

2.7 温度对烧结样品抗弯强度和相对密度的影响

图6给出了不同温度条件下固化的生坯经烧结后的抗弯强度和相对密度。从图6可以看出,随着固化温度的升高,抗弯强度先升高后降低,在60 ℃时到达最大值;同时,随着固化温度的升高,烧结样品的密度也呈现出先增加后减少的趋势,且在60 ℃时相对密度到达最大。

图6 温度对烧结样品抗弯强度和相对密度的影响

由表5.1可知,在70 ℃条件下固化,虽然耗时最短,但可能由于分散剂失效过快,导致氧化铝颗粒的原位固化没有能够均匀进行,同时由于温度过高,内部水分蒸发过快导致坯体内部结构不均匀,烧结过程中晶粒长大和晶核形成过程都不充分,导致力学性能的降低;在6 ℃时,该温度更加有利于三聚磷酸钠的彻底水解和水分的蒸发,坯体内部结构更加均匀、紧致,烧结过程内部结构变化稳定,导致抗弯强度最大;而固化温度在50 ℃、40 ℃时,坯体内部分散剂水解不彻底,所以抗弯强度较低。综合分析可知,最佳固化温度为60 ℃时。

2.8 温度对烧结样品收缩率的影响

表4给出了不同温度下烧结样品的收缩率,在不同温度下,无论固化收缩、干燥收缩、烧结收缩,三者差异并不大。比较可得,60 ℃条件下制得的陶瓷坯体在各个加工程序中收缩均最小。可以推断,该温度下制得的坯体本身很致密,内部结构很均匀,自由水含量少。

表4 不同温度下烧结样品的收缩率(%)

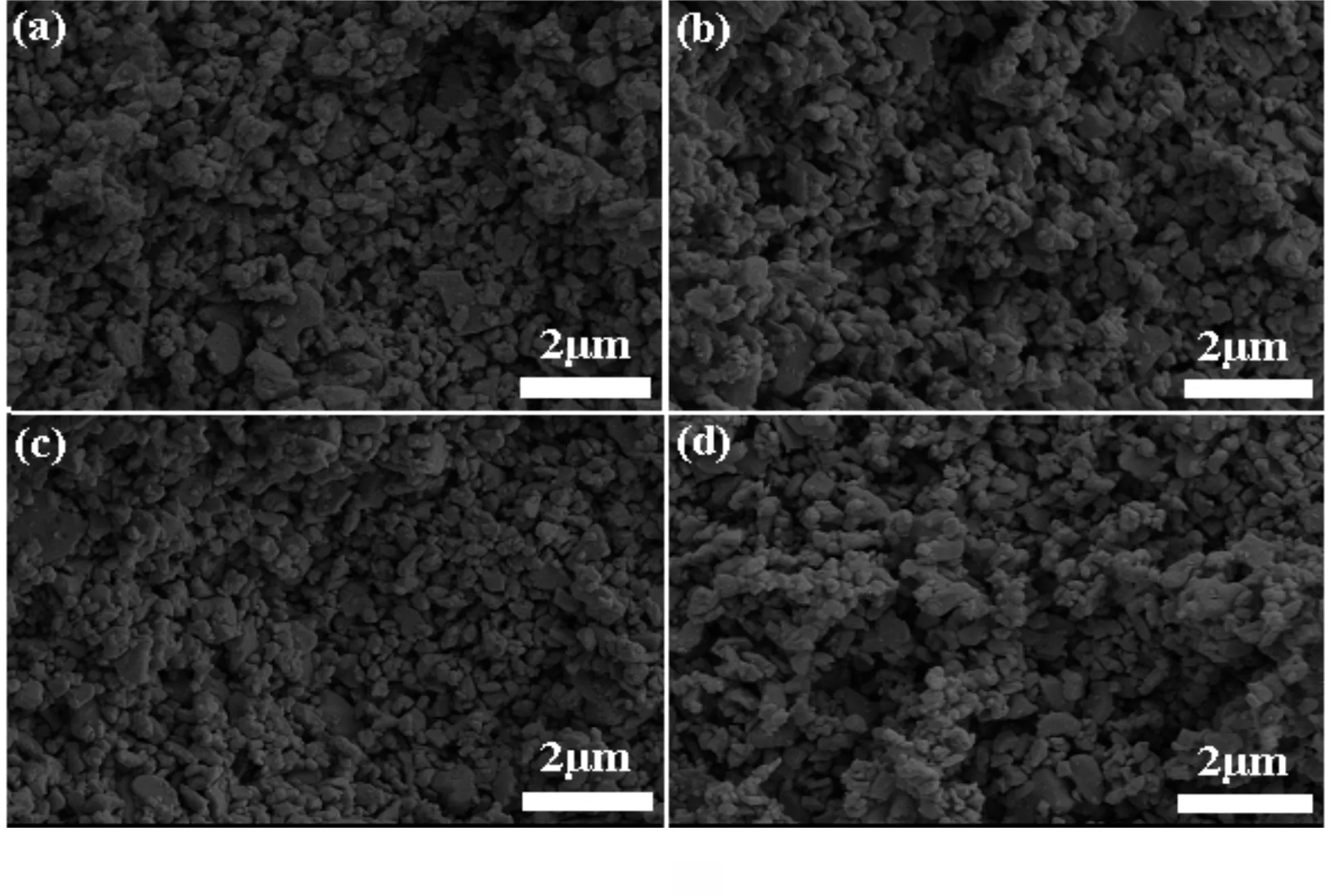

2.9 固化坯体及烧结样品照片及微观照片

图7给出了采用三聚磷酸钠水解固化氧化铝陶瓷样品的照片。其中图7(a)是氧化铝的固相含量为50 vol%,三聚磷酸钠的质量分数为0.3 wt%的浆料经60 ℃条件下固化脱模得到的坯体;图7(b)是经最高温度1 600 ℃烧结得到的陶瓷样品。从图7可以清楚地看出,所制得的坯体外表光滑,表层致密,说明利用该方法可以成形各种近净尺寸复杂形状陶瓷样品,而经烧结以后坯体收缩均匀,无气泡、裂纹等明显缺陷。

图8给出了用扫描电镜(SEM)观测到的不同温度下固化的氧化铝陶瓷生坯的微观结构,比较可得,60 ℃条件下固化的样品(c)颗粒大小更加均匀,颗粒之间孔隙少,内部结构更加致密,其他温度下固化的生坯孔隙多,孔洞分布不均,颗粒之间团聚严重。

(a)固化坯体 (b)烧结样品

图7采用三聚磷酸钠水解固化氧化铝陶瓷样品照片

(a)40 ℃ (b)50 ℃ (c)60 ℃ (d)70 ℃图8 采用三聚磷酸钠水解固化氧化铝陶瓷坯体的微观结构

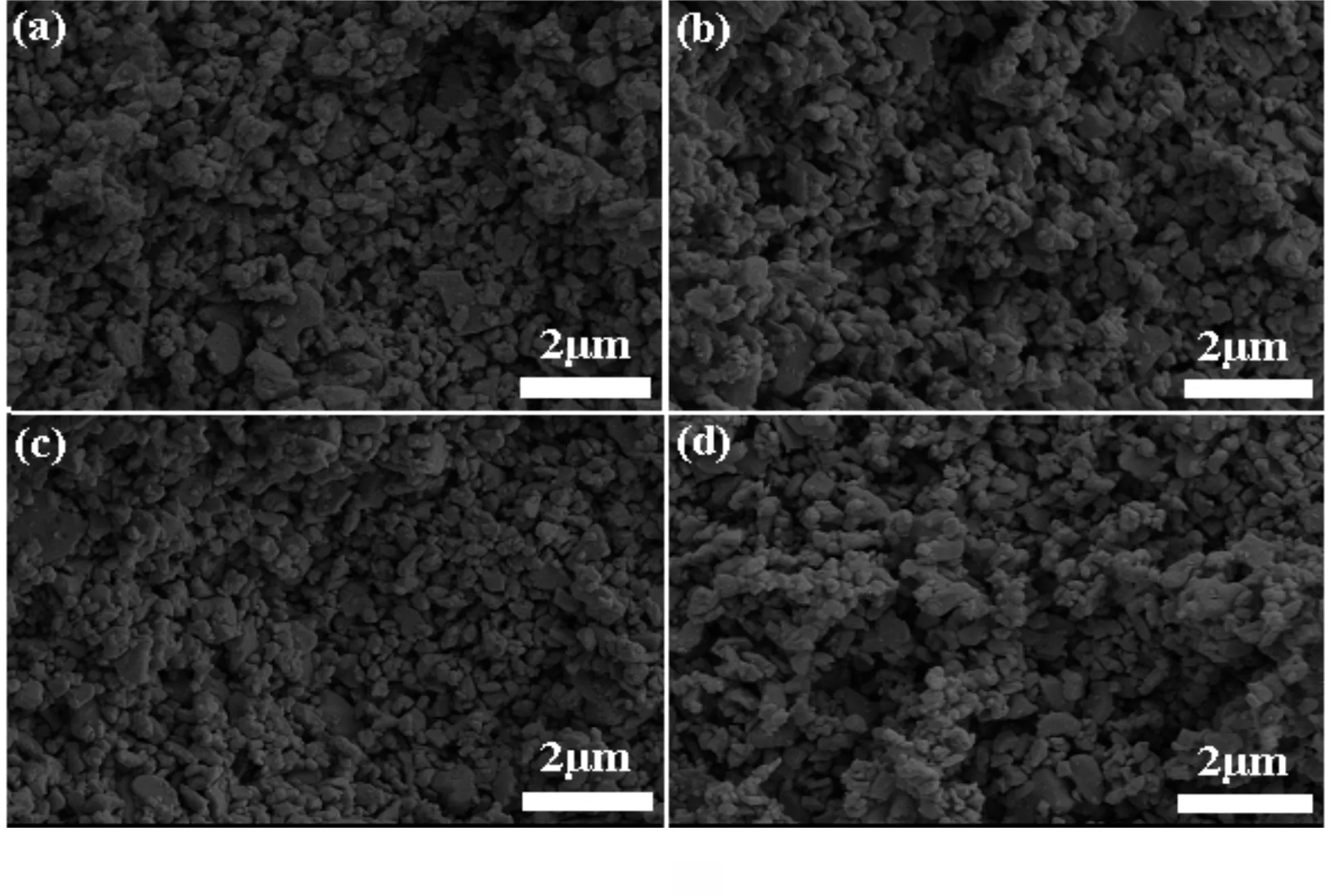

图9给出了用扫描电镜(SEM)观测到的不同温度下固化的氧化铝陶瓷生坯经烧结后的微观结构,比较可知,四组烧结样品的形貌差别并不很大,(c)组颗粒之间更加紧密,气孔分布更加均匀,说明60 ℃下固化的生坯颗粒团聚均匀,在烧结过程中颗粒性状、气孔形状改变均匀,气孔尺寸减小明显。

(a)40 ℃ (b)50 ℃ (c)60 ℃ (d)70 ℃图9 采用三聚磷酸钠水解固化氧化铝陶瓷烧结样品的微观结构

3 结论

本文采用分散剂失效直接凝固注模成形方法,使用三聚磷酸钠作为分散剂,利用三聚磷酸钠的分散性及在高温环境下水解的性质,使氧化铝悬浮体发生原位固化,研究三聚磷酸钠添加量对氧化铝悬浮体zeta电位及粘度的影响,固相含量对氧化铝陶瓷悬浮体粘度的影响等方面,得出以下结论:

1)以三聚磷酸钠为分散剂,氧化铝的固相含量为50 vol%,添加0.3 wt%质量分数的三聚磷酸钠,可制备出粘度为0.45 Pa·s的氧化铝陶瓷悬浮体。

2)三聚磷酸钠水解固化氧化铝陶瓷悬浮体的原理是三聚磷酸钠在较高温度下发生水解,进而失去对氧化铝悬浮体的分散作用,同时使悬浮体pH值接近氧化铝粉体等电点,氧化铝颗粒在自身重力、颗粒间范德华力的作用下发生原位凝固。

3)随温度升高,制备氧化铝陶瓷坯体及烧结样品强度均先升高后降低,60 ℃制备的湿坯抗压强度最高为3.37 MPa±0.27 MPa,烧结样品抗弯强度最高为232.29 MPa±10 MPa。

4)三聚磷酸钠水解固化氧化铝陶瓷悬浮体作为一种非常好的的陶瓷直接注模成形方法,其原理简单,过程易操作,模具材料选择范围广,脱模时间短,坯体结构均匀且无需脱脂,能成形近净尺寸复杂形状陶瓷部件,无需复杂添加剂。但从实验结果的分析可知,由于钠离子对氧化铝陶瓷烧结具有阻碍作用,其制备的陶瓷致密性和力学性能不是很理想,所以需要对该方法探索改进,使得其能够进一步完善,制备出具有更优良性能的陶瓷。