一种外螺纹滚道加工方法工艺参数研究*

郑 奇 向守迁

(陕西汉江机床有限公司 陕西汉中723003)

高档数控机床是国家综合国力的重要标志和体现,是国际竞争的重要战略物质。某公司作为螺纹加工工艺装备的提供者,围绕滚珠丝杠副产业,在高效率、高精制造工艺中推出了新的高率设备从而提供了更高效的手段。本文围绕新的装备使用及参数优化、刀具优化方面作一些介绍,希望能给相关行业提供一些帮助。

1 螺纹铣削方法的介绍

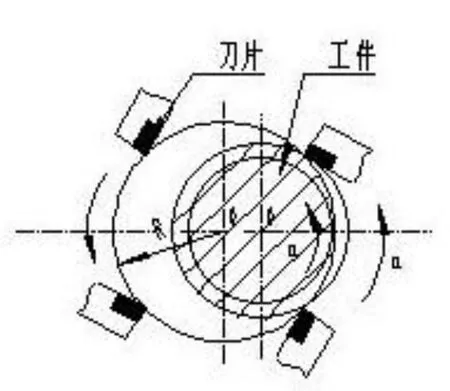

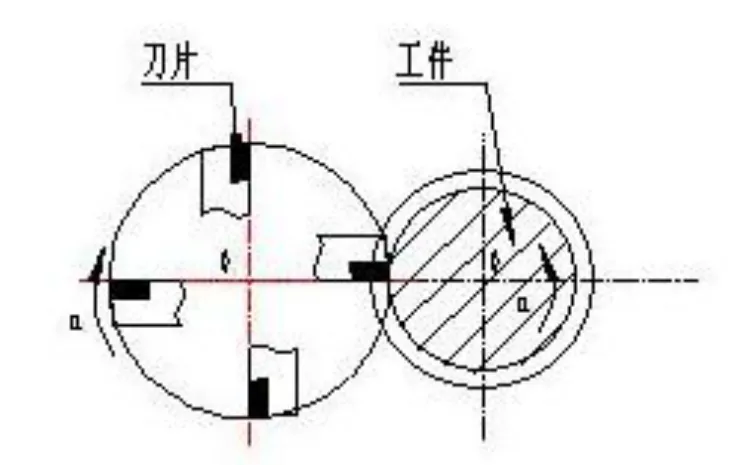

螺纹铣削加工技术正是以它优质、高效、低耗、清洁、无污染,成为螺纹切削加工的主流。依据切削原理的不同大致可分为两种,螺纹内铣削和螺纹外铣削。以下简称为内旋铣和外旋铣,如图1、图2所示。

图1 螺纹内铣削工作原理图

图2 螺纹外铣削工作原理图

在目前整个行业中,内旋铣适合于规格较大的丝杠加工而外旋铣适合规格较小丝杠的加工。内旋铣应用时间较为长,技术较为成熟,在此就不多介绍。本文重点围绕外旋铣应用中积累的一部分经验供参考。

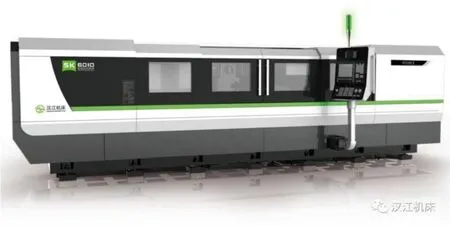

外旋铣机床是公司自主研发的一款螺纹滚道高效加工的核心设备,该设备主要围绕长度 2m,滚道中经在Φ32~80mm丝杠加工而研发,其与传统螺纹磨削相比最大优点为:绿色制造无污染、零件表面组织不破坏、硬度不降低,大副提升滚珠丝杠副精度保持性;头架转速可达3r/min/分钟,滚道一次切削完成,相比传统磨削效率提升2倍左右;零件螺纹精度可达 P4级;螺纹滚道平行度可有效控制在 0.01mm内,同批次尺寸公差可控制在 0.03mm内。外旋铣设备如图3所示。

图3 外旋铣机床示意图

2 螺纹外铣削工艺参数探索

围绕该设备的应用,主要通过加工参数的优化试验、刀具材料调整优化等方面入手尽快挖掘设备的潜能,摸索该设备最合适的加工参数。

例如工艺参数优化中的试验1:

已知条件:圆弧R3;被加工工件材料:GCr15硬度HRC58;螺纹滚道径向跳动<0.015 mm、滚道锥度<0.01 mm、圆度<0.004 mm。

具体试验方法、步骤:

(1)机床调整:调整中心架保证滚道外圆的上母线及侧母线以导轨为基准等高在0.01mm内中心架的夹持中心与机床头尾架中心同轴。

(2)刀具安装:用千分表测量调整刀尖同轴在0.008mm内。

(3)加工参数的确定:基本参数如螺纹导程、螺纹长度可以直接输入,把头架转速、刀盘转速作为变量,分别在刀盘转速固定调整头架转速和头架转速固定调整刀盘转速两种情况进行切削并测量数据,在铣削过程中测量距铣削部位2~3个螺距处的温度,完工后测量各个试切件的螺距精度、齿形精度测量各个滚道的跳动,滚道的平行度。

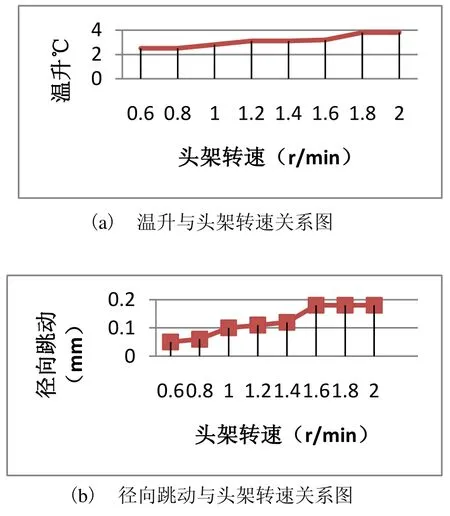

通过现场加工在刀盘转速固定调整头架转速时,头架转速从开始的1 r/min逐步提升至3 r/min,整个过程可以看出,在转速较低的状态下:零件温升几乎不变,当滚道径向跳动、滚道表面粗糙度都有很好的表现,但效率较低,随着头架转数的提高逐渐降低,工件的温升、以及跳动也逐步提升。相反,若固定头架转速,提升刀盘转数,机床震动减小,滚道表面质量提升、跳动减小,但刀具寿命会缩短,加工成本就会增加。图4是一部分试验数据之间关系。

图4 试验数据分析图

通过试验的摸索出了合理的工艺参数。

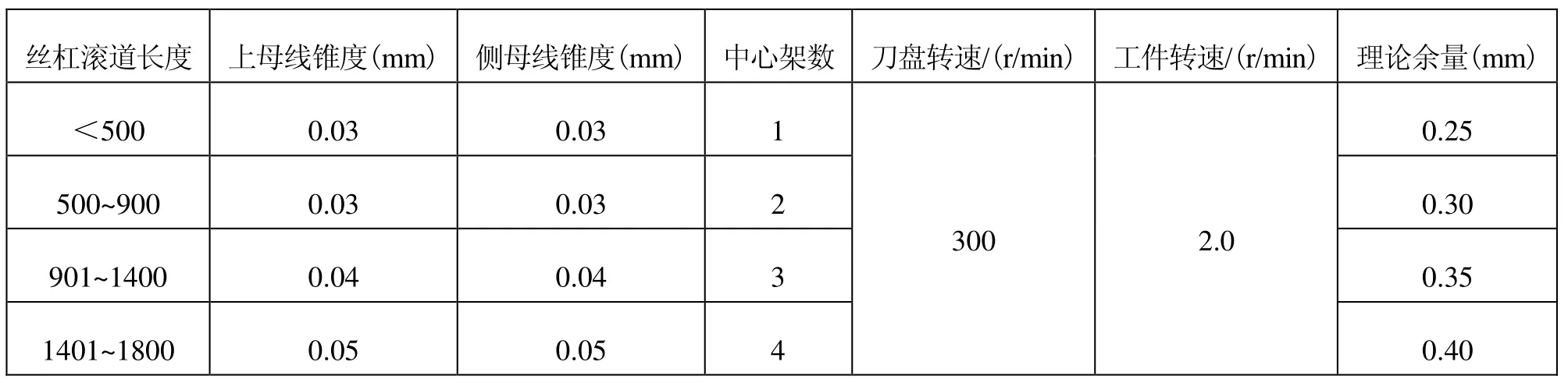

当工具规格GQ32X10 ,升角α为5°40′51″,钢球直径为Φ5.953,刀具数为12把/盘,工艺参数如表1所示。

表1 不同丝杠长度工艺数据

3 螺纹外铣削刀具寿命探索

在初步找到合理的工艺参数中,在提升效率的同时如何延长刀具使用寿命,降低使用成本。寻找最佳的刀具修磨点,促使刀具在即将损坏前及时将刀具刃口重新修磨,保证其锋利,避免大面积损伤保证刀具修磨次数,降低使用成本。具体如何探索,有机会再和大家分享,图5为过程中的部分数据。

图5 长度与磨损刀具数量关系图

4 结语

随着国家工业体系由弱到强的发展,新装备、新工艺将快速增多,如何应用好设备、新工艺,在某种意义上作为工艺研究者来说还有一段路程要走,只有通过各种试验探索,找到各个参数之间最匹配的关系,才能将新装备、新方法应用到极致,才能为企业降本增效,提升产品质量与市场竞争力,进而为国家工业体系的发展强大贡献力量。