电瓷烧成模拟及优化

,,, ,,

(1.云南锡业职业技术学院,云南 个旧 661000;2.湖南大学 材料科学与工程学院,长沙 410082)

0 引言

电瓷的烧成决定了其显微结构,而电瓷的显微结构又决定了电瓷的机电性能。要提高电瓷的机电性能,往往要从优化电瓷的显微结构入手,而优化显微结构则要从优化电瓷的制造工艺开始[1-3]。电瓷性能、显微结构及制造工艺是电瓷制造过程中相互关联的3个组成部分,只有3者密切配合,统筹考虑,整体优化,才可获得高质量的电瓷产品[4-6]。

烧成是电瓷制造工艺过程中最重要的一环。我国电瓷烧成基本上都采取了具有“两次保温”的升温过程,也大多数都采用了还原气氛的烧成方式。具体来说,烧成开始时,采用氧化气氛,根据制品的特征确定升温速度。大约900℃,为了更好地完成原料的某些组分的氧化与分解,设置了一个保温阶段(俗称中火保温阶段),其后,进入强还原阶段,再按一定的速度升温,直至最高烧成温度(俗称止火温度),在此,再保温一段时间,也称为高火保温,之后,就进入了冷却阶段[7-9]。一些其他品种的陶瓷,尤其是我国南方以瓷石为原料的陶瓷,也多采用这种烧成制度。

某厂是专业生产电气化铁路绝缘子的厂家。近段时间,其瓷质车顶绝缘子产品在例行检查过程中,出现了弯曲负荷偏低,材料强度离散性偏大,产品合格率偏低的现象。反复审视其工艺过程,其配料、成型、干燥、上釉乃至烧成,都是严格按照其工艺规范进行的,没有发现问题。为了找到产品质量出现的问题,笔者研究了其试验后产品的显微结构,找到了其原因,并通过理论模拟,定量提出了优化陶瓷显微结构,提高产品性能的方案。

1 失效电瓷显微结构特征

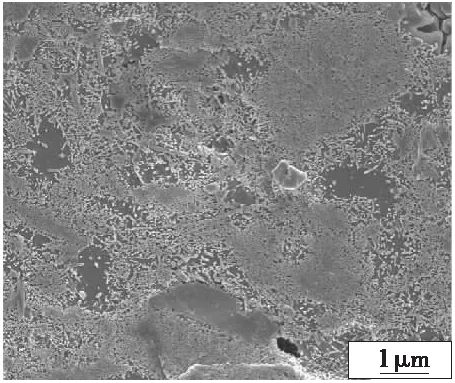

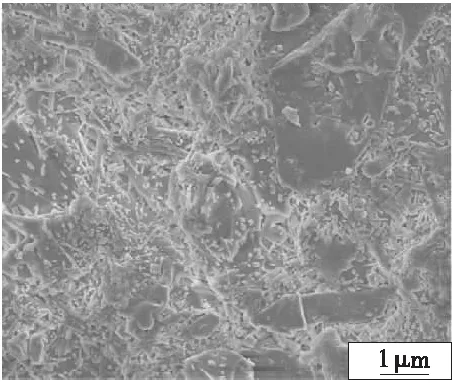

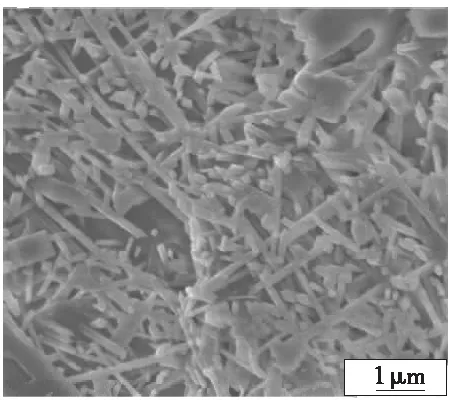

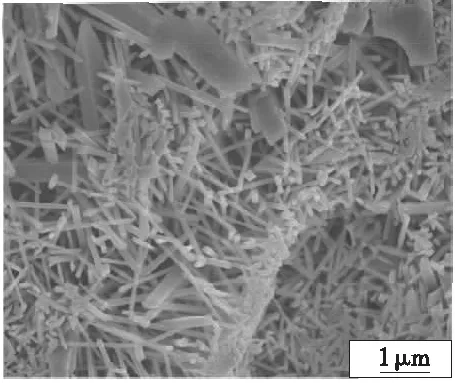

笔者对例行试验中破坏的样品进行了SEM电镜观察。该批产品的Al2O3含量为54%,烧成温度1 260℃,保温3 h。瓷坯中心部位和外缘部位有大量粒状的一次莫来石,而二次莫来石的含量都极少且相互间缺少交联,瓷坯中气孔较多,且玻璃相不发育,见图1。

(a)瓷坯中心部位5 000倍的SEM照片

(b)瓷坯中心部位20 000倍的SEM照片

(c)瓷坯外缘部位5 000倍的SEM照片

(d)瓷坯外缘部位20 000倍的SEM照片

从图1可看出,该瓷坯的烧成还差点火候,还没有烧熟。烧成火候不到,产品没有形成最优的显微结构,自然也就达不到预期的性能了。由此也找到了提高产品质量的途径——提高烧成温度或在保持原有烧成温度的条件下,延长保温时间。接下来的问题是如何较精确地定量地确定提高烧成温度及延长保温时间。

2 电瓷烧成过程的理论模拟计算

为了较精确地定量地确定烧成温度的提高及保温时间的延长,笔者采用ANSYS有限元分析软件进行了理论模拟计算,着重烧成过程中窑炉、瓷坯中心和瓷坯外缘的温度随着烧成的时间的变化规律,从而得出合适的止火温度及高火保温时间,再进行实际验证。

2.1 有限元计算参数的选择

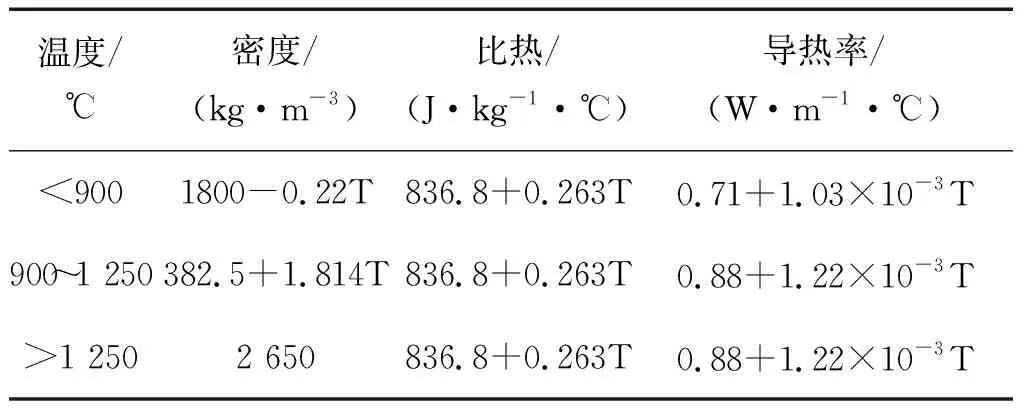

瓷体杆径为φ120 mm,瓷坯材料属性参数见表1[10]。

表1 瓷坯材料属性参数Table 1 Ceramic material property parameter

所用窑炉为74 m3的车底窑,升温过程主要分为6个阶段(即室温至200℃的脱水阶段,200℃至960℃的快速升温阶段,960℃左右为中火保温阶段,960℃至1 120℃为强还原阶段,此时坯体中已开始出现玻璃相,1 120℃至止火温度的致密化阶段和1 260℃左右的高火保温阶段)。车底窑对流换热系数按经验公式(1)计算:

(1)

式中:Nu为对流换热系数;Re0为烧嘴雷诺数;Re为窑内雷诺数。其中,Re≤8.99×104,Re0≤5.06×104。

根据窑炉的实际运行情况和热工计算[11],烧成过程中窑炉系统与瓷坯的对流换热系数可取10.7 W/m2·K。

2.2 模拟计算结果及分析

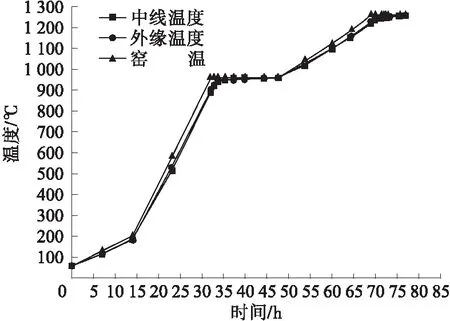

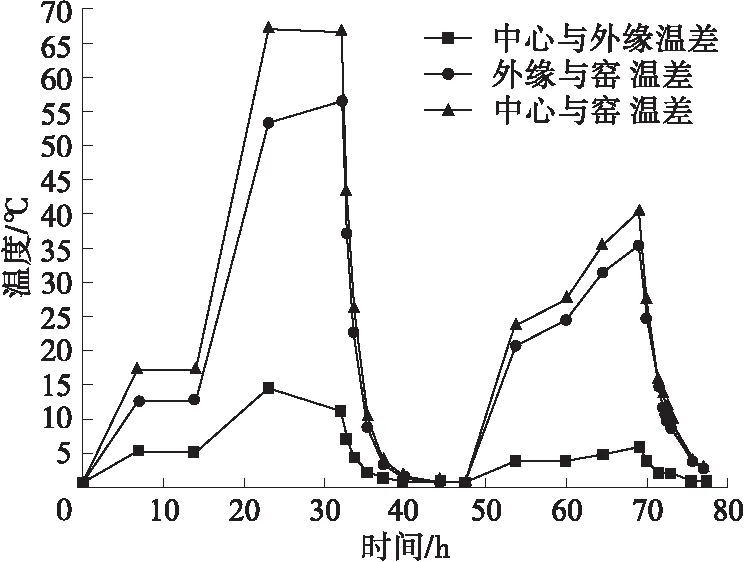

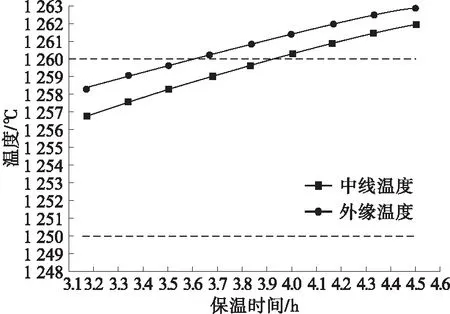

ANSYS模拟计算结果显示:烧成过程中,由于受到窑炉对流换热系数和坯体材料热传导系数的影响,瓷坯中心、瓷坯外缘和窑温之间存在着一定程度的温度差,见图2和图3。总的情况是瓷坯的温度总是要低于窑炉的温度,而瓷坯中心的温度则要低于瓷坯外缘的温度。升温过程中,这些温度差还会有逐渐增大的趋势。升温速度越快,温差增加的趋势也会越大。保温过程中,这些温度差则会逐渐减小,且随着保温时间的增加,窑温、瓷坯外缘及瓷坯中心的温度会趋向于均匀,瓷坯温度会逐渐向窑温逼近,但却无法完全达到窑温。也就是说,止火温度为1 260℃时,瓷坯外缘及中心的实际温度均难以达到1 260℃。

图2 瓷坯中心、边缘及窑温随时间变化曲线Fig.2 The curve for the ceramic center temperature,ceramic edge temperature and kiln temperature changing with time

图3 瓷坯中心、外缘和窑温差随时间的变化Fig.3 The curve for the temperature difference among ceramic center,ceramic edge and kiln changing with time

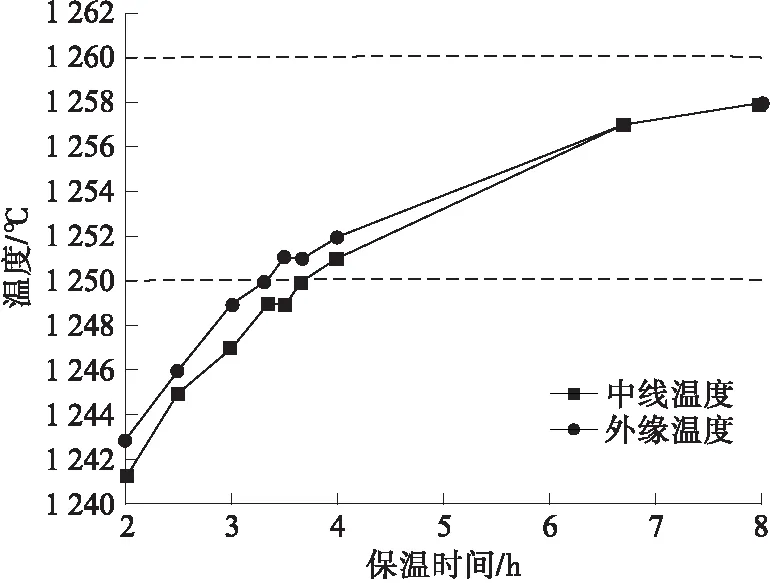

图4给出了1 260℃下,瓷坯外缘与瓷坯中心在不同保温时间下的温度分布情况。保温时间为3 h时,瓷坯中心的温度为1 247℃,外缘温度为 249℃,均低于烧成温度范围下限1 250℃。

图4 1 260℃保温时瓷坯温度随保温时间的变化Fig.4 The changing of ceramic billet temperature along with heat preservation time under1 260℃

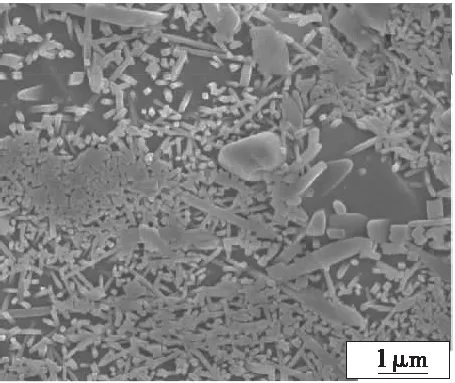

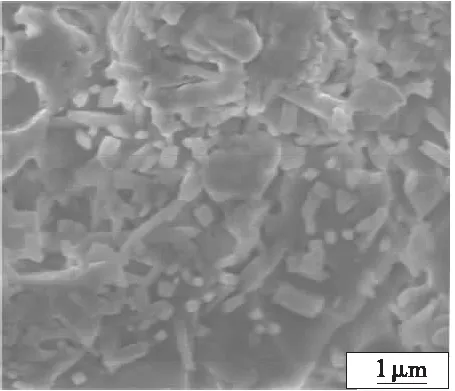

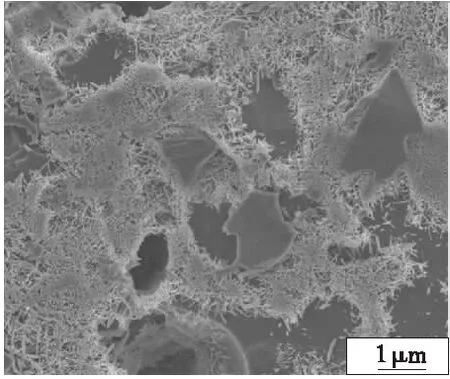

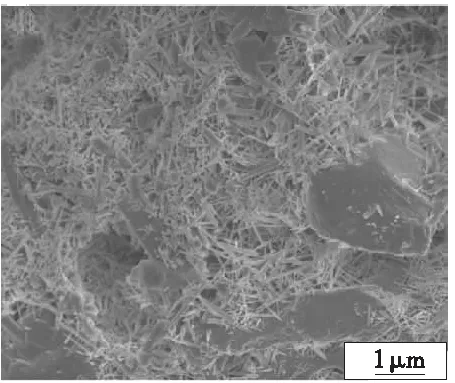

当保温时间为4 h时,瓷坯中心温度为1 251℃,外缘温度为1 252℃,刚达到烧成温度范围下限1 250℃。从企业以前的经验来看,该产品最低烧成温度应为1 250℃。由此可知,1 260℃下保温3 h是难以获得具有优良的显微结构的瓷材料的。而将保温时间延长到4 h,所得显微结构会有较大的改善,见图5。瓷坯外缘已出现了大量的呈针状的相互交织的二次莫来石,但在瓷坯中心仍然只能看到大量粒状的一次莫来石,二次莫来石颗粒数量很少,表明瓷坯的外缘已基本烧熟,但中心部位却仍还未烧熟烧透。还不是最佳的显微结构,所得产品同样还不会具有理想的性能。

(a)瓷坯中心部位5 000倍的SEM照片

(b)瓷坯中心部位20 000倍的SEM照片

(c)瓷坯外缘部位5 000倍的SEM照片

(d)瓷坯外缘部位20 000倍的SEM照片

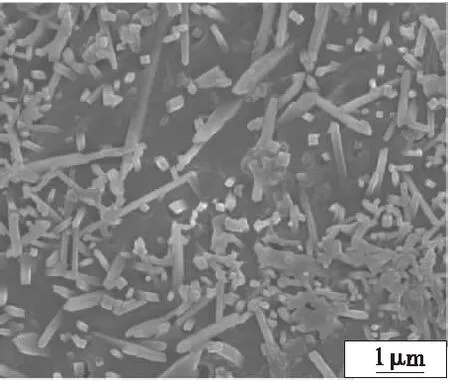

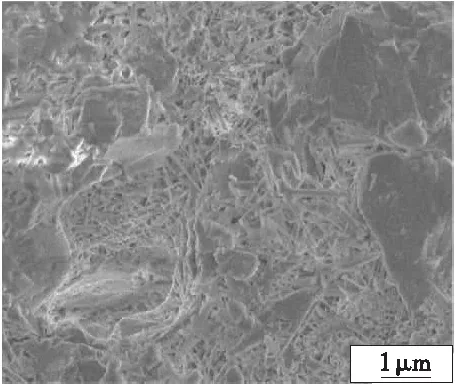

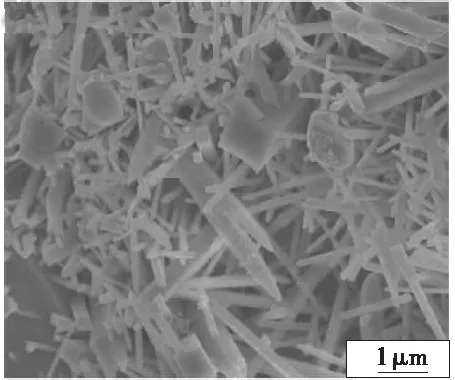

在1 260℃止火温度下继续延长保温时间,例如,保温时间达到8 h,瓷坯中心和外缘温度均可达到1 258℃,接近了止火温度,应该可以获得理想的显微结构。从其8 h保温瓷坯样品的SEM分析情况来看,也证实了上述模拟计算的结果,见图6。

(a)5 000倍SEM照片

(b)20 000倍SEM照片

从8 h保温的瓷坯中心样品中可见到众多的呈相互交织的针状二次莫来石,表明已达到了良好的烧熟状态,这种工况条件下烧出的制品,在例行试验中,都已达到了企业标准的要求。

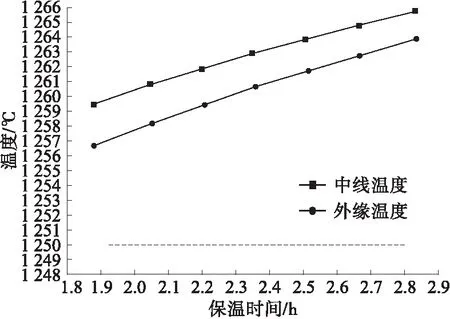

烧成过程中瓷坯中心、瓷坯外缘和窑温之间,存在着一定的温度差,且瓷坯温度难以达到止火温度,延长高火保温时间是一种重要的途径。另一方面,也可以通过提高止火温度来保证陶瓷的致密化烧结。为此,笔者分别计算了将止火温度提高到1 270℃和1 280℃的烧成情况。结果显示,当止火温度为1 270℃时,保温4 h,瓷坯中心的温度就可达到1 260℃(见图7),而当止火温度为1 280℃时,保温2.3 h,瓷坯中心的温度就可达到1 260℃(见图8),也就是说,就可以达到理想的烧成温度。

图7 止火温度1 270℃时瓷坯温度随保温时间变化曲线Fig.7 The ceramic billet temperature changing with the heat preservation time when the ceasefire temperature is 1 270℃

图8 止火温度1 280℃时瓷坯温度随保温时间变化曲线Fig.8 The ceramic billet temperature changing with the heat preservation time when the ceasefire temperature is 1 280℃

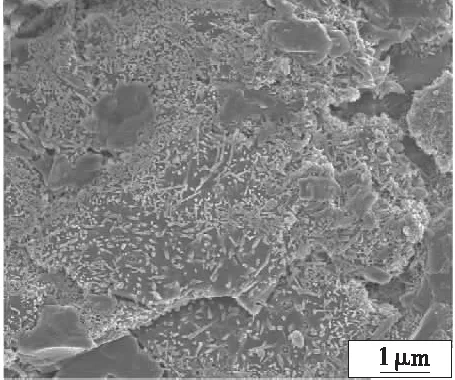

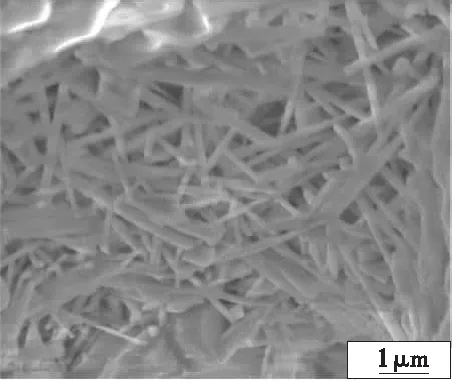

为验证上述模拟结果,分别在止火温度为1 270℃,保温4 h及止火温度为1 280℃,保温时间为2.3 h条件下对车顶绝缘子进行了烧成。从其瓷坯中心部位样品的SEM观察结果来看,均出现了大量的相互交联的针状二次莫来石晶体,见图9和图10。说明瓷坯已经烧熟,并获得了优良的显微结构。这两窑瓷件在例行检查中,也没有发现不合格产品。

(a)5 000倍SEM照片

(b)20 000倍SEM照片

(a)5 000倍SEM照片

(b)20 000倍SEM照片

3 结论

对例行试验中失效的绝缘子样品,用扫描电子显微镜观测,发现了存在烧结不完全的现象,据此,利用有限元商业软件进行了模拟计算,确定了烧成过程中的窑炉、瓷坯表面及瓷坯中心的温度分布情况及温度变化情况,定量地确定了改进烧成、提高产品质量的途径。通过上述工作,得出以下结论:

1)烧成过程中,瓷坯表面的温度总是要低于窑炉内温度,瓷坯中心温度总要低于瓷坯外缘的温度,升温过程中,瓷坯中心与瓷坯外缘温差以及瓷坯与窑炉温差均逐渐增大。升温速度越快,温差增大越快。保温中,瓷坯中心、瓷坯外缘与窑温三者间的温差逐渐减小。

2)若窑炉止火温度较低,则须通过延长高火保温时间来保证瓷坯整体都接近最佳烧成温度,才可使整个瓷件烧熟,以使瓷坯中心和瓷坯外缘均获得良好的显微结构,提高陶瓷的整体性能。

3)若止火温度较高,则可以在较短的时间内使瓷坯中心和瓷坯外缘都达到较佳烧成温度范围,使整个瓷坯均烧熟,获得良好的瓷坯显微结构特征,也可以提高陶瓷的整体性能。