水性紫外光固化真空镀膜涂料的制备与性能研究

营 飞,王木立,顾 斌,马智俊,张东阳 (中海油常州涂料化工研究院有限公司,江苏常州 213016)

0 引言

真空镀膜技术,即物理气相沉积技术,是一种新颖的材料合成与加工技术,它通过将金属或金属化合物膜层(20~100 nm)移植到各类基材表面,赋予制品金属外观、高附加值以及优异的耐磨性等综合性能[1]。随着塑料装饰镀膜的发展和塑料代金属制品的不断开发,真空镀膜技术更多地应用于塑料金属化制品中,如汽车聚光灯反射罩、汽车装饰零件、手机外壳、灯具零件、化妆品盒及日用小商品等[2-4]。镀膜层材料有金属单质,也有合金,由于铝具有熔点低、蒸发温度低、光反射率高、气体阻隔性好、成本低等优点,目前在真空镀膜技术中的应用最为广泛[5]。常见的镀膜基材有ABS(丙烯腈-丁二烯-苯乙烯)、PC(聚碳酸酯)、PP(聚丙烯)、PET(聚对苯二甲酸类塑料)、PS(聚苯乙烯)、BMC(团状模塑料)等,由于这些基材的表面能和耐热性各不相同,因此对涂膜的附着力和耐热性的要求也各不相同[6]。

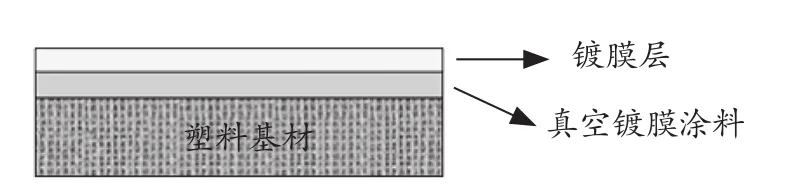

真空镀膜技术的基本工艺流程为:基材前处理→涂底漆→真空镀膜→涂面漆[7],其中,底漆也被称作真空镀膜涂料。真空镀膜材料的结构示意图如图1所示。

图1 真空镀膜材料的结构示意图Figure 1 Structure diagram of vacuum deposition material

早期的真空镀膜涂料主要采用烘烤固化涂料,其施工时间长、工艺复杂,目前真空镀膜涂料均采用紫外光固化(UV)涂料[8]。UV涂料具有固化速度快、节能环保的特点,其在真空镀膜中的主要作用有:(1)封闭塑料基材,防止真空镀膜时塑料基材中的挥发性杂质逸出影响镀膜质量;(2)使底材光滑平整,镀膜后呈现良好的镜面效果;(3)在塑料基材和镀膜层之间提供良好的附着力;(4)热缓冲作用,保护基材免遭热致变形[9]。

当前市场上的UV真空镀膜涂料以溶剂型UV涂料为主。随着国家环保法规日益严格,溶剂型涂料在未来会受到越来越多的制约,因此开发水性UV真空镀膜涂料迫在眉睫。

本研究首先合成了具有高双键密度的水性聚氨酯丙烯酸酯分散体(WPUA)及带有双键结构的高相对分子质量水性纯丙烯酸酯分散体(WPA),然后通过复配多官能度丙烯酸酯单体、光引发剂等,制得水性真空镀膜UV涂料,分析了各原料组成对涂膜性能及镀膜性能的影响。

1 试验部分

1.1 原材料

异佛尔酮二异氰酸酯(IPDI)、聚碳酸酯二元醇(PCDL)、二羟甲基丙酸(DMPA)、1、4-丁二醇(BDO)、三羟甲基丙烷(TMP),工业级,万华化学;丙烯酸(AA)、甲基丙烯酸甲酯(MMA)、甲基丙烯酸羟乙酯(HEMA)、丙烯酸正丁酯(BA)、丙烯酸缩水甘油酯(GMA),工业级,日本触媒;季戊四醇三丙烯酸酯(PET3A)、三乙氧基三羟甲基丙烷三丙烯酸酯(TMP3EOTA)、九乙氧基三羟甲基丙烷三丙烯酸酯(TMP9EOTA)、十五乙氧基三羟甲基丙烷三丙烯酸酯(TMP15EOTA),工业级,长兴化学;光引发剂Irgacure 2959、Irgacure 500,工业级,德国巴斯夫;二月桂酸二丁基锡(DBTDL)、三乙胺、过氧化苯甲酰(BPO)、对羟基苯甲醚(MEHQ)、三苯基膦,化学纯,阿拉丁试剂;丙酮、丙二醇甲醚,工业级,市售。

1.2 WPUA的合成

在带有搅拌和加热装置的反应瓶中加入计量的IPDI、PCDL和DBTDL,加热升温至60 ℃反应,采用二正丁胺-盐酸滴定法测定反应体系中的—NCO含量,直至—NCO含量不再变化时依次加入计量的DMPA、BDO和TMP,升温至70 ℃反应,直至反应体系中—NCO含量不再变化时加入计量的PET3A和MEHQ,升温至80 ℃反应,直至—NCO含量基本为零,降温至50 ℃,加入适量丙酮降低体系黏度,并加入三乙胺中和反应液。在高速搅拌下,将去离子水缓慢滴加至反应瓶中,乳化分散后减压蒸馏抽除丙酮,待冷却后过滤出料,得到产物WPUA。

1.3 WPA的合成

在带有搅拌、加热和回流装置的反应瓶中加入部分丙二醇甲醚,升温至回流温度,在2.5 h内将计量的AA、MMA、HEMA、BA、BPO的混合溶液缓慢滴加入反应瓶中,滴加完毕后保温0.5 h,补加少量的BPO,继续在回流温度下反应2 h。加入计量的三苯基膦和GMA,在110 ℃下保温反应,直至反应体系的酸值降至5 mgKOH/g。降温至50 ℃,加入三乙胺中和反应液。在高速搅拌下,将去离子水缓慢滴加至反应瓶中,乳化分散后过滤出料,得到产物WPA。

1.4 水性UV真空镀膜涂料的制备

1.4.1 涂料配方

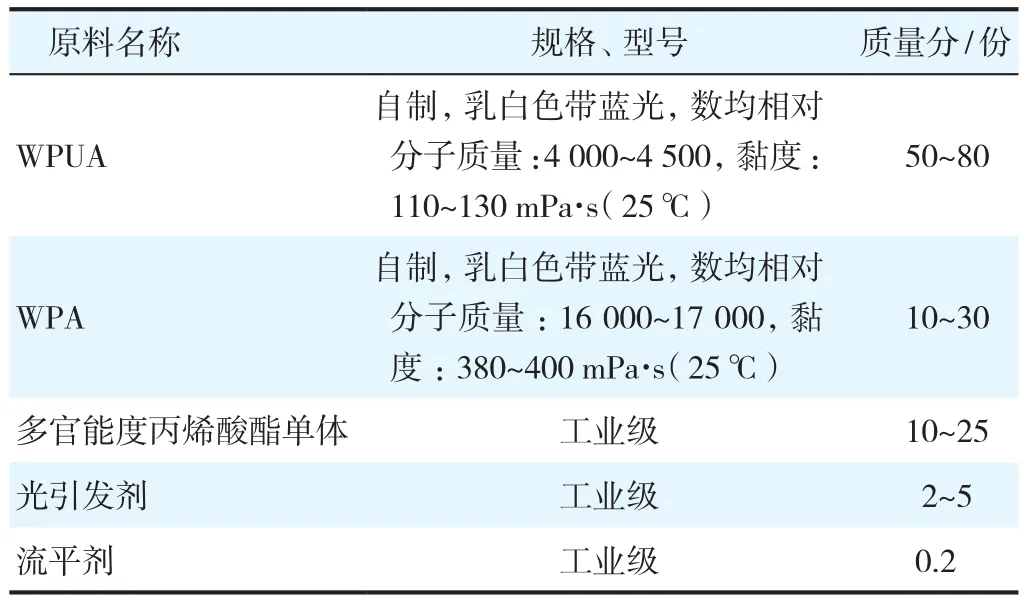

水性UV真空镀膜涂料的配方见表1。

表1 水性UV真空镀膜涂料的配方Table 1 Formulation of waterborne UV coatings for vacuum coating

1.4.2 镀膜工件制备及性能评价

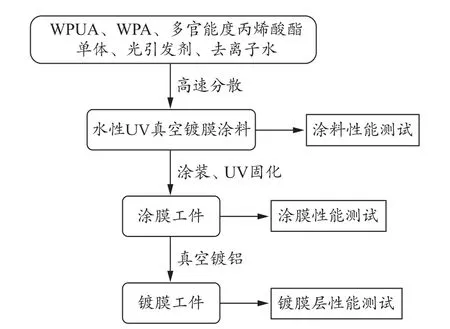

水性UV真空镀膜工件的制备和相关性能的测试评价工艺流程如图2所示。

图2 水性UV真空镀膜工件的制备及性能评价流程图Figure 2 Preparation and performance evaluation of waterborne UV-curable vacuum coating workpiece

采用傅里叶红外光谱(FT-IR)对WPUA和WPA的结构进行表征。

涂料黏度:参照GB/T 2794—2013,采用旋转黏度计,在25 ℃下进行测试。

涂料贮存稳定性:参照GB/T 6753.3—1986,在25 ℃下避光贮存6个月,观察涂料状态是否有变化,是否出现黏度增大、沉淀分相等现象。

涂膜的干燥性:参照GB/T 1728—1979,以涂膜指触法表干所需紫外光能量为单位,每固化1次涂膜表面接收的能量约为200 mJ/cm2。

涂膜铅笔硬度:参照GB/T 6739—2006进行测试。

涂膜附着力:参照GB/T 9286—1998,分别测试涂膜对PC基材的附着力以及涂膜与镀铝层的附着力,根据百格剥落情况分为6个等级,0级为最优,5级为最差。

涂膜耐水煮性:参照GB/T 1733—1993,在马口铁板表面制备涂膜,封边后置于80 ℃蒸馏水中浸泡2 h,观察涂膜表面是否出现失光、变色、起皱、鼓泡、脱落等现象。

涂膜耐热性:参照GB/T 1735—2009,在PC基材表面制备涂膜,并真空镀铝,在120 ℃下连续烘烤工件2 h,观察镀铝层是否出现发彩、发污、鼓泡、开裂等现象。

2 结果与讨论

2.1 水性UV树脂的红外表征

图3为自制的两款水性UV树脂的红外谱图。从图3a中可以看出,位于3 364 cm-1处的吸收峰是N—H的伸缩振动吸收峰;2 954 cm-1、2 902 cm-1处的吸收峰是C—H(—CH3、—CH2)的伸缩振动吸收峰;1 727 cm-1处是C=O的伸缩振动吸收峰;1 193 cm-1和1 064 cm-1处是C—O—C的伸缩振动吸收峰;1 635 cm-1处的吸收峰是C=C的伸缩振动吸收峰;在2 270 cm-1处并未出现—NCO的特征吸收峰,说明—NCO基团已经反应完全。从图3b中可以看出,2 927 cm-1和2 874 cm-1处的吸收峰是C—H(—CH3、—CH2)的伸缩振动吸收峰。丙烯酸酯类单体的特征吸收峰体现在1 728 cm-1处的C=O的伸缩振动吸收峰,以及1 179 cm-1和1 072 cm-1处的C—O—C的伸缩振动吸收峰。1 631 cm-1处为C=C的伸缩振动吸收峰,说明C=C双键已接枝到树脂结构当中。

图3 水性UV树脂的红外谱图Figure 3 The infrared spectrum of waterborne UV-curable resin

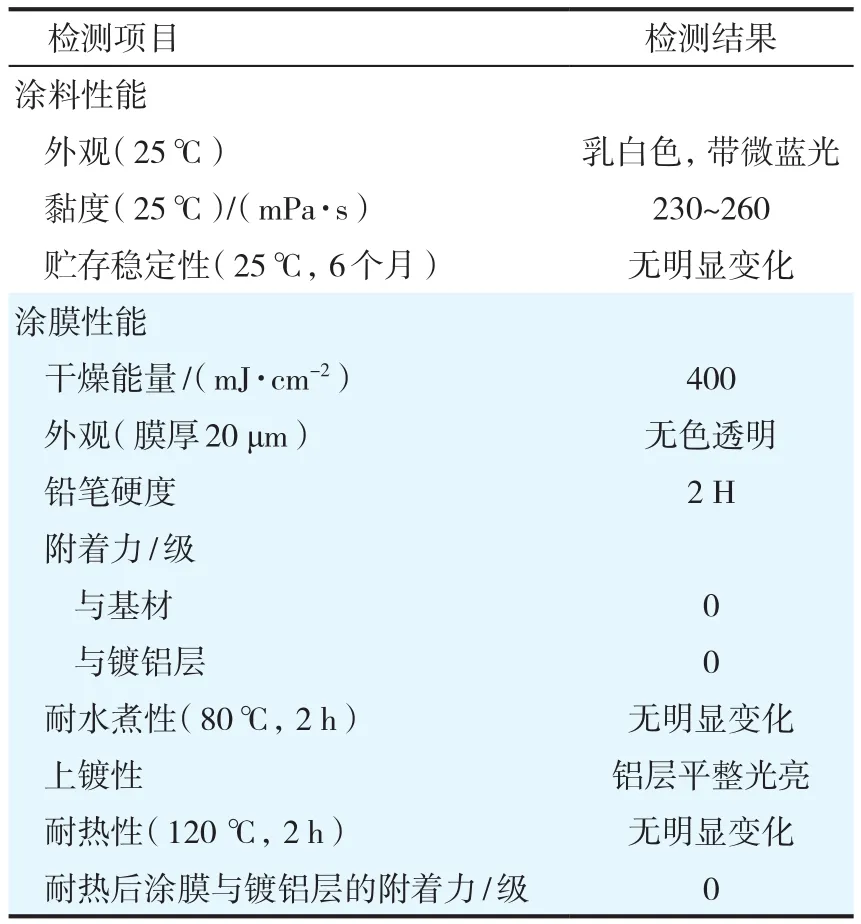

2.2 水性UV真空镀膜涂料的主要性能

水性UV真空镀膜涂料的主要性能测试结果如表2所示。

表2 水性UV真空镀膜涂料的主要性能测试结果Table 2 Test results of main properties of waterborne UV-curable vacuum coating paint

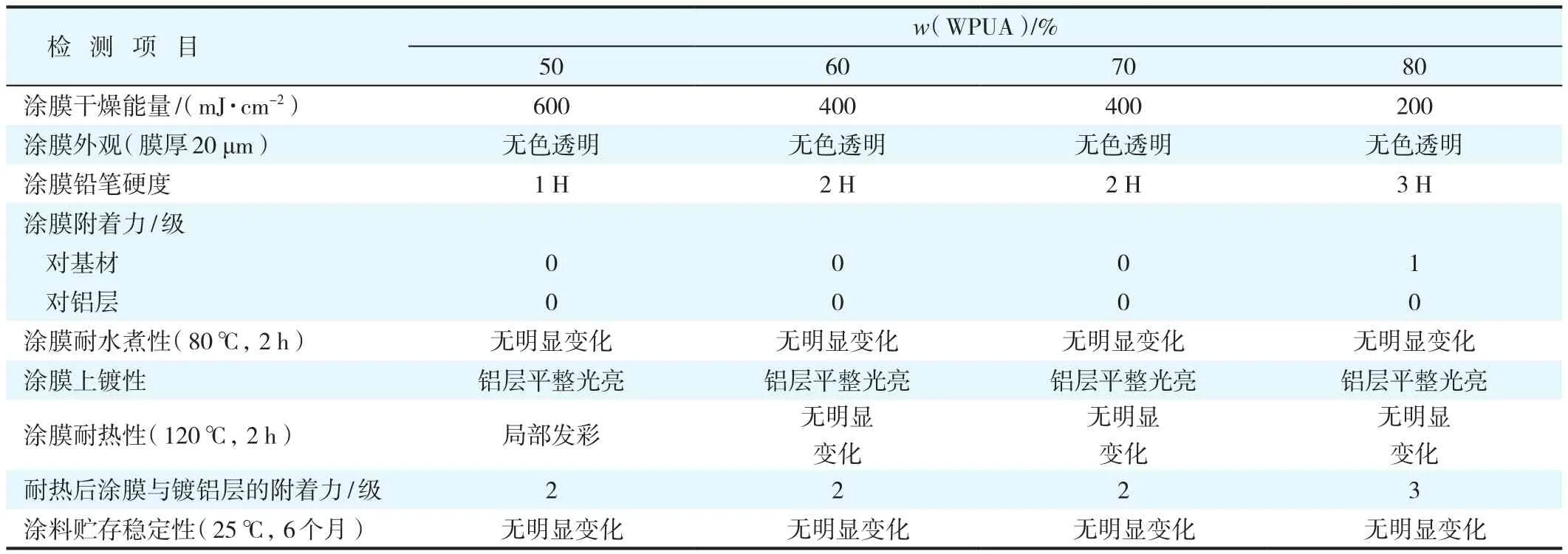

2.3 WPUA对水性UV真空镀膜涂料性能的影响

作为水性UV真空镀膜涂料的主要成膜物质,本研究通过引入多官能度单体PET3A封端WPUA,使其具有较高的官能度,这对提高涂膜交联密度,增强涂膜机械性能和耐热性能具有重要作用。WPUA添加量对水性UV真空镀膜涂料性能的影响见表3。

从表3中可以看出,随着WPUA在涂料中添加量的增加,涂膜干燥所需的能量降低,涂膜硬度提高、耐水性和耐热性均良好。但值得注意的是,WPUA存在两方面问题:第一,当其添加量过高时,涂膜对基材的附着力开始下降,这可能是由于WPUA的相对分子质量相对较低,双键密度高,导致涂膜收缩应力过高,附着力变差;第二,耐热前后涂膜与镀铝层的附着力差异很大,随着WPUA添加量的增加,耐热后涂膜与镀铝层的附着力出现严重下降。这可能是由于聚氨酯丙烯酸酯本身极性不强,与镀铝层的附着力难以达到最佳,受热后镀铝层和涂膜层同时出现热膨胀,由于涂膜偏硬,与铝的热膨胀系数不同,因此铝层趋向于从涂膜表面剥离出来,附着力下降。

综合各项参数,WPUA的最佳添加量在60%~70%。

表3 WPUA添加量对水性UV真空镀膜涂料性能的影响Table 3 Effect of WPUA addition on properties of waterborne UV-curable vacuum coating paint

2.4 WPA对水性UV真空镀膜涂料性能的影响

WPA相对分子质量较高,呈梳状结构,具有良好的附着特性,表4为WPA的添加量对水性UV真空镀膜涂料性能的影响。

表4 WPA的添加量对水性UV真空镀膜涂料性能的影响Table 4 Effect of WPA addition on properties of waterborne UV-curable vacuum coating paint

从表4中的数据可以看出,随着WPA添加量的增加,水性UV真空镀膜涂料的硬度和耐热性均有所下降,耐水性也出现一定程度的下降。这可能是由于WPA自身Tg偏低,且双键密度较低,导致交联度不够,随其用量增加,涂膜机械性能下降。另一方面,WPA对涂膜的基材附着力和镀膜附着力都有明显的增强作用,主要表现在:随着WPA在涂料中添加量的提高,耐热后涂膜与铝层的附着力增强。这可能是因为WPA偏软,且含有羟基、羧基等极性基团,对提高金属附着力有良好的促进作用。无论是经受真空镀膜时的瞬时高温还是耐热试验时的长时间高温,铝层都可以很好地与涂层形成“铆固”结构,受热膨胀时WPA呈现出较强的伸缩性,因此铝层不易从涂层表面脱离,附着力得到有效提高。

综合各项参数,WPA的最佳添加量为20%~25%。

2.5 多官能度丙烯酸酸酯单体对水性UV真空镀膜涂料性能的影响

为进一步提高涂料的交联度和流平性,并考虑到体系的相容性,本研究选取了3种含有亲水基团的多官能度活性单体,分别是三羟甲基丙烷三丙烯酸酯的3种乙氧基化衍生物,随着乙氧基化程度的提高,它们的亲水性也依次提高。表5为这3种单体对水性UV真空镀膜涂料性能的影响。

从表5中可以看出,单体的种类和添加量都对涂料的性能有不同程度的影响。对于TMP3EOTA而言,它对涂料最重要的影响在于贮存稳定性下降,这可能是由于该单体亲水性较差,与涂料中水性树脂的相容性较差导致的。TMP15EOTA亲水性最强,涂料稳定性较好,但其对涂膜的耐水性、上镀性和耐热性均有不良影响。这可能是由于乙氧基链段偏软,在受热过程中存在于基材内的小分子增塑剂或单体挥发进入涂膜内部,造成涂膜变形,与镀膜层发生相对移动,导致光线在镀膜层表面折射后产生发彩现象。相对而言,TMP9EOTA的综合性能较好,适量加入可以明显提高涂膜的耐热性、耐水性,并且不会影响涂料的贮存稳定性。TMP9EOTA的添加量控制在10%~20%之间为宜,其添加量过高会导致涂膜附着力和耐水性下降。

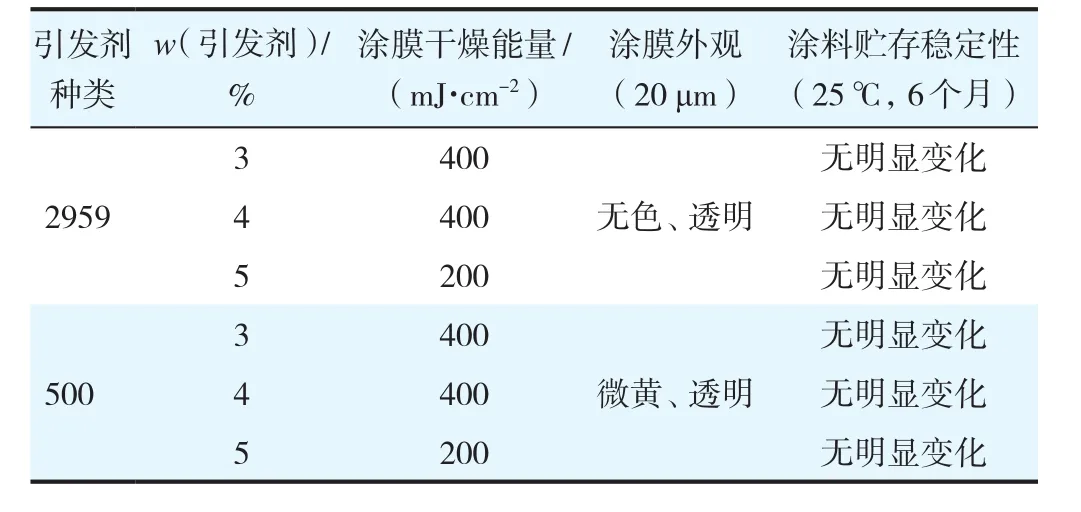

2.6 光引发剂对水性UV真空镀膜涂料性能的影响

本研究选取了两款水性UV涂料常用的液体型引发剂,分别是Irgacure 2959和Irgacure 500,其中2959含有羟基官能团,具有一定的亲水性。表6为这两种光引发剂对水性UV真空镀膜涂料性能的影响。表6数据表明,2959与500两种光引发剂的引发效率基本一致。由于500中含有二苯甲酮,受紫外线照射裂解后容易产生醌式结构,因此涂膜外观出现微黄现象。此外,2959中含有羟基结构,其亲水性优于500,与水性UV树脂的相容性也要优于500。综上所述,本研究选用2959作为主体引发剂,其添加量控制在4%~5%。

表5 多官能度丙烯酸酯单体对水性UV真空镀膜涂料性能的影响Table 5 Effect of multifunctional acrylate monomer on properties of waterborne UV-curable vacuum coating paint

表6 光引发剂对水性UV真空镀膜涂料性能的影响Table 6 Effect of photoinitiator on properties of waterborne UV-curable vacuum coating paint

3 结语

本研究合成了具有高交联密度的水性聚氨酯丙烯酸酯分散体(WPUA)和高相对分子质量的水性纯丙烯酸酯分散体(WPA),并复配多官能度丙烯酸酯单体、光引发剂等制得了水性光固化真空镀膜涂料,研究了各组分对涂料及涂膜性能的影响,确定了最优配方。试验结果表明:WPUA具有较高的交联密度,可以有效提高涂层的机械性能和耐热性;WPA可以有效提高涂料对基材和镀膜层的附着力。这种复配型水性UV涂料具有固化速度快、附着力优异、耐热性能好、上镀性佳的特点,在真空镀膜领域具有良好的适应性。