空心斜向器开窗和定方位射孔技术在水下分支井中的应用

苏峰

(长江大学石油工程学院,湖北武汉430100 中海石油(中国)有限公司深圳分公司深水工程技术中心,广东深圳 518067)

姚志奇

(中石油渤海钻探工程有限公司第一钻井工程分公司,天津 300280)

谢新荣

(渤海钻探钻井泥浆技术服务公司,天津 300280)

多分支井是指在一个主井眼底部侧钻2个或更多进入储层的分支井眼(包括定向井、水平井或波浪式分支井),从而可以在1个主井内开采多个油气层,实现1井多靶和立体开采[1]。自20世纪30年代美国加州钻成几米长的完全水平分支井筒以来,经过80多年的发展,多分支井技术正逐步成为降低钻井成本,提高油田综合开发效益的重要技术手段[2]。

近年来,随着人们对海洋环境的日益关注和追求更高的投资回报, 多分支井技术在海洋油气勘探开发过程中, 正扮演着越来越重要的角色[3]。结合南海珠江口LH4-1油田油藏地质情况及原油物性特点,在国内海上油田开发中首次设计并完成了LH4-1油田的AxM水下双分支井钻井及空心斜向器的定方位射孔作业,实现了分支井完井工艺设计要求的主支和分支的单独生产且对分支含水率变化实时监测,相关设计方法和作业经验可为水下双分支井技术在我国海上油田的推广及应用提供理论依据和技术借鉴。

1 LH4-1油田开发背景和钻井技术难点

LH4-1油田是20世纪80年代外方作业者勘探发现的一个礁灰岩边际油田,该油田位于中国南海珠江口盆地中央隆起带,距香港约215km,油田井口海域水深约268m,油层埋深浅(海床以下1252~1290m)。

LH4-1油田是国内首个采用深水模式自营开发的海上油田,其钻井技术难点主要为以下几点:水平井井身结构设计在∅17in井眼段开路循环时,设计造斜点浅(海床以下100~120m),初始造斜率要求高且需连续高造斜率造斜;∅12in井眼段二次造斜率要求高(3.5~4.5°/30m),连续高造斜率造斜,轨迹紧凑,调整空间小,地质着陆难度高,井眼轨迹控制困难。

2 LH4-1双分支井井身结构优化设计

2.1 井身结构设计与开窗方案选择

2.1.1井身结构设计

依据南海东部海域和流花区域钻井经验及LH4-1油田地质条件,LH4-1油田开发井的井身结构设计如下:∅36in井眼×∅30in套管+∅18in井眼×∅17in套管+∅13in套管+∅12in井眼×∅9in套管+∅8in井眼(裸眼)。

2.1.2开窗方案选择

1)开窗位置比选 根据LH4-1油田开发井的井身结构设计,分支井开窗位置可以选择在∅13in套管内或∅9in套管内,2种方案对比:①∅13in套管内开窗,优点是开窗位置高,造斜要求较低,利于井眼轨迹控制及降低地质着陆风险;缺点是一方面需切割回收∅9in套管及密封总成等,增加作业工期;另一方面开窗位置距海床较近,地层破裂强度较低,井控安全的风险较高。②∅9in套管内开窗,优点是工期较短,开窗位置地层破裂强度较高,井控安全的风险较低;缺点是一方面开窗位置低,连续造斜要求高,不利于井眼轨迹控制及地质着陆难度高,另一方面开窗点深度可调整范围小,空心斜向器坐挂要求高,一旦失败将导致分支井方案无法实现。

鉴于井控安全风险控制及经济性考虑,同时借鉴流花区块定向钻井经验,LH4-1油田AxM井在水平分支井的设计在∅9in套管内开窗,AxMa井身结构:∅36in井眼×∅30in套管+∅17in井眼×∅13in套管+∅12in井眼×∅9in套管+∅8in井眼(裸眼);AxMb井身结构:∅9in套管开窗钻+∅8in井眼×∅7in套管+∅6in井眼(裸眼)。

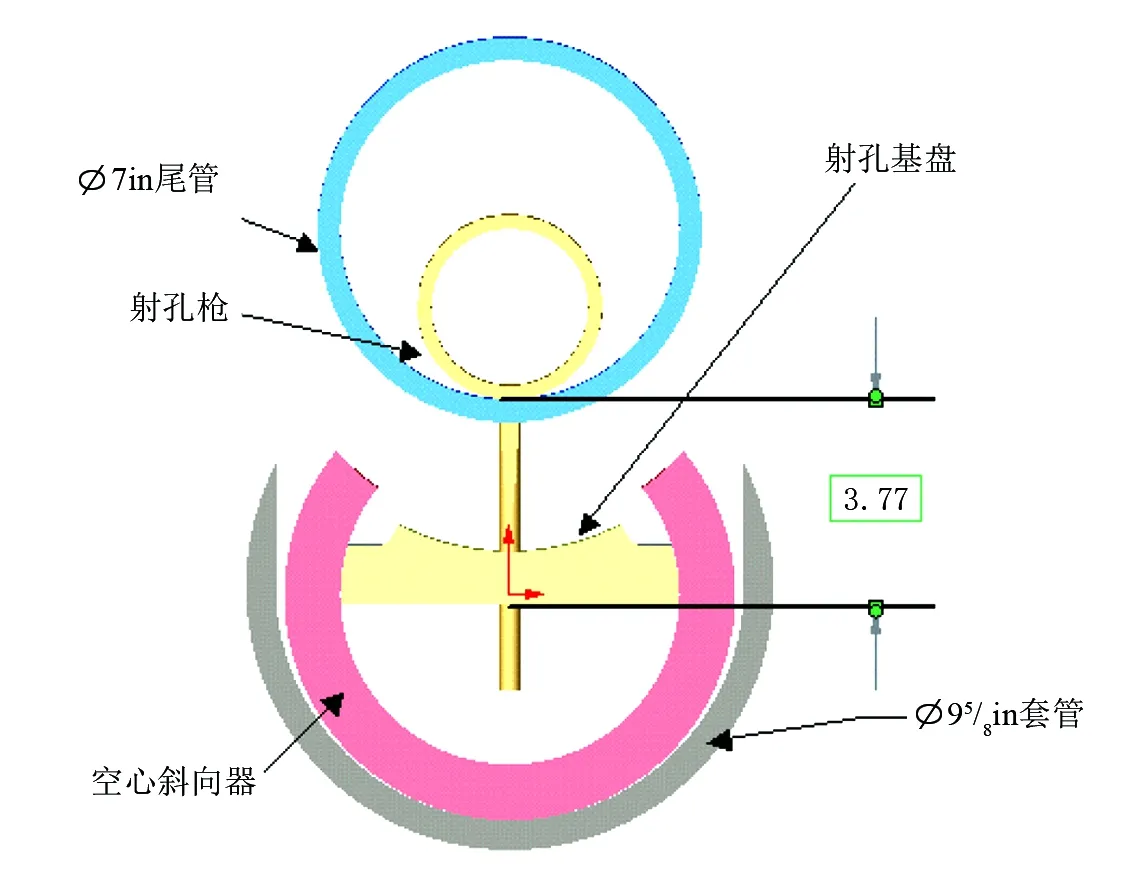

图1 正高边开窗射孔效果示意图

2)开窗点深度选择 为满足完井电泵完井管柱下深需要,要求AxMb∅7in尾管悬挂器顶深在850m以下,同时给开窗后造斜尽量预留进尺空间,根据∅9in套管实测接箍深度,窗口位置选择969~975m,备选窗口位置981~987m。作业过程中由于空心斜向器无法在969m位置实现坐挂,实际开窗点深度981m,窗口段为981~987m。

3)空心斜向器坐挂方位选定 为保证空心斜向器定方位射孔精度要求,通常选定斜向器坐挂方位为低边0°角以实现正高边开窗(图1),其主要优点:①正高边开窗可以使射孔后孔径最大化,因为射孔枪与斜向器压力盘之间的距离最短,且两者之间的流道最小;②由于重力的原因,尾管与斜向器压力盘最接近;③斜向器压力盘的射孔段最大。

采用MWD测量空心斜向器方位,选定斜向器坐挂方位为右高边0~5°,AxM井空心斜向器实际坐挂方位右高边2.35°。

2.2 剖面设计

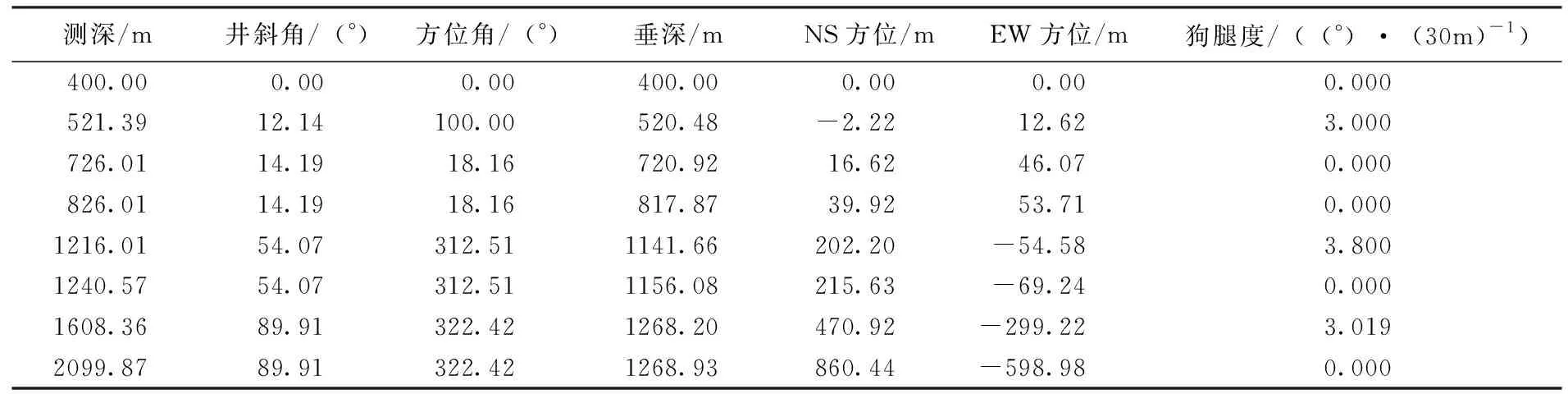

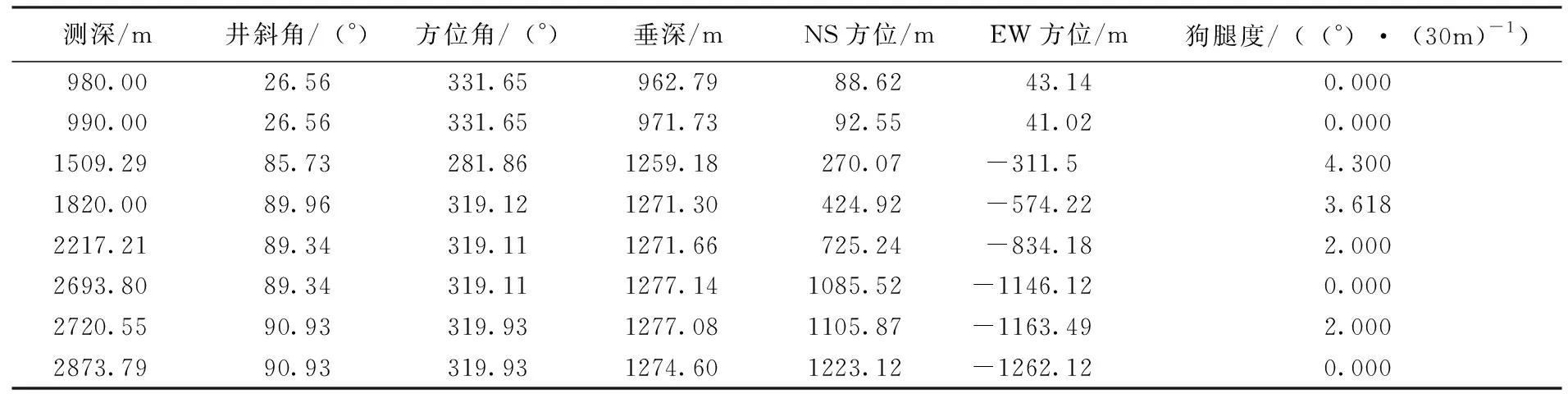

LH4-1油田AxM井井身剖面由“直井段-造斜段-水平段”组成,主要难点是AxMb开窗后造斜率要求高,达4.3°/30m,井身轨迹控制难度大。剖面设计数据详见表1和表2。

表1 AxMa井井身剖面设计数据

表2 AxMb井井身剖面设计数据

3 LH4-1 AxM水下双分支井技术难点及应用

3.1 分支井交叉连接处的处理工艺

多分支井的技术关键主要集中在分支井眼与主井眼的分支接口处,其技术水平主要体现在接口支撑、接口密封及支井重入3个方面。接口支撑是指各分支井眼的完井管柱都要和主井眼的套管相连接其连接处要具有机械上的整体性以解决井壁稳定和储层出砂等问题[4~6]。

AxM井选用了一趟钻空心斜向器系统,该系统提供了一个全井固井,分支井全尺寸、可通过的4级多分支井技术系统(图2)。 其主要特点:①它通过整合已经实践证明的快速开窗磨铣系统来实现一趟钻定向斜向器,坐挂、磨铣窗口和钻裸眼口袋;②在窗口磨铣完毕,分支井完钻,在分支井中下入常规的尾管后固井,并在主井眼窗口以上位置坐挂,然后通过低侧定方位射孔技术将尾管和斜向器压力盘射开,从而打通主井眼和分支井,或者根据新井眼需要与主井眼暂时封隔的考虑,推迟射孔;③一趟钻空心斜向器套管开窗系统是一种简单、低风险的4级分支井技术方案,由于其一趟钻完成任务的能力,大大缩短钻机时间,节省成本,并且不需要其他昂贵的处理分支井接点的工具(图3)。

图2 四级完井示意图 图3 空心斜向器分支井示意图

图4 AxM空心斜向器坐挂位置图

AxM井选用一趟钻空心斜向器系统作为分支井钻完井的关键技术,主要基于以下几点原因:①该系统在南海东部海域的西江油田、惠州油田的侧钻井作业中已应用17套,均选择在∅9in套管内开窗;②该系统不需要动用处理分支井接点的工具,可以节省作业工期及工具费用。AxM井空心斜向器实际坐挂位置如图4所示。

AxM井分支井接点处理的密封主要使用水泥封固技术,机械支撑由空心斜向器、∅7in套管提供,不考虑支井重入。水泥封固在海上油田开发中技术比较成熟,风险控制难度较低,主要风险是空心斜向器与∅7in套管环空的水泥环在对空心斜向器射孔作业时可能遭破坏,水泥碎块可能堵塞射孔孔眼而影响支井井眼连通性。

3.2 定向钻具组合选择与井眼轨迹控制

分支井技术应用的优点之一是通过开窗侧钻、裸眼侧钻等技术尽量利用原井眼进尺,减少总进尺以节省钻井工期和费用。因此侧钻分支井眼的造斜率要求相对较高,井身轨迹控制难度也相应增大[7,8]。

LH4-1油田储层埋深浅,进尺空间紧;储层岩性为灰岩,上部非储层段地层压实程度低,胶结性差,造斜难度高;灰岩顶深度变化导致目的层位置不明确,着陆前连续造斜要求高,井眼轨迹控制难度大。AxMb分支设计造斜率4°/30m,开窗作业后造斜率要求高达4.5°/30m。

综合LH4-1油田地层特征及定向造斜工具实际效果情况评估,旋转导向工具不能保证满足连续造斜率要求,一旦失败将导致分支井作业无法实施。为降低作业风险,决定选用造斜能力较强的马达组合实施开窗作业及钻上部井段,同时在上部井眼段适当提高造斜率,以降低下部井眼段的轨迹控制压力,根据马达组合钻进效率情况再更换为旋转导向钻具组合。

3.3 空心斜向器定方位精确射孔

空心斜向器射孔采用定方位射孔技术,是技术难度高、工艺要求严格的综合性技术。它由定方位射孔系统(油管传输)、陀螺测斜系统(电缆测井)、地面采集与控制系统组成。定方位射孔系统针对特定对象专门设计各项技术参数,经过仿真计算,地面模拟试验确定射孔参数,具有射孔方位要求高、射孔深度要求准、射孔穿深及射孔孔径等参数严格、施工工艺复杂等特点[9,10]。

AxM井空心斜向器开窗及定方位射孔是国内海上油田首个水下双分支井应用项目,已使用的空心斜向器均是在海上导管架上进行作业,其定方位射孔作业不需考虑浮式平台升沉对射孔作业的影响。AxM井空心斜向器射孔作业中使用了在测试作业中的可调悬挂器(图5)坐在水下井口抗磨补心内,消除平台升沉对射孔深度的影响。

AxM井空心斜向器定方位射孔作业采用油管传输TCP射孔方式,采用电测伽马校深和电测陀螺定方位技术,射孔枪和射孔弹选用空心斜向器厂家推荐标准配置,它与欧文合作研发的该型号射孔弹,有多次地面试验和现场的成功应用。具体参数:∅3in射孔枪,长3.66m,孔密4孔/ft(1ft=0.3048m),0°相位角,装弹枪长度为2.44m;射孔弹为欧文超穿深射孔弹HMX,穿深17~20in,孔径为0.335~0.347in,总流动面积2.88in2(18.56cm2)。射孔时射孔枪高边与空心斜向器高边相差1.86°,小于设计要求的±5°,空心斜向器射孔前后井筒漏失量相差2bbls/h(0.318m3/h)。

4 结论

1)开窗位置、深度、井斜角、方位角等的选择需考虑钻井工期费用,完井泵挂深度要求,井控安全对地层破裂强度的要求,开窗后井眼轨迹控制难度,后期定方位射孔控制等诸多因素的影响,一经选定,必须制定详细的作业风险控制措施,确保每项作业的成功率,一旦失败将极难补救并最终导致分支井方案无法实现。

2)井眼轨迹控制是分支井钻井的难点之一,尤其对于采用水下井口开发的浅埋深储层,由于进尺空间紧,设计造斜率要求高,必须保证每个测斜区间均达到或高于设计造斜率的要求,一旦低于设计要求,将无法实现地质着陆目标。

3)空心斜向器的定方位射孔工艺技术是分支井的关键技术之一,也是决定分支井成败的关键。对于采用水下井口开发的项目,消除平台升沉的影响保证射孔深度严格在目标段范围内,同时需保证射孔枪方位在允许误差范围内及射孔弹发射率。射孔作业完成后还需下入封隔工具将一个分支隔离,通过挤入试验验证射孔井眼的连通性情况,以确定是否需要再次进行补射孔作业。

4)LH4-1油田AxM水下双分支井钻井成功实施,为今后我国深水水下双分支井发展提供了宝贵的经验,相关方法和结论可为水下双分支井技术在我国海上油田的推广及应用提供理论依据和技术支持。