晶粒度对Cu-Ni-Si合金冲压成型性的影响

崔书辉,郑学清,张 程,曹虎成

(宁夏中色新材料有限公司,宁夏 石嘴山 753000)

铜是一种具有悠远历史而又蓬勃发展的重要金属材料,在人类历史上具有比其他任何金属材料更重要的影响[1]。铜具有美丽的紫红色光泽、较好的延性和卓越的导电导热功能[2]。纯铜的熔点为1083.4℃,沸点为2567℃[3]。铜及铜合金由于具有一系列的优良性能,在国民经济的各个部门获得了广泛的应用。一般分为:紫铜、青铜、白铜和黄铜四类铜及铜合金[4]。含镍的硅青铜有良好的力学性能、抗蚀性和导电性。镍和硅可形成化合物Ni2Si,于共晶温度1025℃在α固溶体中的固溶度可达9%,而室温时的固溶度几乎为零。因此,当合金中的Ni、Si含量比为4∶1时,可全部形成Ni2Si,有较强的时效硬化作用,使合金具有良好的综合性能[5]。

Cu-Ni-Si是一种典型的时效强化型合金,从1927年M.G.Corson[6]首次发现Cu-Ni-Si合金具有时效强化特性以来,世界各国已经开发出20余种Cu-Ni-Si合金。高强高导铜合金具有良好的综合性能,在许多电子工业领域有着不可替代的作用,广泛地应用于继电器簧片、电机转子、集成电路引线框架等[7]。山本佳纪[8]等研究了镍硅质量比比在4的前提下,Ni含量小于2.4wt%时,随着Ni含量的增加,合金显微硬度明显提升,但导电率明显下降。镍硅质量比对Cu-Ni-Si合金性能有较为显著的影响。当镍硅质量比<4.0时,硬度和导电率处于较低的水平;当镍硅质量比在4.0-4.5之间时,硬度和导电率处于较高的水平;当镍硅质量比进一步提高,导电率基本保持平稳,而硬度呈下降趋势。曹育文[9]等也对镍硅质量比对Cu-Ni-Si合金性能的影响此问题进行了研究。研究显示:高强度Cu-Ni-Si合金的Ni、Si元素质量比应控制在4.0-4.5范围内,才能获得良好的强度和电导率的配合。

Cu-Ni-Si合金是沉淀强化型合金。通常采用固溶、冷轧变形、时效的组合方式来实现材料较好的性能。实际应用中,一般经冲压成型制造各种接插件、弹性簧片、电接触元器件、接插元器件及继电器器件等。因此研究Cu-Ni-Si合金的成型性对指导生产至关重要。

1 实验材料和试验内容

1.1 试验材料

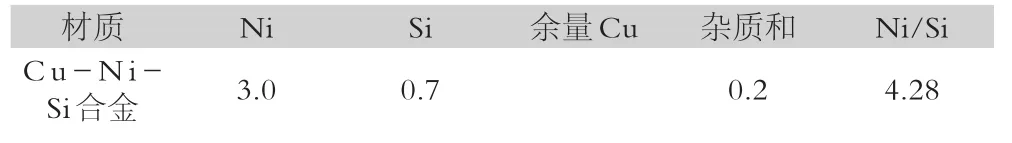

试验用厚度为0.6mm厚度的Cu-Ni-Si合金带材,其主要成分见下表1,其力学性能见表2。

表1 Cu-Ni-Si合金主要成分

表2 0.6mm Cu-Ni-Si合金力学性能

1.2 试验内容

1.2.1 固溶试验

以0.6mm的轧制态Cu-Ni-Si合金带材为基材,在连续式退火炉上进行850℃10m/min、800℃10m/min、750℃10m/min的固溶试验,并依次编号为B、C、D三组试样。固溶后检测合金带材的力学性能和金相组织、晶粒度等。

1.2.2 轧制试验

对固溶后0.6mm的合金带材,在四辊精轧机上分别给与50%的加工率进行冷轧试验,试验后检测合金带材的力学性能和金相组织、晶粒度等。加工率的计算方式如下所示:

压下量:Δh=H-h

加工率:ε=(Δh/h)×100%

注:H为轧制前的带材厚度,h为轧制后的带材厚度。

因此,0.6mm合金带材,经50%的加工率冷轧,轧后的厚度为0.3mm。

1.2.3 时效试验

对轧制到0.3mm合金带材,取尺寸为20×200mm的矩形样,在箱式炉分别进行(450℃、460℃、470℃、480℃、500℃、520℃、540)×3h的时效试验。

试验采用的箱式炉型号为:RX-25-7,额定功率为25KW。

时效时,为了防止合金带材在炉内氧化,用0.1mm软态紫铜带材对试样进行包覆。

时效后,检测合金带材的力学性能和金相组织、晶粒度等。

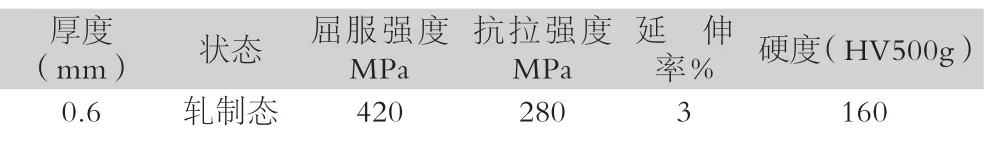

1.2.4 成型性检测试验

对时效后的0.3mm带材进行成型性检测。包括90°折弯和180°折弯,比较晶粒度对Cu-Ni-Si合金成型性的影响。

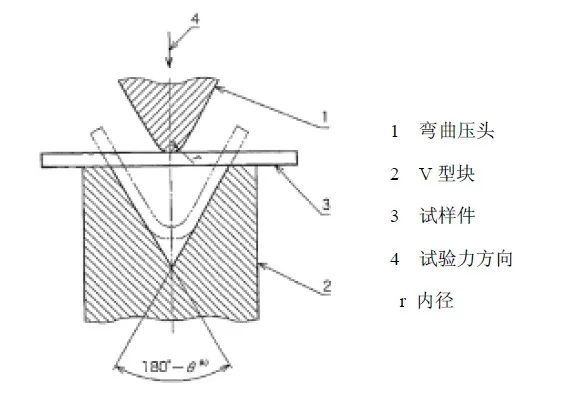

成型性检测试验示意图1所示,弯曲试验示意图如图2所示:

图1 带材90°和180°弯曲试验示意图

图2 弯曲试验示意图

2 试验结果与分析

2.1 固溶试验结果及分析

固溶处理[10]时在合金低熔点温度以下多合金进行保温,其效果主要是在不过烧的前提下,获得最大的过饱和固溶体有利于后序的时效处理。固溶温度和固溶时间是影响固溶效果的主要因素,一般来讲,固溶温度的影响更明显。固溶温度低,合金的过饱和度不足,后序时效时,析出动力不足,影响合金的强度。固溶温度过高,保证了合金的过饱和度和时效析出动力,但容易溶解低熔点的化合物并使晶粒过度长大,从而降低合金的强度和塑性等性能。

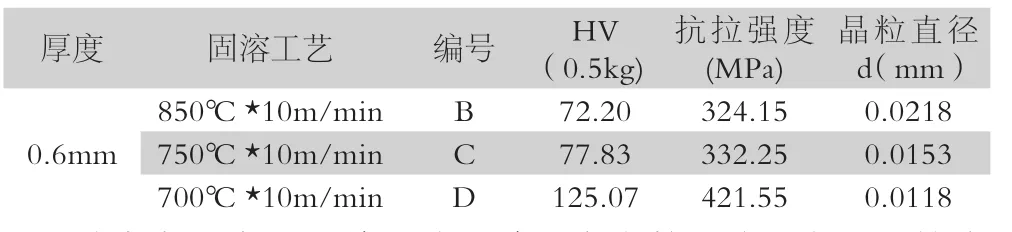

对固溶试样,进行力学性能检测、晶粒度检测,检测结果如表3所示。

表3 合金固溶后性能

2.2 轧制试验结果及分析

形变强化使合金位错密度增加,位错运动受阻,合金晶粒沿轧制方向逐渐拉长,合金的硬度和强度迅速提高,塑性下降。同时能破碎合金材料的晶粒,从而降低晶粒直径。

对冷轧加工试样,进行力学性能检测、晶粒度检测,检测结果如表4所示:

表4 合金冷轧变形后性能

由数据可知,合金带材经50%加工率冷轧后,硬度和强度明显上升,同时,晶粒破碎后,晶粒直径降低。

2.3 时效试验结果及分析

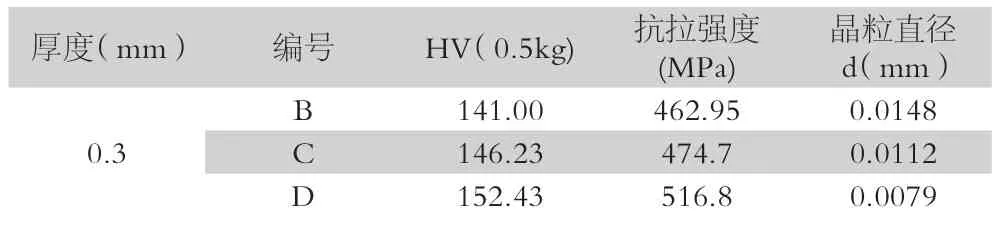

Cu-Ni-Si合金经时效后,硬度和强度急剧升高。同时,合金晶粒度也明显下降。

经800℃固溶50%加工率冷轧后,经450-540℃时效后,合金的晶粒直径在0.015mm左右。

经750℃固溶50%加工率冷轧后,经450-540℃时效后,合金的晶粒直径在0.012mm左右。

经700℃固溶50%加工率冷轧后,经450-540℃时效后,合金的晶粒直径在0.008mm左右。

对时效后试样,进行力学性能检测、晶粒度检测,检测结果如图3所示:

图3 合金时效后性能及晶粒度

2.4 成型性检测试验结果及分析

取时效后硬度值相同、晶粒度不同的三种合金试样,分别进行成型性检测。一般来讲,材料的成型性和硬度强度呈反比关系,即硬度强度越高,成型性越差。

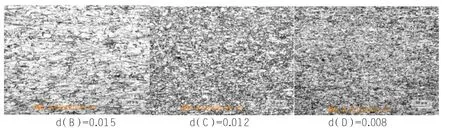

粒度直径为d(B)=0.015,d(C)=0.012,d(D)=0.008。金相照片如图4所示。

图4 相同硬度下不同晶粒直径照片举例

图5 Cu-Ni-Si合金90°成型性照片

图6 Cu-Ni-Si合金180°成型性照片

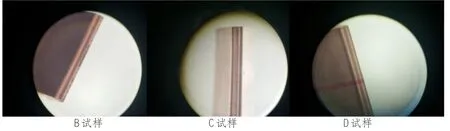

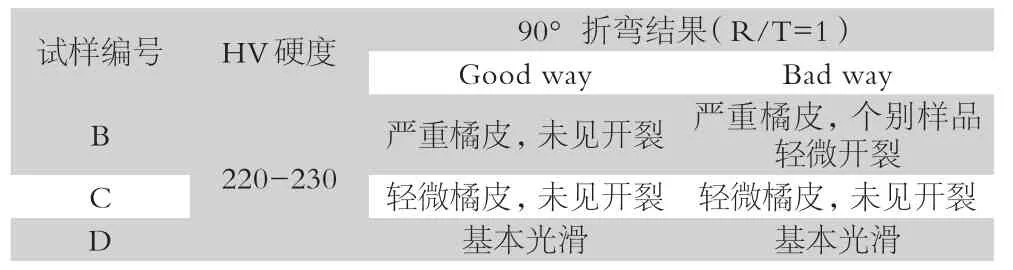

2.4.1 合金试样90°折弯试验

取硬度220-230区间的三种不同晶粒度的合金试样进行90°折弯试验。试样时,取R/T=1进行成型性检测。试验结果如下表5所示:

表5 硬度220-230合金试样90°折弯结果

其中Bad way成型性检测照片,经显微镜放大后,结果如图5所示。

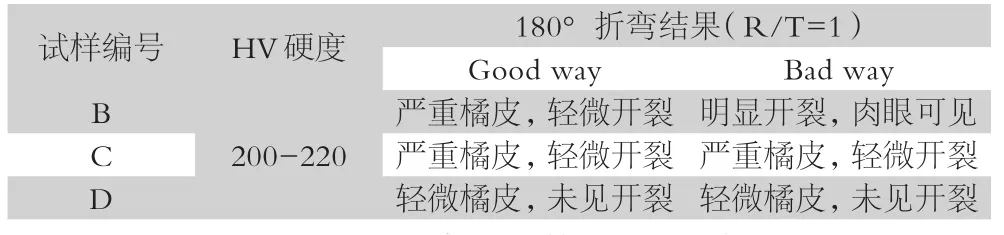

2.4.2 合金试样180°折弯试验

取硬度200-220区间的三种不同晶粒度的合金试样进行180°折弯试验。试样时,取R/T=1进行成型性检测。试验结果如下表6所示:

表6 硬度200-220合金试样180°折弯结果

其中Bad way成型性检测照片,经显微镜放大后,结果如图6所示。

3 结语

本论文以厚度为0.6mm的硬态Cu-Ni-Si合金为原料,分别进行850℃、800℃、750℃的固溶处理,然后经50%加工率冷轧加工到0.3mm,再进行不同温度下的时效处理。通过检测不同阶段的Cu-Ni-Si合金的力学性能和晶粒度变化情况,研究了晶粒直径对材料冲压成型性能的影响。主要得到如下结论:

(1)硬态的Cu-Ni-Si合金,经700-850℃固溶时,固溶温度越高,固溶效果越明显,同时合金的硬度越低,但晶粒直径越大。

(2)固溶后的Cu-Ni-Si合金,经50%加工率冷轧后,晶粒沿轧制方向拉长明显,同时硬度和强度明显上升,且晶粒经冷轧破碎后,晶粒直径降低。

(3)Cu-Ni-Si合金经时效后,硬度和强度急剧升高。而且,时效后的晶粒直径与固溶温度由直接关系,固溶温度越高,经冷轧时效后,晶粒直径越大;反之,亦然。

(4)Cu-Ni-Si合金成型性方面,存在各向异性,Good way的成型性明显高于Bad way。相同硬度的前提下,晶粒直径越小,合金的成型性越好;反之,亦然。