主泵电机润滑油损失异常的分析和处理

王斌元,杨 宝,张云华

(1.三门核电有限公司,浙江三门 317002;2.中核运行管理有限公司,浙江海盐 314300)

0 引言

压水堆核电站的反应堆冷却剂泵(简称主泵)被喻为反应堆冷却系统的心脏,负责推动反应堆冷却剂在堆芯和蒸汽发生器之间循环运动,一方面带走堆芯热量冷却堆芯,另一方面将反应堆产生的巨大热量通过冷却剂传给蒸汽发生器。伴随电厂的管理提升,在电厂一个换料周期基本不安排停堆检修,所以要求主泵必须连续运转一个运行周期,并且在电厂运行期间,主泵安装厂房内辐射剂量极高,对设备的检查和维修增加了很大的困难,因此对主泵的可靠性要求极高。目前所有的压水堆核电站主泵均采用电动泵,一般为立式混流结构,驱动电机则多采用立式鼠笼式感应电机。秦山核电站的主泵配套电机(以下简称主泵电机)为德国西门子公司生产的大型立式感应电机。立式电机因为结构设计的限制,在运行期间存在油气挥发而引起的轴承箱润滑油少量损失问题属于正常现象。但在C13燃料周期内,主泵电机B的上轴承箱润滑油的损失量忽然增大,最大损失量达到1 L/d,导致电机上轴承箱频繁出现低油位报警,严重影响主泵及反应堆的安全稳定运行。此后,通过对电机结构以及油箱内部润滑油运动状态、压力情况的分析,并通过对电机漏点检查,找到了润滑油大量损失的根源,并进行了相应处理,最终使缺陷情况得到有效控制,保证了主泵的安全稳定运行。

1 主泵电机结构简介

主泵电机为立式鼠笼式感应电机,工作电压6.6 kV,额定功率4500 kW,转速1488 r/min。电机整体从结构上可分为转子、定子、电机支架及上、下轴承箱等部分。转子由轴、推力盘、鼠笼和铁芯、飞轮、定转子冷却风扇及联轴器组成。安装在上轴承箱内的推力轴承承受整个电机转子的重量,上、下轴承箱内的导轴承则限制转子的径向运动,所有的轴承采用稀油自润滑方式,润滑油冷却使用强制水冷。它们被一个封闭式的瓦架所包围,瓦架上部使用DUO(Dual O Type Seal,双O形密封)分半式环形密封圈与推力头之间形成相对密闭空间,保证电机运转时导轴承的润滑油供应以及正常循环冷却。在瓦架外部设置有环形油冷却器,内外侧均设置有隔油挡板,一方面可以保证润滑油的冷却流动按照设计的路线进行,另一方面可以消除由于电机运转造成的润滑油扰动,减小由于液面扰动对油位报警装置的影响。推力盘内部与电机轴之间设置有挡油管,并且安装有3道浮油密封环,使挡油管与推力盘之间相对密封,并阻止由于推力盘的转动造成的润滑油向上爬升。在上轴承箱的外壁上方设置有5个油温、轴承温度等测量装置的出线孔,通过胶圈的方式与轴承箱壁之间密封。在上轴承箱外部设置有目视油位计,油位计底部通过接管与轴承箱底部相连,上部安装有带滤芯的通气过滤器以及带有目数较大的过滤网的呼吸帽。轴承箱上盖设置有两个浮球式油位报警装置和一个与目视油位镜上方形同结构的通气过滤器。

在上机架的下部,即为转子铁心和定子线圈的冷却风扇。外壳板上的通风孔,使冷却空气均匀的通过定子绕组的端部,进入转子铁芯,上下通路汇合到一起后一起流向定子线圈,吹向外壳上的空冷气,使冷却气流得到冷却,最终使整个设备环境温度得到冷却。

2 缺陷分析及检查

2.1 缺陷描述

按照公司预防性维修大纲的规定,在2010年度进行的R12预防性维修中对主泵电机B进行了检修,在2010年8月3日进行检修后的空载试验,试验一切正常。随后的一个月由于其他设备问题,电机一直处于停运状态。2010年8月31日电站完成R12启堆,主泵电机B正式投运后。2010年9月3日主控触发“主泵B电机上油槽油位低”小光子牌报警。通过现场油位监测摄像观察主泵电机B目视油位镜,油位在中线上约3 mm,与8月31日相比,油位下降约5 mm,电机其余运行参数正常。为了减小电机运行风险,消除油位低报警,检修人员进入核岛厂房内进行了外部检查和紧急补油,从外部看,电机周围地面上有油迹。2010年9月28日,主控再次触发“主泵B电机上油槽油位低”报警,电机再次出现上轴承箱油位低报警。通过连续观察计算,自运行以来,润滑油异常损失速率约为1 L/d,已经严重超出了电机正常运行时的润滑油损失速率。

2.2 缺陷原因分析及推测

秦山核电有限公司1#机组中有2台同样形式的主泵电机,该电机自安装运行以来一直存在因油气散失引起的润滑油少量损失现象,这属于正常的润滑油损失,一般在一个燃料周期内润滑油的损失量不足以达到报警值。而这次润滑油异常损失速率约为1 L/d,可以肯定不是正常意义的油气损失,初步判断电机上轴承箱存在直接泄漏点。根据电机上轴承箱的结构,初步判断可能存在7个外漏点。

(1)上轴承箱壳体及其与内挡油管的连接采用钢板焊接,焊缝存在泄漏可能。

(2)上轴承箱油冷器冷却水法兰与上轴承箱之间的密封垫片存在泄漏可能。

(3)轴承箱上盖与轴承箱之间的密封存在泄漏可能。

(4)上轴承箱与推力头外部间DUO垫片密封部位存在泄漏可能。

(5)上轴承箱盖上的2个油位报警开关密封和加油孔呼吸器存在泄漏可能。

(6)上轴承箱侧壁上方的5个测温探头信号线出线孔密封存在泄漏可能。

(7)润滑油从推力头和挡油桶间上升,最后跨过挡油桶引起泄漏。

初步分析上述泄漏点,其中(1)和(2)点的位置在油箱油位以下,如果存在泄漏,润滑油将直接漏出,存在泄漏的可能性比较大;(3)~(6)点均在润滑油面的上方,润滑油在轴承箱内相对较安定,存在泄漏的可能性不大。推力头和挡油桶间的浮动密封环失效造成润滑油爬油或者浮油动密封环损坏造成与推力盘内壁严重摩擦产生局部高温,造成大量的油气损失。

按照以上分析,检修人员在机组运行期间对主泵电机B进行了检查,打开相关的围板,检查所有的相关密封部位是否存在泄漏。由于推力头和挡油桶间的浮动密封需要解体电机后才能检查,所以采用通过打开上轴承箱下部集油槽底部的疏油阀,检查是否存在润滑油积存的方式加以判断。

2.3 检查情况

2010年9月29日,检修人员进入核岛厂房内对主泵电机B进行了检查,检查后发现以下异常。

(1)在安装和拆除电机上轴承箱上部的加油过滤器滤芯的两种状态下,上油槽目视油位计处油位读数相差12 mm。

(2)拆出上轴承箱上部的加油口滤芯时发现有明显气涌现象,从加油口处观察轴承箱内部润滑油运动状态。发现油表面总体平静,无涡旋、翻滚等状况。上油槽上部空间内持续有油星从电机中心向外甩出,运动方向为由电机中心向外成散射状。

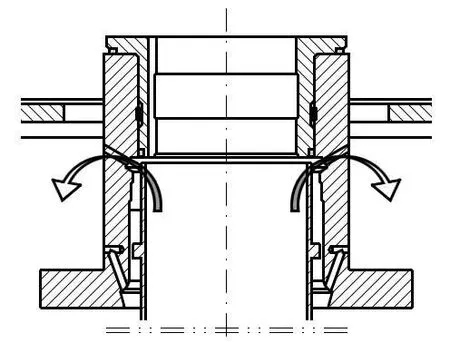

(3)电机上轴承箱侧壁上方的测温探头信号线出线孔下方有大量润滑油泄漏痕迹。随后打开其中一个密封孔时,存在一股润滑油向外涌出(图1)。

图1 仪表线孔泄漏

3 泄漏产生的机理分析

在以往的分析中,大部分立式电机的润滑油损失一般多关注油面以下部位的泄漏和挡油管和推力盘之间的爬油现象,对于油位上部的位置均较少考虑。而本次发现的“位于高位的信号线孔连续、大量地损失润滑油”现象在分析和检查中更容易被忽略,从而导致判断失误。

根据主泵电机上油槽的结构,出线孔位于油位液面上方,距离油面高度约110 mm,一般该处只可能会有少量的油气溢出,不会有大量的润滑油直接泄漏。在检查中还发现,润滑油泄漏在电站启堆电机正式投运后才开始出现;在电机上油槽通气变化的过程中,目视油位计内的油位发生较大的变化。对于以上的现象,下面进行了详细的分析。

3.1 电机上轴承箱油位计假油位现象与产生原因

(1)目视油位计假油位现象。在检查中发现,电机上轴承箱的目视油位计存在一定的假油位现象。表现为,电机运行时,拔出上轴承箱盖的加油滤芯(滤网密度130滋m)后,目视油位计油位下降约12 mm,恢复该滤芯则目视油位计油位恢复。

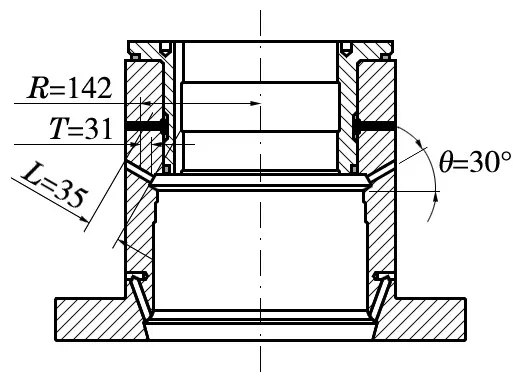

根据轴承箱的结构,可以将其简化为一个连通器(图2)。连通器两侧作用的压力分别为大气压和轴承箱内部压力。如果轴承箱内部压力升高,大气压维持不变,则目视油位计内的油位升高。升高的值就是内外压力差。在检查中拔出加油滤芯时油位下降说明轴承箱内部压力减小,装入加油滤芯时油位上升说明轴承箱内部压力增加。由此可知,电机上轴承箱内部在运转时的压力高于大气压力。

图2 轴承箱与油位计简化图

(2)压力来源分析。轴承箱内压力只有在电机运转后才会产生,运转前后可能影响压力的因素有温度和离心作用。

电机上轴承箱在运行一定时间后最终可以达到温度恒定,加油滤芯阻力虽大但仍然可以排出部分空气。假设轴承箱上部完全密闭,温度所产生的内压积累和变化较为缓慢,但是这个压力并不能源源不断的产生,所以会在缓慢产生过程中会通过通气过滤器排出。并且在达到恒定温度之后它将与大气压平衡且不再变化,因此可以确认压力升高与因空气变热产生的膨胀无关,是由电机运转时的离心作用导致。造成轴承箱内压力升高的原因是推力盘上部的回油孔。由于轴承箱内部与空气接触的转动部件均光滑且为正圆形,其转动带来的扰动对于粘度较低的空气来说是可以忽略的,唯有此4个回油孔可以造成空气的较强运动。运动的模式与推力头下部润滑油增压孔的模式一致,便是旋转时的离心力将推力头内侧的空气“泵”入轴承箱内部(图3)。

(3)压力计算。根据现场测量目视油位镜处润滑油液面下降的高度,可以估算轴承箱内的压力约为P=籽gh=860伊9.8伊0.012=101 Pa。对此也使用理论方法对回油孔产生的风压进行计算,并与P进行比较验证。

首先,计算小孔产生的相对空气压力,因此需要进行以下的初始条件假设:淤油槽上部空间其他部位处于密闭状态,只有回油孔与外界空气连通;于油槽内油面完全平静;盂润滑油与空气无反应、互不溶解;榆油槽内外空气温度恒定,质量分布均匀。根据以上条件可得,当电机处于平稳运转状态后,小孔内部的空气处于力学平衡状态。设此时小孔两侧的气压分别为P1和P2,则P1-P2就是小孔产生的相对空气压力驻P。

另外以下两条分析有助于简化计算:由于小孔内的空气处于力学平衡状态,可以认为小孔内的气体不与外界发生物质交换,可看作一个固定的空气柱;从现场测得的数据来看,小孔所产生的相对压力数值微小(100 Pa左右),对空气的密度分布的影响可以忽略不计,可以认为小孔内的空气沿小孔的轴线方向均匀分布,空气柱密度一致。

空气柱所受离心力为F=m棕2R=籽aTA棕2R,F沿孔轴线方向的分力为 F1=Fcos兹。F1产生的压强 驻P=F1/Acos兹=籽aT棕2R,驻P抑119 Pa。可知此值与现场观测的结果相符合。理论计算值驻P作用于油槽内部润滑油表面后引起的液位差值为h=驻P/(籽lg)=119/(9.8伊860)抑0.014 m=14 mm。因此可知,如果将主泵电机上油槽至于完全密封状态,由于推力头旋转而引起的内部压力升高会使目视油位计产生约14 mm的假油位。现场观测的约12 mm假油位除观测误差外,是因为现场状况与计算时的初始假设条件不一致引起。

根据以上现象推测轴承箱内部由于某种原因产生了高于大气压的压力,而滤芯的通气性能不高,致使安装滤芯后内部憋压产生内外压差。

图3 推力盘空气走向

图4 推力盘尺寸

3.2 电机上轴承箱内部润滑油的运动状态

根据主泵电机上油槽的结构形式,出线孔位于油位液面上方,距离油面高度约110 mm,在检查中发现该处存在持续的泄漏,并且在打开其中一个密封孔时,存在一股润滑油向外飙出,因此可以肯定有润滑油持续到达该位置才会产生这样的问题,所以对上轴承箱内润滑油运动状态进行了分析。

(1)润滑油的运动状态总体描述。由于电机结构设计中,推力头外侧有封闭式的瓦架,推力头工作时对润滑油造成的扰动被限制在瓦架内部,因此整箱润滑油不会产生涡旋运动。瓦架外部的润滑油部分做强制对流运动,部分做自然对流运动。在推力头上下侧的4个润滑油供油孔的驱动下,靠近内侧的润滑油从瓦架的下部空隙内流入瓦架内部,通过导流管运动至冷油器上部,形成强制对流运动。其他区域的润滑油则在热力作用下做自然对流运动。现场观察上轴承箱内部润滑油的运动状态总体表现较为表面平静,液面下部存在对流。

(2)推力头与挡油管之间区域。推力头与挡油筒之间设计有3道浮油密封环,可以破坏推力头内孔附近润滑油随推力头旋转产生的涡旋运动,减弱润滑油沿推力头内孔壁上爬的趋势。在浮油密封环以上部分的推力头内孔设计为锥形,可使部分上爬的润滑油在离心力切向分力的作用下向下运动回流;对于未被阻止上爬的润滑油将由推力头上部的4个回油孔进行回收。

如果浮油密封环与推力头内孔间隙超过原始设计值则会导致密封效果劣化,上爬油趋势增加,在回收不畅的情况下润滑油会从挡油管内向外泄漏。

(3)推力头与瓦架之间区域。推力头与瓦架之间的区域内部的润滑油运动十分激烈,运动复杂且具有随机性。但大致的趋势还是润滑油从推力头下部的供油孔进入,经过推力头的离心作用“泵”入导瓦室,一部分用于润滑,由安装在瓦架上的导流管流出至冷油器进行冷却。另一小部分则在压力作用下经由推力盘与瓦架之间的DUO密封之间的间隙排出。借助推力头的转动向外甩出,形成散射状油滴飞溅。这些油滴被输送到轴承箱内表面可能到达的区域,包括信号线孔处。

在检查过程中,也确实发现上油槽上部空间内持续有油星从电机中心向外甩出,运动方向为由电机中心向外成散射状。

3.3 仪表出线孔泄漏原因

根据前文阐述,可以了解轴承箱内的润滑油既有可以到达信号线孔处的可能性,又有向外泄漏的驱动力,如果此处的信号线孔密封不良则造成润滑油泄漏损失是显而易见的事情。但是在设备管理过程中问基于经验认为,此处的密封要求应该很低,仅用于阻挡灰尘和异物。包括厂家提供的电机说明书中对此处的密封要求也未做描述,外部的咨询和检修资料也鲜有提及。加上处于强辐射区工作的主泵电机在运行期间无法现场长时间监控的限制,从而使小缺陷变成了大问题。

通过此次缺陷的分析及处理,可知此类结构的电机轴承箱的各个相关部位都应该有一定的气密性要求,虽然轴承箱内部润滑油运动不激烈,但是仍然可能造成一些较高位置的漏油。对于相关的可能泄漏部位应该做定期的检查,如信号线孔之类的密封件应该定时更换,以消除润滑油泄漏增加的隐患。

4 维修措施和效果

根据以上分析和检查结果,要消除润滑油泄漏的缺陷则必须对存在泄漏的出线孔密封进行更换。但是,由于缺陷发生时是夏季用电高峰,更换出线孔密封件需要较长时间。因此,采取紧急处理方案。从外部修复出线孔和降低轴承箱内部气压驱动力,以缓解或消除目前的润滑油损失。

(1)紧固漏油的出线孔贯穿件,再使用油面密封胶对其进行修补。

(2)将加油口过滤器进行修改,在其侧面对穿钻2个直径10 mm的孔以泄出轴承箱内部的部分压力,降低信号线孔处的泄漏驱动力。

实施以上两步操作后,再经过一段时间的观察,上轴承箱的漏油速率已经降低至可接受的范围,润滑油损失现象明显得到了有效控制。

5 结束语

在大型立式电机上,这种结构的电机油箱形式皆存在一定的润滑油异常损失问题。电机油箱润滑油异常损失,不但会使油箱内油量减少,轴承润滑冷却效果降低,而且还会因电机长期受润滑油的浸蚀、线圈绝缘下降等。润滑油在电机各层面积存,运行状态下的电机温度较高,存在极大的火灾隐患。这些因素全都影响机组的安全稳定运行。通过分析,只有严格控制电机产生内漏和外漏的影响因素,才能使电机润滑油的异常损失得到有效的控制和解决。当然,还需要做进一步的思考,包括油箱内润滑油飞溅的影响因素、油箱内轻微内压对轴承润滑作用的影响等等,以使润滑油损失达到近可能小的程度。