高温风机振动故障及处理研究

郇宜锋

(山东鲁碧建材有限公司,山东莱芜 271100)

1 高温风机结构特点

高温风机属于专门应用在高温作业场所的特种风机,与传统风机相比,应用场地相对专一,工作环境温度高,一般用于化工、冶炼、锻压、电力等领域,因此其本身必须具备耐高温高压、低阻力等特点,核心部分的风机需要选择耐高温风机,要求降温效果可靠。以水泥厂高温风机为例,因为其需要与回转窑配合使用,结构相对特殊,包括外壳、叶轮、轴承等,叶轮包括后盘、1个带有进口圈的前盘以及13个叶片,在易磨损部分采用堆焊耐磨材料;主轴能够支撑叶轮转动,经尼龙联轴器与液力耦合器连接,由2个SKF自调心球面滚子轴承作为支撑,靠近电机驱动端的是定位轴承,其滚道中心与轴承座中心保持一致,非驱动端轴承采用的是非定位结构,能够有效抵消高温环境下主轴产生的热膨胀,保证风机稳定可靠运行。

高温风机的使用温度通常在(100~180)℃,输送的气体包括空气或者不具备自然自爆和缠绕性、不具备腐蚀性、对人体无害的气体,也可以对热气、蒸汽、烟气等进行输送,不过这些气体同样必须满足上述要求。输送介质的温度不能超过额定温度,气体内也不能存在粘性物质,如果含有灰尘或者其他杂质,则其颗粒不能超过150 mg/m3。当含尘量较大时,要在风机前设置相应的除尘装置,以降低进入风机的烟气含尘量,保证风机正常运行。

2 高温风机振动故障原因及处理

2.1 灰尘聚集

高温风机运行环节,中心部分叶轮高速旋转,会吸引大量灰尘聚集。如果灰尘聚集过多,则当高温风机启动时,转子将无法正常工作,从而引发动静平衡反应异常,继而导致中心叶片转速失常或者磨损,造成振动偏高。对此,需要重视高温风机的维护保养工作,及时做好叶轮积灰和轮毂积灰的清理工作,然后通过动平衡试验做好转子校正,将检测结果控制在0.1 mm/s,确保单倍转速频率能够降到最低。

2.2 轴承故障

轴承故障是导致高温风机振动故障的一个主要原因,相关研究表明,一旦轴承出现故障,则高温风机单倍频或者多倍频振幅会明显增大。在轴承或者轴承箱故障初期,如果操作人员没有及时发现,或者没有对其进行有效初拉力,则高温风机一样能够保持正常运行状态,轴承在水平和垂直方向的振动均值可以维持在3 mm/s以内。但是如果继续保持这样的带病运行状态,持续半个月到2个月,振动幅度会突然增大,造成风机内部零件的严重损坏。因此,在对机身轴承进行采购时,应该做好质量与性能检测。新轴承使用前也应该检查轴承结构,看各部分是否存在缺陷。如果采用油煮法进行轴承加热,则应避免轴承与油箱底部直接接触,并将加热温度控制在(95~100)℃,保证加热均匀,在达到预定加热后取出擦净,安装到主轴上,确保高温风机正常使用。

2.3 配置问题

不仅高温风机,普通风机的振动过程同样需要依赖振动设备,以20叶片的高温风机为例,包含1个可调动叶和19个静叶,振动过程中,如果叶片转速失常则可能引发振动故障。同时,虽然高温风机本身恶劣条件的适应性强,但是外部因素仍然会对其正常运行产生影响。针对这个问题,可以利用高温水泥做好机身加固,消除机身不牢导致的振动偏高现象。同时,维护人员应该利用专业工具,对风机转子频率及中心转轮与电机同心度及时调整,避免中心转轮出现转速失常问题。调整完毕后,需要对机身地脚螺栓进行紧固,保证机身底座与垫铁牢固焊接。

3 实例分析

某水泥生产企业产能为2000 t/d,产品质量可靠。在生产过程中,高温风机存在振动过大的情况,尤其是当转速达到800 r/min以上时,风机振动明显增加,严重影响设备安全运行,制约产能增长。2016年3月,日常巡检中发现,风机出口下放基础位置出现开裂现象(图1),从保证生产安全的角度,只能降低高温风机转速。企业与生产厂的技术人员共同检测,发现主要是烟气中的氯、硫等物质在风机风叶上凝固成硬壳,从而导致风机振动。同年7月,在利用干排电石渣替代部分石灰石配料后,振动进一步加剧。测量结果显示,风机轴自由端轴承座在水平方向的振动速度达到14 mm/s,垂直方向振动值12 mm/s,而且自由端轴承座地脚螺栓有一条断裂,只能进行停窑处理。2017年2月,余热发电锅炉投运,在利用余热发电的同时,使得进入高温风机的烟气温度降低到220℃,振动现象得到一定缓解。

图1 风机出口基础开裂

3.1 原因分析

对高温风机振动故障的原因进行分析,主要是因为烟气中的硫、氯、碱等成分在风机叶片上聚集、粘结成硬片,导致风叶在转动过程中出现振动异常,进而影响液力耦合器输出侧出现振动。借鉴其他企业的经验,在风机外壳适当位置焊接钢管,以压缩空气对风叶进行喷吹,避免上述物质在叶片的聚集,但效果并不理想;尝试从进风口定期向风机添加熟料小颗粒来清除叶片上的结垢,效果不佳。每年设备大修期,均要求风机生产厂家对高温风机振动问题进行解决,但是因为振动并非设备本身因素导致,无法从根本上解决问题。基于此,在2017年大修时,企业技术人员在充分分析该设备运行状况的情况下,重新计算其基础荷载,发现导致高温风机振动故障的原因除了有害成分积垢外,还包括基础配重不足的问题,因此,重新对高温风机动荷载进行计算,确保其能够满足设计要求。计算结果如表1所示。

表1 理论计算动荷载

3.2 故障处理

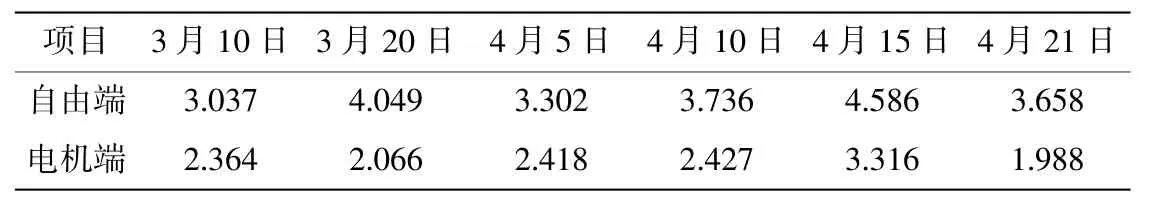

对故障分析发现,虽然理论计算得到的动荷载能够满足设计要求,但是从实际生产状况分析,预热器出口排出的烟气不仅温度高、烟尘含量高,而且容易引发结皮问题,高温风机的运行工况相当恶劣。因此,进行高温风机大修时,需要适当增加风机基础的混凝土配重。只增加风机轴自由端基础配重而不增加电机端配重的主要原因是,电机端存在电机和液力耦合器基础与风机基础连接,而自由端只存在轴承座和辅传基础,因此容易导致水平方向上的振动值偏高。需要注意的是,基础配置的增加仅在依0.00以下,依0.00以上保持与地面平齐,需要用60 t的混凝土,铺设体积24 m3。完成开机投料操作后,对高温风机振动值进行在线检测,风机轴自由端轴承座在水平方向的振动速度有效值为(4依2)mm/s,最大值臆8 mm/s,电动机端轴承座水平方向振动速度有效值为(3依2)mm/s。对风机基础增重处理后,振动值基本保持正常,高温风机的振动故障得到有效解决。中控仪表记录的高温风机振动值如表2所示。

表2 中控仪表记录振动数值mm/s

4 结语

受各种因素影响,高温风机在运行过程中可能出现振动异常情况,如果得不到及时处理,轻则导致设备运行效率下降,重则引发相应安全隐患、导致生产停止。因此,相关技术人员应该做好高温风机运行状况的分析,找出导致振动故障的主要原因,采取切实可行的措施和方法来处理故障,保证高温风机的稳定可靠运行,提高生产效率。