基于信息熵的物料配送时间节点预测方法

任莹晖 黄向明 马忠凯 周志雄

湖南大学机械与运载工程学院,长沙,410082

0 引言

随着现代制造技术的发展,众多行业产品同质化严重,技术、材料等水平相近,因而通过降低原材料成本以提升企业效益空间已经日渐困难。而通过改善被视为“第二类生产”的企业车间内部生产物流来提升企业效益,已经成为企业发展的一个重要竞争要素[1]。其中车间内部的物料配送是保障生产顺利进行的基础,然而离散型制造企业生产过程中经常存在各种干扰因素,比如设备故障、装配质量不过关、零部件加工缺陷、装配工艺变更等。这些干扰因素导致生产节拍不稳定,物料配送时间节点难以精确控制,进而增加了企业生产的时间成本,因此,如何提升企业生产物流的物料配送时间节点的准确性,已经成为众多企业亟需解决的问题。

目前,国内外学者对如何提升离散型制造企业物料配送时间的准确性展开了研究。葛茂根等[2]提出了以物料运输成本、运输时间和线边库存为优化目标的多目标准时化物料配送模型。刘明周等[3]构建了一种基于射频技术的动态准时制物料配送控制系统。沈维蕾等[4]提出了一种基于实时信息驱动的物料配送模式。彭涛等[5]提出了改进免疫克隆选择调度算法以提升车辆装配线物料配送的准时性。周炳海等[6]综合考虑搬运设备的运载能力和装配线不允许缺货约束,构建了车辆装载与路径规划的联合优化模型,以提升混流装配线物料配送的准时性。EMDE等[7]针对汽车生产线中以物料超市为基础的小批量循环配送问题进行研究,并给出了配送时间优化算法以减少线边库存。HANSON等[8]提出了生产线物料配送的minomi概念,提高了多品种小批量产品生产过程中物料搬运和存储的效率。

综上所述,国内外学者从改进物料配送模式、建立实时生产监控系统、优化物料配送路径等方面研究了提升物料配送时间准确性的方法,而在不确定条件下的物料配送时间节点预测及预测精度控制方面还有待深入研究。本文所考虑的不确定性条件是指在生产过程中存在的导致生产过程发生扰动,但是又可以进行管理和控制的事件。不考虑位于生产过程之外,但是也能引起生产过程发生扰动的事件。不确定条件下的干扰因素往往具有不确定性,对生产过程造成不同程度的扰动。本文面向不确定条件下的复杂产品装配过程,建立一种基于马尔可夫链特征的物料配送时间节点预测方法,并结合某多品种小批量中小型传统离散型制造企业生产现状,对预测方法的有效性进行评价。

1 不确定条件下的装配过程分析

1.1 干扰因素分析

在复杂产品的装配生产过程中,干扰因素源自多方面。根据实际生产状况,本文将从客户端、装配生产端、零部件供应端三个方面对干扰因素进行分类,并描述其对生产的影响。

(1)客户端。来自客户端的干扰因素主要指客户的自身需求变化,比如客户对产品数量、交货期、质量要求等的变更,导致生产计划、资源调配、生产工艺等变化。

(2)装配生产端。来自装配生产端的干扰因素主要指装配过程中各种实体要素和非实体要素的状态、数量的变化,导致装配工序处理时间、装配质量等出现不稳定。

(3)零部件供应端。来自零部件供应端的干扰因素指由于原材料、外协件、外购件供应商或生产部门供应端的复杂性,造成提供的部件质量和数量不稳定。

1.2 干扰因素的数字化描述

在实际生产过程中,干扰因素只有发生与不发生两种状态是一个定性的事件,各种干扰因素对生产过程的影响程度难以显性表达。为了更加直观地描述干扰因素对整个生产过程的影响,文献[9]采用了时间能力因子ΔTc和时间需求因子ΔTl对干扰因素进行数字化描述,但实际生产过程中的不同时间内,其中一种干扰因素可能会引起另一种干扰因素的出现,不同的干扰因素也可能并行发生,各种干扰因素并非完全相互独立,因此不能将干扰因素对生产过程的影响程度进行简单叠加。

(1)

式中,ΔTij为工位i在j状态下的综合时间需求因子,即相比理想状态下出现的配送时长变化量。

2 配送时间节点预测方法

2.1 装配工位状态定义

(2)

式中,Tixs为工位i在第x次采样时物料实际需求配送时间节点;Tixp为工位i在第x次采样时物料理想配送时间节点。

根据系统各工位不同状态出现的时间长短,可以得到各工位不同状态出现的概率Pij与其综合时间需求因子ΔTij:

(3)

(4)

x=0,1,2,…m≤n

2.2 工位状态转移概率矩阵的构建

各种干扰因素的发生与否以一定的概率在不同状态之间不断转移,其变化过程具有随机性。当已知各种干扰因素当前所处状态时,其将来的状态只与现在的状态有关,与过去所处的状态没有关联,干扰因素具备马尔可夫性。工位状态变化是干扰因素状态变化的直接表现,因此工位的状态变化同样具备马尔可夫性。

在实际装配作业过程中,装配工位状态转移的时间点是不确定的。需要连续观测各种干扰因素的状态,以确定工位所处状态,同时工位所处不同状态时间也是连续的。因此,工位状态变化过程对应的是时间连续状态离散的马尔可夫链,具有连续时间马尔可夫链的基本性质[10]。马尔可夫预测模型是通过研究系统的状态转移概率来进行预测,因此状态转移概率矩阵的确定是马尔可夫预测模型的关键。

在某一事件不断发展变化的过程中,它从某一初始状态出发,在接下来某一时刻转移至另一种状态的可能性称之为转移概率。假设:X={Xn,n=0,1,2,…},其状态空间S取为{1,2,…,n},对于过程中每一个状态i和j而言,如果存在:P{Xt+1=j|Xt=i}=P{X1=j|X0=i},t=0,1,2,…,n,则称其一步转移概率为稳定转移概率,用Pij表示。同样,如果X在时刻n处于i状态的条件下,经过m步转移,在(n+m)时刻到达j状态的条件概率P(Xn+m=j|Xn=i)称为X的m步转移概率,记作Pij(n,n+m)。

当一个事件存在n种可能的状态,其中任意一个状态转移至另一个状态的转移概率可以用矩阵的形式表示出来,即状态转移矩阵:

(5)

2.3 物料配送时间节点预测

连续型马尔可夫链的C-K方程为

(6)

n,m,k≥0i,j∈S

也可将其改写为矩阵形式:

P(k+m)(n)=P(k)(n)P(m)(n+k)

(7)

式(6)和式(7)解决了一步转移概率与k步转移概率之间的关系。

根据C-K方程可计算得到某装配工位状态经过一次转移之后,即k+1时刻概率分布:

P(1)=P(0)P(1)

(8)

则解决某装配工位在第k+1装配过程中可能出现的干扰因素所需时间的期望值为

(9)

初步预测所得物料配送时间节点为

(10)

式中,Ts为初步预测所得物料配送时间节点;TL为理想状态下的配送时间节点。

2.4 误差修正

为了避免由此带来的预测失真,本文提出基于平均预测误差的动态误差补偿方法。假设在实际预测过程中,相邻前后两次预测的误差具有一定程度的相似性,即用已知的预测误差来减少当前的预测误差。同时系统将实时更新历史数据,并对转移概率矩阵和初始概率矩阵进行同步更新。具体方法如下。

(1)假设工位i第k次预测配送时间点为tk,实际物料需求时间点为ts,则将物料实际需求时间点与预测所得物料配送时间节点之间的差值称为第k次装配的预测误差,即

Δtk=ts-tk

(11)

式(11)是单步预测误差,由此可得k步平均预测误差为

(12)

(2)实际生产过程中出现严重意外事件会导致装配时间大幅增加,同时也会引起极端的预测误差,这类误差对正常的预测结果修正没有参考价值。为了消除这类极端预测误差,引入预测误差阈值α,即预测误差历史数据的平均值,则式(12)可以表述为

(13)

(3)在实际生产过程中当预测第k+1次配送时间节点时,将多步预测误差补偿至马尔可夫预测值当中,得到修正之后的第k+1次预测值

(14)

式中,TZ为最终预测所得物料配送时间节点。

前两项为通过马尔可夫链概率转移矩阵直接计算得来的配送时间节点,引入了动态误差补偿之后不断将前面k次的预测误差补偿至下一次的预测结果当中。

3 预测方法评价

预测结果本身会存在误差,而且这种误差往往具有累积性。如果一次预测的步长过长,预测结果可能与实际物料需求时间节点产生较大偏差,导致预测失去实际意义。而物料配送时间节点预测准确与否直接影响到生产过程的连续性,因此在实际生产中必须对预测结果进行评价。当发现其预测结果与实际配送存在较大偏差时,必须重新对其预测值进行调整。

3.1 评价指标的选取

物料配送最为重要的就是配送时间的及时性与物料种类和数量的准确性,本文主要研究对象是物料配送时间节点,因此选取配送最大可行性时限Tmax和配送时间节点的准确性为评价指标。其中Tmax指按照某种物料配送方法所制定的配送方案所能够满足生产需求的最大时限。该时限越大说明制定配送方案的方法适用性好,反之说明其适用性差。

3.2 基于信息熵的评价方法建立

信息熵是指系统的不确定性,与系统状态的发生概率有关,目前信息熵理论已在制造系统复杂性和生产系统扰动的研究中得到广泛应用[11-13]。不确定条件下的物料配送是一个动态变化过程,要建立物料配送系统的评价体系,需要对其复杂度计算并量化评价指标。

系统的复杂度,是指系统难以被理解、描述、预测和控制的状态,从信息论的角度看,它是指描述该系统的状态所预期需要的信息量[14]。根据文献[15]中关于系统复杂度的计算方法,可得配送周期T内且配送精度要求为Δt的配送系统平均静态复杂度计算公式:

(15)

式中,Pij为工位i处于实际需求状态j的概率;Si为工位i的计划状态数量;M为需要进行物料配送的工位数量。

因配送系统偏离实际需求而产生的平均动态复杂度为

(16)

根据式(15)和式(16)可得配送过程中最大有效预测时限Tmax计算公式:

(17)

同样,配送时间点的准确性可通过整个配送系统中的剩余静态复杂度[16]来定量描述,即

(18)

通过对配送最大可行性时限和配送准确度的计算,实现了对整个配送系统配送时间节点预测有效性的定量评价。在这一过程中可以通过设置合适的配送可行性时限以控制配送的准确度,同时也可以分析造成偏离的原因,为后续的改善提供依据。

4 实例验证

以某数控机床生产企业装配车间为例,验证并评价本文提出的预测方法。某公司主要生产A型数控磨床,该磨床主要包括磨床上主轴、磨床下主轴、送料盘、箱体、冷却系统、润滑系统、动力系统、电气柜以及外围辅助部件等,各主要功能部件均设有独立装配工位进行装配作业。该公司采用面向订单装配的生产模式,即按照客户的订单要求进行生产,包括数量及对产品特殊功能要求。根据历史订单记录2016年1月至6月获得A型产品订单180台,正常情况下采取每天8小时每月22个工作日生产,根据实际情况进行加班作业。根据订单数量情况,Y公司1月至6月需生产磨床主轴部件360件,理想情况下磨床主轴装配工位作业节拍为2.67小时。

磨床主轴是该产品的核心零部件,其装配进度将会影响整个产品的生产周期,因此以磨床主轴装配工位为例对预测方法进行验证。按照订单计划,每周生产磨床主轴15套,实际作业时间需由理想每周40小时调整为每周60小时(6天,每天10小时),日配送周期T=10 h。根据实际装配需求,该工位允许的物料配送时长Δt=1 h。

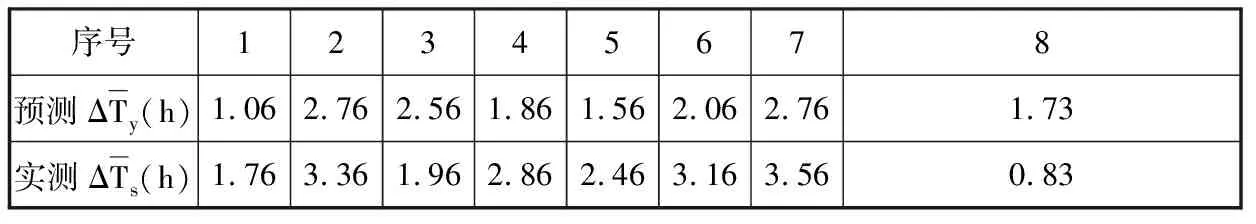

表1 磨床主轴装配工位采样值

表2 磨床主轴装配工位状态

将表1数据代入式(3)和式(4),可得磨床主轴装配工位处于不同状态下对应的平均综合时间需求与概率分布,见表3。工位状态随着干扰因素的发生将会在不同状态之间进行转移,表2描述了磨床主轴装配工位在不同时间内的状态变化情况。由统计估值法对表2中的工位状态变化进行计算可得磨床主轴装配工位状态的单步转移概率矩阵:

0 1 2

(19)

表3 磨床主轴装配工位综合时间需求均值与概率

表4 预测值与实测值

表5 经验配送和预测配送与实际需求差值

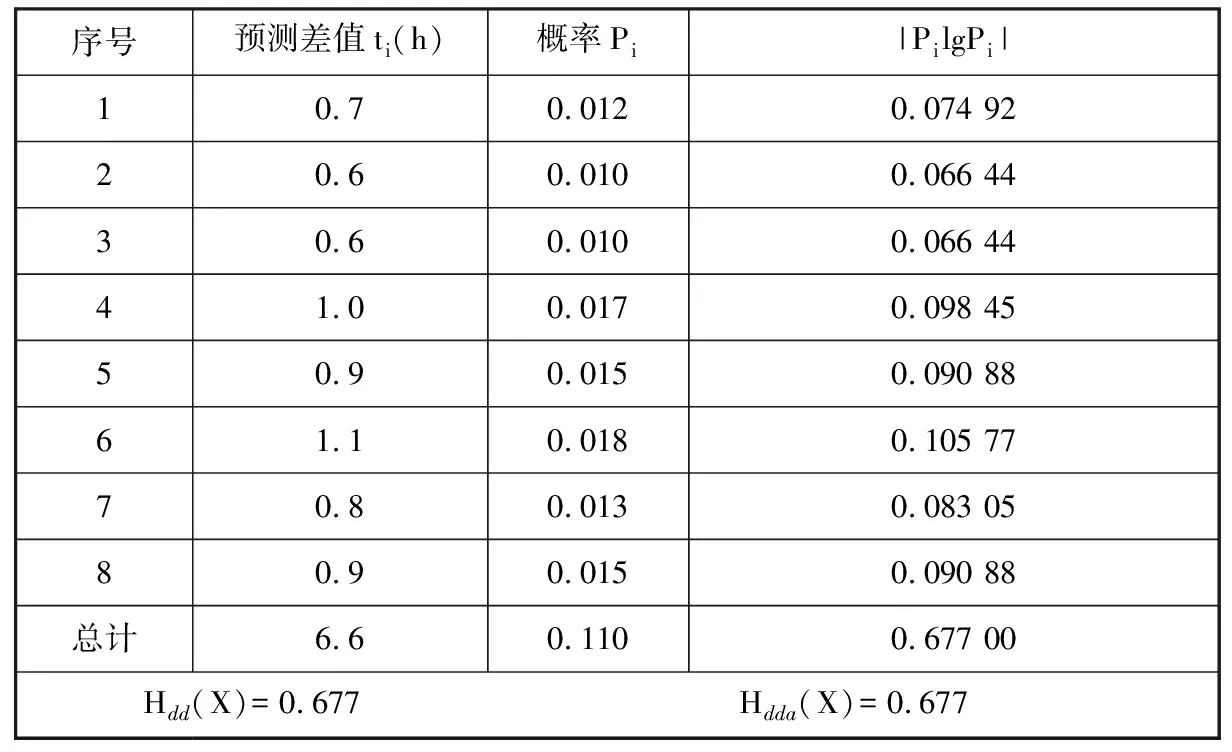

为了分析计算磨床主轴装配工位复杂度,通过观测磨床主轴工位第X周的实际生产数据(每完成一套磨床主轴部件实际所需时间),采集15组磨床主轴装配工位装配生产节拍Ti,见表6。通过计算每种状态持续时间长短Ti得到不同状态出现的概率,即Pi=Ti/(6×10)。根据式(15)得到配送系统静态状态描述,见表7。

表6 第X周磨床主轴装配实测生产节拍

表7 系统静态复杂度

在实际物料配送过程中,物料的配送时间节点不可能与物料需求时间节点完全吻合,或者提前到达或者延迟到达,这就造成了整个配送系统的波动。通过对实际的观测,获得经验制定的物料配送时间节点、通过预测方法获得的配送时间节点和物料实际需求时间节点间的差值见表5,根据式(16)可计算得到各自的动态复杂度,见表8和表9。

表8 经验配送与实际需求差值动态复杂度

表9 预测配送与实际需求差值动态复杂度

将表8和表9中数据代入式(17),可分别求得通过经验配送制定的最大配送可行性时限Tmax1和通过本文预测配送方法制定的最大配送可行性时限Tmax2分别为

上述计算结果显示,通过经验配送所制定的物料配送计划一次最多只能满足30小时的生产需求。而通过本文预测配送所制定的配送计划可以满足近60小时的生产需求。若按照每天工作10小时每周6个工作日计算,预测配送可以制定6个工作日的配送计划,而经验配送制定的配送计划最多仅能满足3个工作日的需求。

将表8和表9中数据代入式(18),可分别求得经验配送和预测配送制定的配送方案准确度分别为

由以上计算结果可见,通过经验配送所制定的配送方案A1只有66.6%与实际需求吻合,剩下的33.4%由于整个装配过程的干扰因素而失效。而通过预测配送所制定的配送方案A2中82.6%与实际需求吻合,只有18.4%由于干扰因素而失效。

综上所述,通过预测配送方案在最大配送可行性时限和配送方案的准确度两方面都明显优于经验配送方案,验证了本文提出的预测方法的有效性。

5 结论

(1)由于不确定因素干扰复杂装配车间物料配送时间的准时性,量化干扰因素和工位状态有助于基于工位状态变化的马尔可夫链特性预测物料配送时间节点。

(2)提出采用平均预测误差的动态补偿方法,修正了本文提出的物料配送时间节点预测方法的预测精度。

(3)以某数控机床生产企业磨床主轴装配车间历史生产数据为例,选取最大配送可行性时限和配送准确度为指标,构建基于信息熵的物料配送系统评价体系。实例研究验证了本文提出的物料配送时间节点预测方法的有效性。

(4) 本文研究成果对于中小型传统离散型制造企业,在面对不确定干扰因素影响复杂产品装配车间物料配送时间准确性问题时,对于提升物料配送时间节点预测的准确性研究和实践具有一定理论和工程应用指导意义。