基于变频调速的带式输送机控制系统改造研究

郑海峰

(阳煤集团一矿,山西 阳泉 045000)

阳煤一矿于1956年投产,设计年生产能力为11万t,经过多年的创建,目前已成为一座年生产能力为800万t的现代化大型矿井。由于带式输送机原控制系统性能差,无法实现软启、停,且重载启动困难,因此故障率较高,对矿井的正常生产带来不利影响,为解决这一问题,该矿进行了变频控制系统改造。

1 工程概况

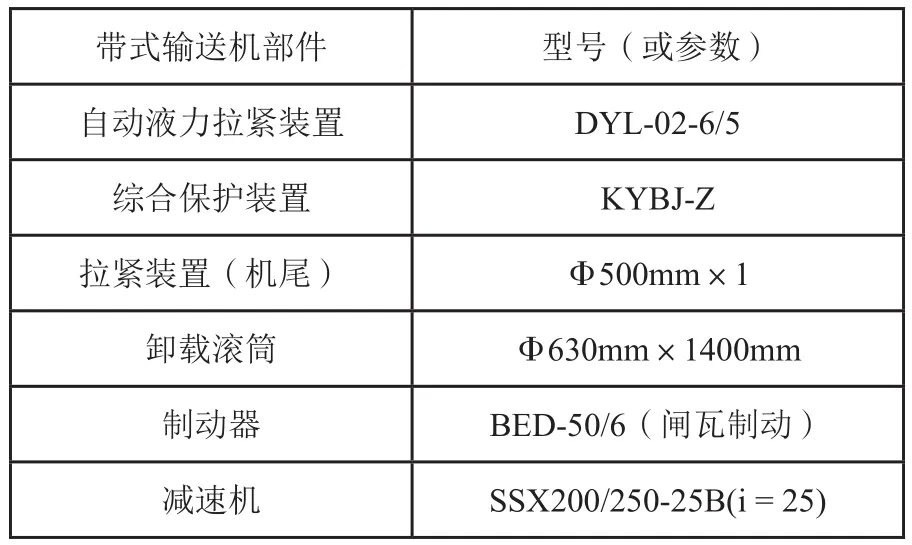

该煤矿井下西胶带巷第三部带式输送机倾角为0~10°,运输长度为730m,提升高度为12m,每小时输送量为1000t,是西大巷煤炭运输的主要强力带式运输机。该带式输送机的型号为DSJ20/100,采用型号为YBS-160BL(2×160kW)配套电机,胶带为PVG1000S阻燃胶带。该带式输送机主要技术参数见表1。

该输送机本来使用两台功率为160kW的电机顺序启动,重载起车困难且启动性能较差。因为电机功率较大且为一次性启动,冲击力强,输送机运行速度固定不变,全速运行启动会产生较大的电流,对矿井的安全生产和设备的安全运行造成直接影响。基于此,为了解决上述问题,本文选择BPBT-315/660矿用隔爆型变频调速器,充分利用目前已有设备,对带式输送机进行变频优化改造,使其具有更好的性能。

表1 带式输送机技术参数表

2 改造方案研究

改造过程如下:

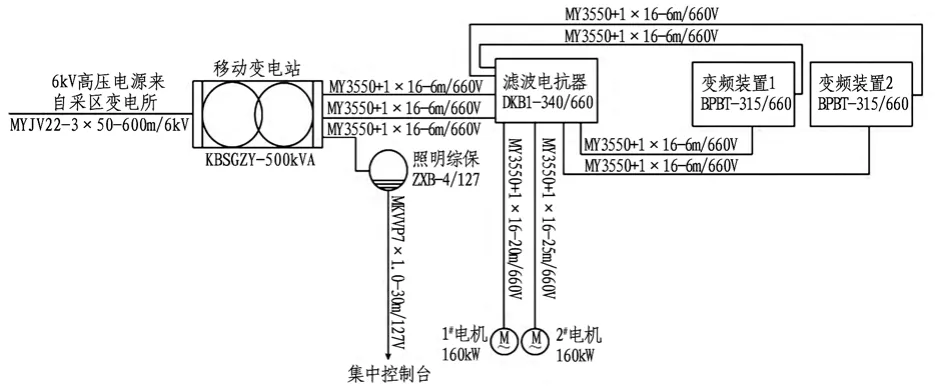

(1)带式输送机原有的启停控制是由安装在移动变电站负荷侧的启动器开关直接控制,这种启动方式会产生较大的冲击力,对设备造成严重的损害[1]。图1为变频调速安装示意图。

图1 变频调速安装示意图

具体改造方案如下:利用原有移动变电站进行供电,采用两台电源电压为660V的电机和两套控制功率为160kW的矿用隔爆型变频调速装置,以此来同时启动两台电机;此外,为了对两台电机进行集中控制,再配备一台集中控制台,该控制台具有系统过热、短路、电机缺相、过电压、过电流及过载等保护作用。

(2)采用PLC可编程控制器,实现集中控制,使两台电机同步运行,同时,带式输送机的运行速度根据运输量的大小进行调节,电动机的启停时间为0~180s范围内可调,输出频率为0~60Hz范围内可调;系统具有故障诊断、显示、查询和记忆等功能,对最后一次的故障参数和最近十次的故障记忆号码进行保存;此外,采用PLC微机控制装置,安装本质安全型控制箱、操作台及多种保护传感器。

(3)启动控制系统由变频调速装置和带式输送机变频与变频调速装置构成,操作台上设置故障鉴别指示灯、主要运行参数如速度、电压、电流运行指示灯。

3 技术目标与实施要点

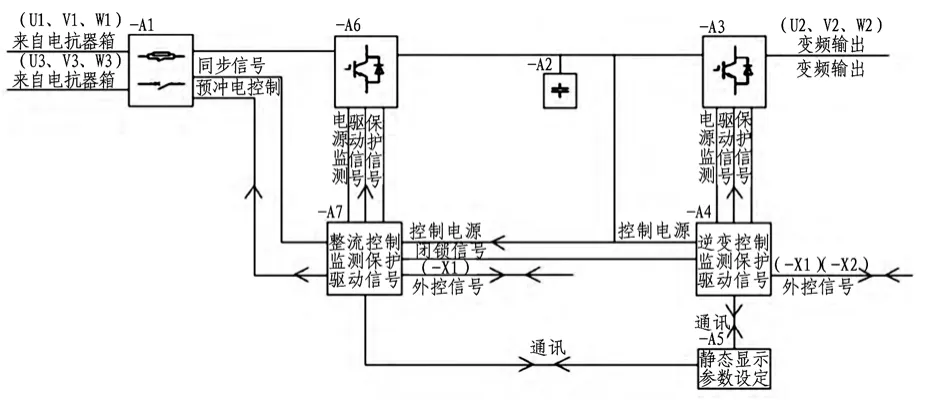

结合该矿实际情况,本次改造将DKB1-340/660型矿用隔爆型滤波电抗器进行配套使用,能够实现将频率不变的三相交流电转变为频率可连续调节的三相交流电流,同时可以吸收或消除产生的电磁污染和电磁干扰[2]。图2为变频调速原理图,变频调速过程如下:首先电路接通后,变频调速装置开始处于就绪状态,启动后,按照预先设定好的加速时间,变频调速装置输出频率从零开始逐渐增大,达到设定值后保持不变,电机开始正常运转。停止运行时,按照预先设定的减速时间,变频调速装置输出频率开始逐渐减小,最后为零,此时变频装置输出停机信号,电机停止工作,从而实现对电机的转速进行调节[3]。

目前,该矿井除西胶带巷第三部带式输送机外,北部东翼和北胶带巷第三部带式输送机均采用该方法进行变频改造且已进行使用。一年多的实际应用结果表明,改造后的带式输送机未出现过电机启动烧毁、压死胶带等现象,具有良好的软启和软停性能,尤其具有良好的重载起车效果。此外,检低速验带方便检修,提高了检修效率和质量,对正常生产影响较小。综合来看,改造后取得了良好的使用效果。

图2 变频调速原理图

4 应用效果分析

4.1 软起动和软停止

该变频装置的加速度、减速度、停车时间和启动时间都可以任意调节,为了使带式输送机平稳启动,还可以匹配其具备的S型加减速时间,这样可以大幅减小启动和停止时所产生的冲击力[4]。此外,由于胶带运输机运输量会实时发生变化,该变频系统可以根据运煤量的大小调整电机功率和运行速度,从而节约能耗同时使启动更加平稳。

4.2 重载起动平稳

在运煤过程中,带式输送机可能会因为故障而出现立即停车,再次启动时则为重载启动,因此必须考虑其“重载起动”能力[5-6]。改造后的变频装置控制方式采用无速度传感器矢量控制,低频运转时能够输出两倍左右的转矩。未采用变频装置时,该矿井带式输送机原启动方式为直接启动,启动电流较大且启动力矩小,经常由于胶带不能启动而造成胶带压死,根据矿井记录资料,南胶带巷第三部带式输送机出现压死情况达十多次,对正常生产造成影响的时间累计达九十小时,严重影响矿井的正常生产,而自从改造以后,再未出现此种问题。

4.3 节能效果分析

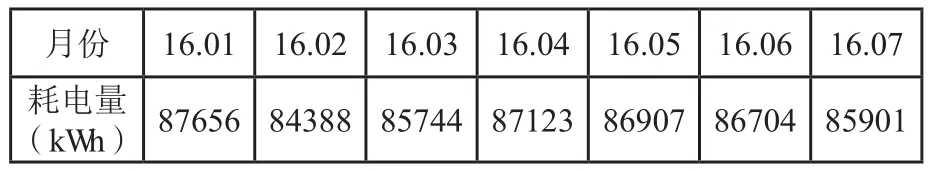

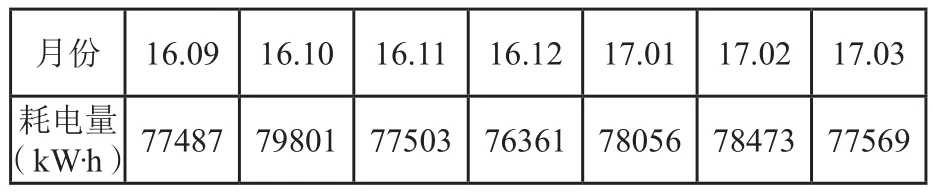

对改造前后南胶带巷第三部带式输送机耗能情况进行统计分析,表2和表3分别为改造前后能耗情况。

表2 改造前月度耗电量

表3 改造后月度耗电量

由表2和表3可知,改造前该带式输送机月度平均耗电量为86264kW·h,改造后月度平均耗电量为77893kW·h,改造前后月度平均用电量相差8371kW·h,降低了9.7%。因此,改造后每年可节约用电量100452kW·h,按照电价0.65元/(kW·h)计算,该带式输送机每年可节约电费65293元,节能效果较好。

4.4 故障率低、维护简单、节约配件

由于设备使用的零部件供应商皆为知名厂商,设备质量较高,且实现了软启动、软停止和重载启动,因此在使用过程中设备故障率较低,节省了维修的时间,减小了因设备故障对生产造成的影响,减小了维护成本。根据历年台账显示,在改造前该带式输送机每年维护成本约为20万元,而进行改造以后,主机系统几乎没有易耗易损配件,每年只需对常用的配件进行更换,每年可节省维护费用约10万元。

4.5 工频转换功能

在设备运行时如果出现故障,为了检修变频设备同时又不影响正常生产,可切换至工频旁路运行。此外,启动以后变频设备也可以切换到工频状态,这样可延长变频器内电解电容的使用寿命。

5 结语

为了解决该矿带式输送机启动性能差、速度不可调及重载启动困难的问题,本文进行了变频调速系统优化改造。经过改造,实现了软启动、软停止、根据运输量进行调速、可重载启动等功能。实际应用效果表明,该变频调速系统具有良好的运行效果,大幅降低了故障率,减小了对正常生产的影响,且单台带式输送机每年可节约电费6万余元,年维护成本降低10余万元,对于保证矿井的安全、高效生产具有重要意义。