顺层单钻孔抽采瓦斯的数值模拟分析

孙志刚

(山西汾西矿业集团中兴煤业,山西 交城 030500)

利用计算机对钻孔瓦斯抽采下的瓦斯渗流进行数值模拟的,可以方便快捷地得出与实际物理过程相接近的模拟结果,对工程中实际钻孔抽采瓦斯具有普遍的理论指导意义[1-3]。

本文建立了315工作面顺层单钻孔瓦斯抽采的非定常固气耦合模型,运用数值模拟软件COMSOL对顺层单钻孔抽采瓦斯的工况进行模拟,并与现场有关实测数据进行对比,验证所建模型的正确性和所用软件的有效性[4-5]。

1 非定常耦合模型建立

1.1 315工作面概况

315综放工作面布置于15#煤层3采区,工作面巷道布置方式为单U+高抽巷模式,煤厚5.5m,采面长度205m,可采长度1050m。根据本矿对315工作面轨顺和315皮顺做的瓦斯含量测定数据来看,315工作面瓦斯含量为3.5~5.0m³/t之间,残存瓦斯含量为2.0m³/t,瓦斯压力为0.186~0.285MPa,煤层坚固性系数 0.54~0.6,透气性系数 0.01m2/MPa2·d。工作面北为313采空区,南为未开拓煤田,西为15#南轨道、南皮带、南回风大巷,东为新区井田边界。工作面回采范围内不受大的断层等地质条件影响,有1个小断层,F11正断层(落差8m、倾角70°)。顶板为砂质泥岩,底板为泥岩。15#煤层上方43m处为12#煤层,上方85m为9#煤层。煤层底板标高1005~1048m;埋藏深度337~437m。

1.2 工作面瓦斯抽采现状

抽采工程类型包括掘进高抽巷和钻孔施工工程;抽采工程量为完成高抽巷掘进1087m,315高抽巷密闭后接Φ610mm螺旋焊缝钢管对裂隙带进行瓦斯抽采。315工作面轨道顺槽内钻孔开工时间为2015年8月3日,竣工时间为2016年3月4日。共施工钻孔172个,钻孔总进尺20571m,其中本煤层钻孔59个,进尺11690m,裂隙带钻孔104个,进尺8320m。根据钻孔施工记录,无喷孔、顶钻、卡钻等现象。吨煤钻孔量0.01m。因315工作面可解析瓦斯含量在1.5~3m³/t,本身瓦斯含量已达到抽采达标煤量,故不需要预抽期。

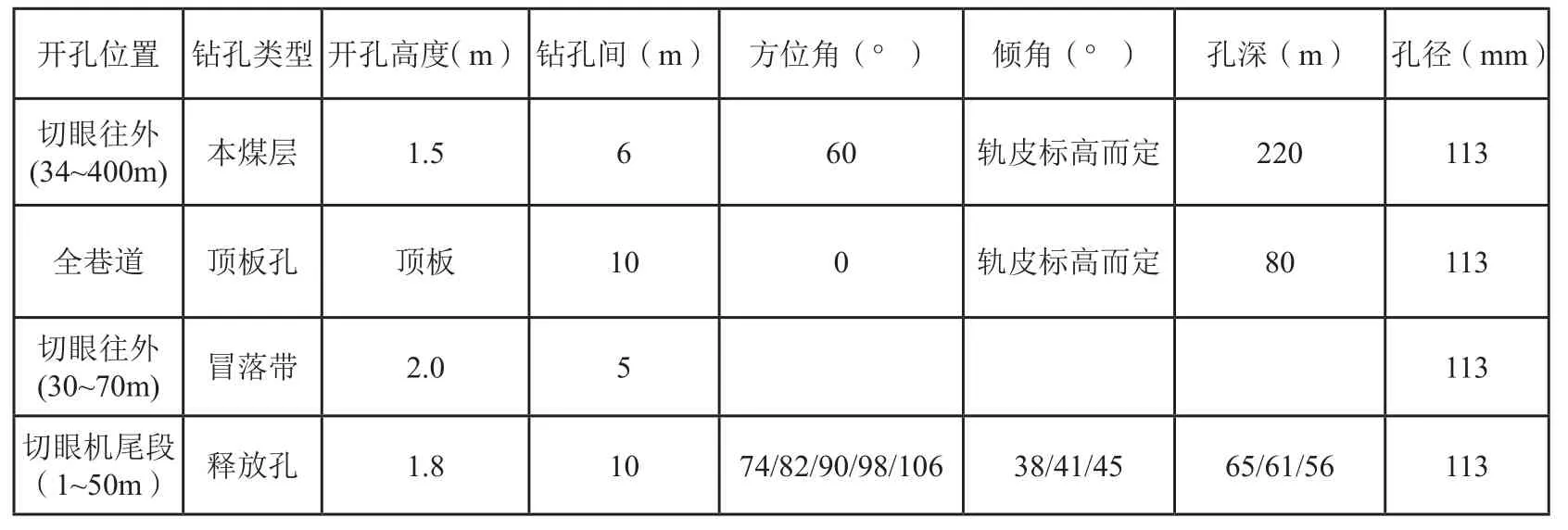

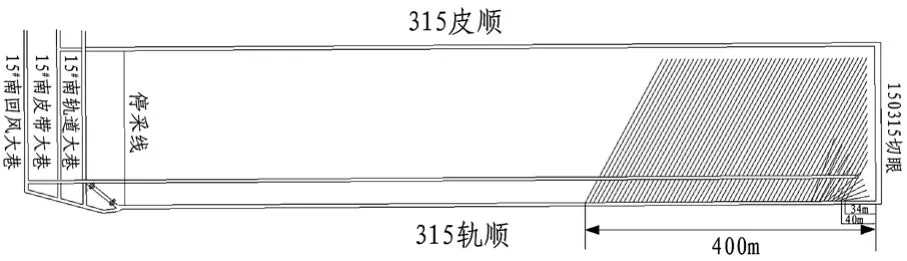

(1)315工作面回风顺槽钻孔参数

在切眼往外400m巷道范围内布置62个本煤层孔,孔间距6m,进尺12320m,进行本煤层孔采前预抽;整个回风顺槽布置106个顶板孔,孔间距10m,进尺8480m,降低回采期间上隅角区上部裂隙带高浓度瓦斯;切眼向高抽巷位置5个瓦斯释放孔,孔间距10m,进尺308m,联通切眼和高抽巷,初采期间,老顶未垮落,裂隙未形成,高抽巷通过释放孔将未垮落采空区瓦斯抽走;轨顺巷道里帮距切眼30m到70m范围内施工9个冒落带钻孔,孔间距5m,进尺561m,解决初采期间老顶来压涌出的瓦斯和高抽巷未起作用期间的瓦斯抽放问题。

钻孔施工完毕后及时封孔并网到315轨道顺槽高、低负压抽采管路上尽量增加预抽时间。下表1为钻孔参数表。

表1 回风顺槽钻孔参数

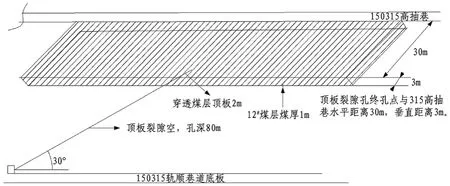

(2)高抽巷抽采

315高抽巷掘进到位后,从12#公共高抽巷接设Φ610的瓦斯主管,管路接至315高抽巷以里40m,抽放口5m左右架设木垛保护。管路接好后,外口砌筑密闭墙,闭前留设抽采管路,在回采前管路并入大系统由地面永久瓦斯泵站抽采。

图1 315轨顺抽采钻孔平面示意图

图2 顶板钻孔示意图

1.3 顺层单钻孔瓦斯抽采固气耦合模型

实际的钻孔瓦斯抽采过程是在三维空间中进行的,而建立三维模型的尺度太大,计算的时间和空间复杂度相当高,考虑到315工作面的顺层钻孔深度尺度远大于煤层厚度,可以将所研究的煤层瓦斯抽采模型简化为二维模型。因此依据315工作面具体条件和基本假设,建立顺层单钻孔瓦斯抽采的二维平面模型进行数值模拟研究。其中,煤体固体变形为平面应变模型,瓦斯渗流也为一般的平面模型。

根据315工作面上覆岩层厚度和密度可计算出模型的顶端边界上承受有12MPa的压力,同时煤层自身及其顶板的重力也一并考虑。

2 数值模拟结果分析

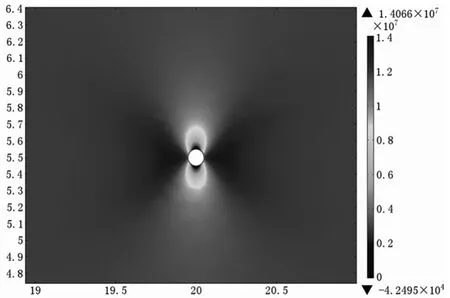

2.1 钻孔卸压区和应力分布

从图3所示的钻孔卸压区可以看出,在钻孔的左右两侧形成小范围的应力集中区,而在钻孔上下两侧形成0.3m的应力降低区,由此可以看出由于大直径钻孔的出现,使得钻孔周围煤体的应力集中在了钻孔左右两侧,从而使得钻孔上部和下部的煤体应力降低,起到了卸压作用。钻孔上部和下部煤层压力由原先的12MPa降低为4MPa。由于315工作面埋深为480m,上覆压力较大,钻孔打钻后形成的塑性区较小,大约为0.1m,钻孔打钻后形成的卸压范围较小。

图3 钻孔卸压区

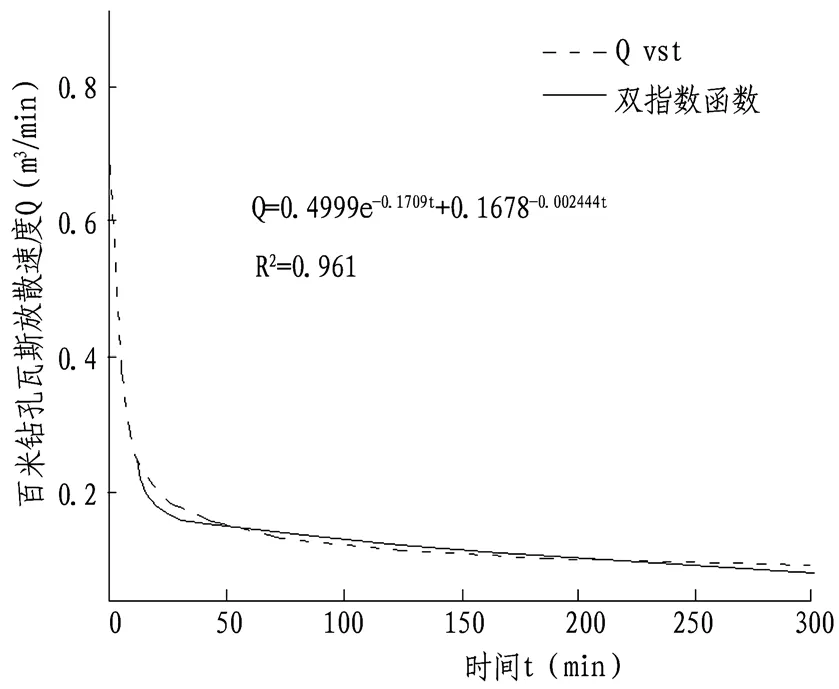

2.2 单钻孔自然瓦斯流量及其衰减系数

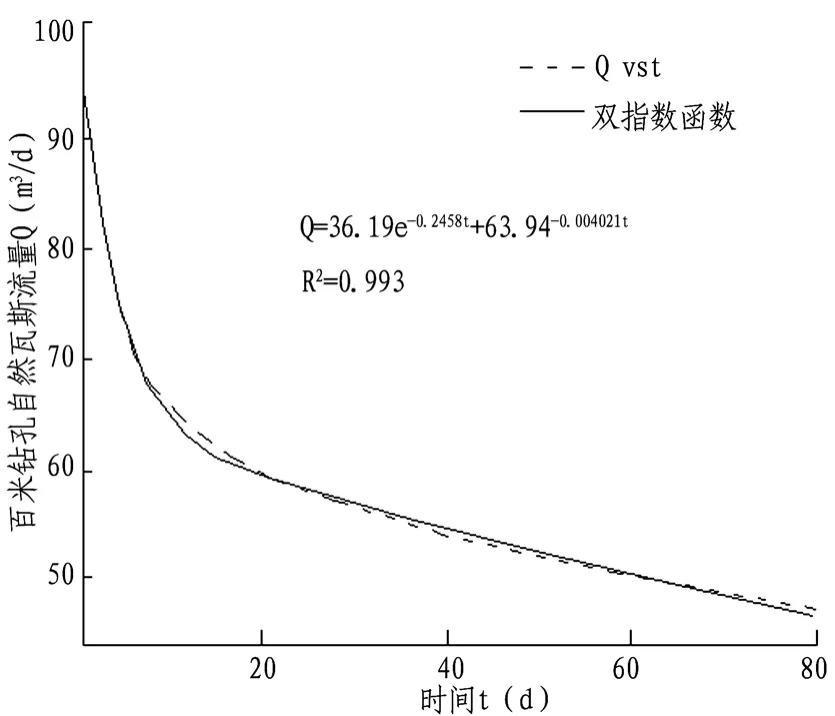

根据《中兴煤业15号煤层瓦斯涌出量预测报告》中315工作面现场实测得出初始百米钻孔瓦斯流量为0.2460~0.449m3/min,钻孔瓦斯流量衰减系数为0.2443~0.265d-1。取钻孔直径为115mm,孔壁边界压力设为环境大气压力。通过数值模拟,得到了300min内百米钻孔瓦斯流量随时间的变化规律,如图4所示。

图4 百米钻孔瓦斯流量随时间衰减曲线

钻孔瓦斯流量Q由孔壁涌出速度V沿其周长L积分,再乘以钻孔长度L1得到:

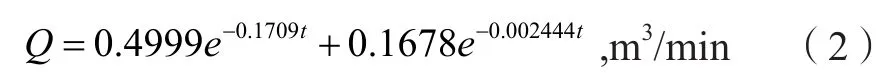

根据图4的拟合曲线,百米钻孔瓦斯流量随时间变化符合双指数衰减关系:

图4所示的变化趋势与实际较一致,钻孔瓦斯流量随时间衰减先快后慢,大约在50min后趋于稳定。模拟得到的初始百米钻孔瓦斯流量在第3min时为0.421m3/min与现场实测值0.2460~0.449m3/min相符。这是由于现场测定受到各种因素的影响,难以做到快速测定,使得测定结果偏小。

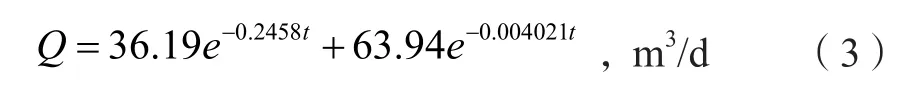

为了获得每天的钻孔自然瓦斯流量衰减系数,取模拟时间步长为1d,得到模拟结果见图5。通过数据拟合,可以分析出钻孔自然瓦斯流量随时间衰减呈双指数函数关系:

图5 百米钻孔自然瓦斯流量随时间衰减曲线

其相关系数为R2=0.993,由式(3)可知,模拟得到两个钻孔瓦斯流量衰减系数分别为0.2458d-1和0.004021d-1,其中第一衰减系数占绝对优势,与实际值0.2443~0.265d-1相当接近。表明钻孔流固耦合模型是符合实际的。

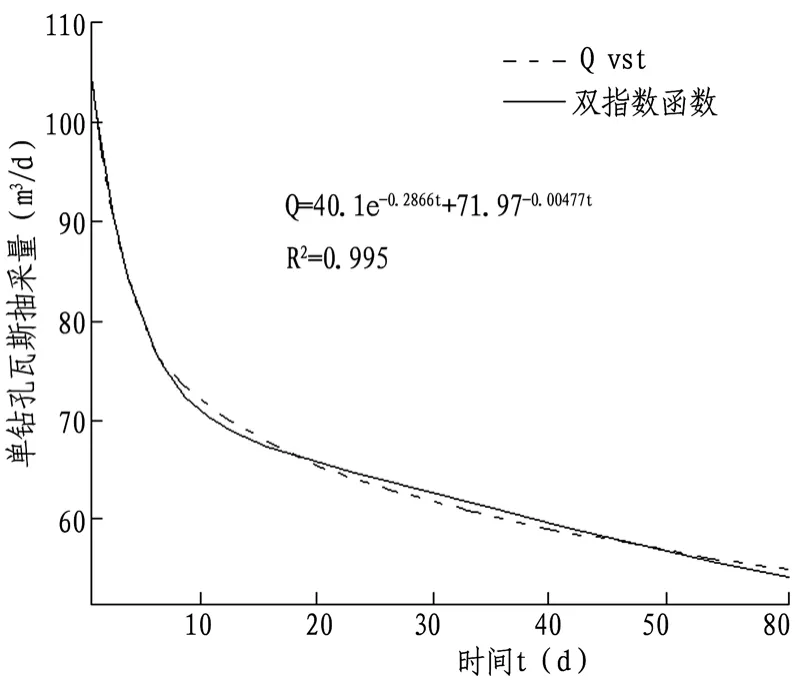

2.3 单钻孔瓦斯抽采流量及其衰减系数

根据所建模型和表3所设参数,钻孔直径取现场实际值115mm,抽采负压取现场实际参数13kPa,模拟时间取60d。采用COMSOLMultiphysics软件,煤层瓦斯运移模型选择达西渗流方程,单钻孔瓦斯抽采模拟结果如图6所示。

图6 钻孔瓦斯抽采流量随时间衰减规律

通过数据拟合,可得百米钻孔瓦斯抽采流量随时间衰减符合如下的双负指数函数关系。

式(4)的拟合相关系数R2=0.995,其中优势指数衰减系数为0.2886d-1,略大于自然瓦斯流量衰减系数,表明钻孔施加了抽采负压后,加速了瓦斯流量的衰减。这与现场实际规律是相符合的。

3 结语

本文根据315煤层运输巷实际情况,利用Comsol-Multiphysics软件建立相关的流固耦合模型。通过数值模拟,得出顺层单钻孔形成的卸压带、钻孔瓦斯流量以及钻孔瓦斯流量衰减系数三个方面的相关数据,结果如下:

(1)煤体单钻孔在12MPa上覆地层压力作用下形成的卸压区较小,约为0.3m,与现场经验相一致。

(2)钻孔瓦斯流量随时间衰减先快后慢,大约在50min后趋于稳定。模拟得到的初始百米钻孔瓦斯流量在第3min时为0.421m3/min与现场实测值0.2460~0.449m3/min相符。

(3)通过模拟60d钻孔瓦斯抽采,将得出的瓦斯抽采流量经过数据处理,得出了钻孔瓦斯流量速度随时间先快后慢,与现场实际规律相符合。优势指数衰减系数为0.2458d-1,与现场实测数据0.2443~0.265d-1基本符合。