刀柱采空区上部煤层蹬空开采实践

王 强

(大同煤矿集团同生精通兴旺煤业有限公司,山西 大同 037003)

1 概述

煤矿开采大多是从上向下开采,但受装备技术、开采技术以及开采成本等因素的影响,有时也会优先开采那些煤质较好、赋存稳定、瓦斯以及围岩状况都相对较好的下层优质煤层,即蹬空开采。

进行蹬空开采作业时,若上覆煤层存在严重破碎性,出现大面积陷落现象、悬空,发生严重的顶底板断裂、破碎,下覆煤层存在严重的采空区瓦斯涌出,矿压不稳定现象等,将会严重影响到煤矿蹬空开采作业的顺利进行。因此,研究煤矿蹬空开采的可行性十分重要。

2 蹬空开采可行性研究方法

9#层8101工作面刀柱采空区上部煤层蹬空开采时,下部12-2#层开采方式为采8~18m、留设3~5m煤柱的刀柱式采煤方法。12-2#煤层厚2.05~6.27m,平均4.47m,最大采高6.27m。蹬空开采时,下层的顶板已经垮落,对本工作面煤层开采造成影响,这主要取决于下层煤层开采的影响范围与本工作面位置关系以及地质条件、岩性。因此,在论证蹬空开采可行性时,合理的层间距是首要问题。

在实际生产作业中,为深入研究煤矿蹬空开采的可行性,必须深入分析下部开采“三带”影响范围并进行详细计算。

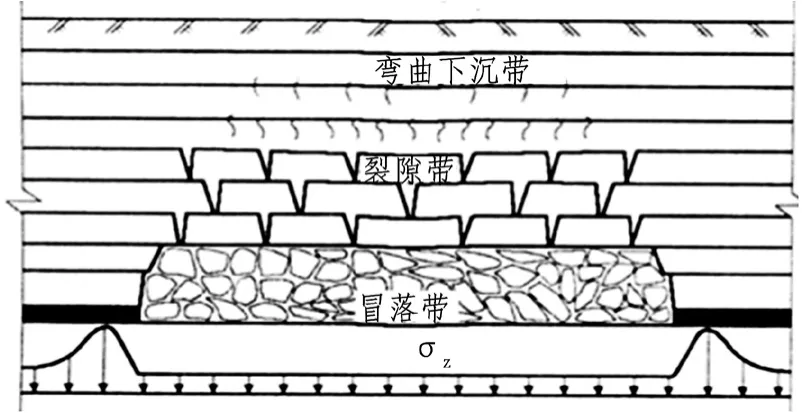

煤层开采时,其上部的煤层受采动影响会逐渐垮落,按照垮落程度不同,自下而上分为冒落带、裂隙带和弯曲下沉带,下图1为“三带分布图”。若上部煤层处于冒落带中,煤层必然遭受破坏,无法开采;若上部煤层处于裂隙带中,煤层会根据裂隙情况受部分程度的破坏,在采取措施后,可以开采。若上部煤层处于弯曲下沉带中,煤层基本不遭受破坏,可以开采。本工作面对应位置9#层与12-2#层间距平均53.71m。

假定12-2#煤层煤柱全部破坏,顶板全部垮落,按长壁全部垮落式开采法预计,假定采宽为(8+18)/2=13m、煤柱宽为(3+5)/2=4m,则平均采出率为13/(13+4)=76%,平均采出厚度为5.0×76%=3.8m,最大采出厚度为6.27×76%=4.7652m。

图1 “三带”分布图

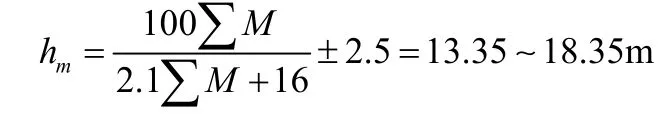

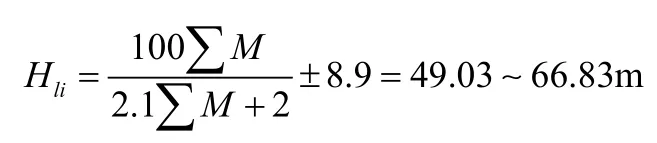

根据《建筑物、水体、铁路及主要井巷煤柱留设及压煤开采规程》,按平均采出厚度计算的垮落带最大高度为(式中∑M为累计采出厚度):

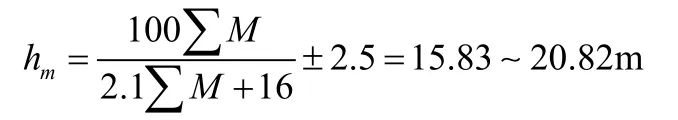

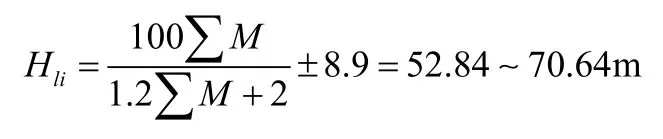

按最大采出厚度计算的垮落带最大高度为:

按平均采出厚度计算的裂隙带最大高度为:

按最大采出厚度计算的裂隙带最大高度为:

按下部煤层开采后上覆岩层冒落碎胀系数K保守估算冒落带高度。冒落带高度主要取决于采出厚度和冒落岩层的碎胀系数,通常为采出厚度的3~5倍;薄煤层开采时,一般为采出厚度的1.7倍左右;顶板岩石坚硬时,冒落带高度较大,为采出厚度的5~6倍;顶板岩石松软时,冒落带高度较小,为采出厚度的2~4倍。

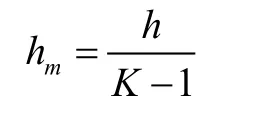

计算公示为:

式中:

h-煤层采高,取平均采出厚度值3.8m,最大采出厚度4.7652m;

K-岩石碎胀系数,K值一般在1.15~1.3,初始碎胀取1.25,残余碎胀取1.10。

取初始碎胀系数1.25代入公示得hm=15.2~19.1m;取残余碎胀系数1.10代入公示得hm=38.0~47.65m。

根据上述计算,按最差情况考虑,8101工作面煤将处于裂隙带中,甚至部分处于弯曲下沉带中,因此受影响较小,采取一定措施后可以进行开采。

3 开采安全措施

3.1 加强矿压监测及顶板管理工作

(1)在工作面两顺槽每隔10m布置一组测量顶底板移近量及移近速度的基点,顶底板基点垂直对应并安设牢固。

(2)加大回采工作面顶板压力观测,在通常所采用的“三区五线”基础上,在工作面中部增加两条以上测线,严密监控工作面支架工作状态。

(3)加大矿压监测密度,工作面由通常日采集数据频率加大到每班采集数据,并及时分析、反馈。

(4)顺槽顶底板基点测量在超前支护范围内必须做到班班有数据,超前支护外30m范围内基点测量必须做到日日有数据,并保证数据真实可靠。

(5)为保证工作面控顶范围内围岩的整体性,避免工作面局部或整体失稳,应提高支架初撑力,实现追机移架和擦顶移架。

(6)加大超前支护支护范围,在顶底板移近量数据异常或顶板破碎、巷道片帮严重的情况下,超前支护支护范围增加至30~50m,缩小支护间距,煤层底板有松软现象,单体支柱必须穿铁鞋。

(7)严格执行工作面初次放顶及步距放顶工作,开采过程中,密切注意顶板活动情况,发现采空区大面积悬板或塌落,应停止生产采取强制放顶。

3.2 加强通风管理工作

(1)加强工作面风量管理,发现工作面进回风量误差大于规定值时必须查明原因并采取相应措施。

(2)加强一氧化碳及瓦斯等有害气体的检测工作,采取加大风量、瓦斯排放等措施,防止瓦斯超限。

(3)回采工作面形成后,在两顺槽每隔20m向下层进行钻探,探测有害气体,探明下部冒落带距离及底板孔隙、裂隙分布规律。

(4)日常回采工作中,若检测到工作面底板有裂缝时,必须采用高标号水泥加速凝剂水泥浆进行喷注裂缝处,起到密封效果。

(5)若工作面底板出现台阶下沉或贯通裂缝时,根据实际情况应采用钻孔注水泥砂浆或裂缝注浆方式,注浆深度不得小于10m。

4 结论

兴旺煤矿9#层8101工作面开采期间,从9#层工作面两顺槽向下层进行钻探,探明距裂隙带距离最小为19m,煤柱垮落后致使上部顶板冒落,裂隙带最大高度为38m。工作面开采期间仅观测到顶底板存在少量移近情况,未出现台阶下沉情况,移近量最大为22mm,充分说明了蹬空开采可行性分析的三带高度的准确性,其冒落区域对应9#层位置处于弯曲下沉带。