甲醇低压羰基合成醋酸生产体系中水含量的控制

吴 旭

(兖矿鲁南化工有限公司,山东滕州 277527)

0 引 言

醋酸是一种重要的有机化工原料。醋酸生产工艺按原料路线主要可分为以下5类:①乙烯路线;② 乙炔、乙醇路线;③ 轻烃液相氧化法;④乙烷选择性催化氧化法;⑤甲醇羰基合成法。甲醇羰基合成醋酸工艺又分为高压法和低压法。高压法使用钴和碘 (碘化钴CoI2)为催化剂,在温度250℃、压力15MPa下反应,以甲醇和CO计,醋酸的选择性分别为70%、90%,其操作条件苛刻、设备复杂、投资高,推广应用受限,已退出工业生产的历史舞台;低压法以铑-碘系催化剂为基础,以碘甲烷为助催化剂,在温度185℃、压力3.25MPa下反应,反应条件温和,以甲醇和CO计,醋酸的选择性及转化率极高。近年来,随着国内甲醇及其下游产品产能的快速扩张,甲醇低压羰基合成醋酸工艺成为市场前景较好的生产工艺路线之一。

1996年,BP公司醋酸生产技术——Cativa工艺开发成功,该工艺以金属铱作主要催化剂,少量铼、钌和锇等作助催化剂,与传统的铑系催化剂工艺相比,Cativa工艺在反应速率和产品选择性等方面均有很大的提高;Cativa工艺与传统的孟山都工艺相比,其催化活性高,在反应液低水含量时催化剂稳定性好。在甲醇低压羰基合成醋酸工艺技术中,反应液中水含量除与催化剂稳定性有关外,还与产品质量、生产消耗密切相关。以下对甲醇低压羰基合成醋酸铑系催化剂与铱系催化剂生产体系中水含量的控制进行探讨,以期为业内提供一点参考。

1 甲醇低压羰基合成醋酸工艺流程

甲醇低压羰基合成醋酸工艺流程[1]:在温度185℃、压力3.25MPa的条件下,CO和甲醇在催化剂及助催化剂作用下在反应釜、转化釜中进行反应,之后反应液从转化釜流出进入蒸发器闪蒸,进行母液与粗醋酸的初步分离,母液(占反应液的80%)返回反应釜继续反应,粗醋酸 (占反应液的20%,其中15%作为产品,5%返回合成工段)随闪蒸气进入脱轻塔,在脱轻塔中脱除轻组分后进入脱水塔,在脱水塔中脱除成品醋酸中的水后进入成品塔,完成杂质的脱除后采出成品醋酸。

2 铑系催化剂生产体系中水含量的控制

为保证铑系催化剂的活性,反应液中水含量必须控制在一定范围。反应液中水越多,从产物醋酸中脱除水的操作成本越高,产物回收及纯化设备的投资越大,故降低水含量成为生产控制的关键。但是,当降低生产体系中水含量可以使得操作成本和固定成本达到最低的同时,保持催化剂的稳定性和活性也变得困难,此时铑系催化剂往往会从反应混合物中沉淀出去,除导致催化剂损失外,还存在以下问题:CO易发生水煤气重整反应,造成醋酸选择性不高;副产物丙酸含量相对较高;催化剂易形成沉淀,且浓度难以提高,影响反应速率[2]。

在铑系催化剂中加入高浓度的碘化锂,既可维持铑系催化剂的高浓度,又可降低系统中的水含量,使得下游精馏塔塔径大为缩小,公用工程介质——蒸汽、循环水等的消耗也大为降低。铑系催化剂生产体系中,催化剂的相对稳定为质量提升、产量提升、消耗降低奠定了基础,但水含量仍是整个系统的关键控制参数。甲醇低压羰基合成醋酸生产体系中,水含量的关键控制环节有反应母液、脱轻塔釜液、脱水塔釜液。

2.1 母液中水含量的控制

母液中水的来源有多处,包括原料带入、氢碘酸补加带入、氢氧化钾补加带入、系统补水(为保证催化剂的稳定性)带入、稳定剂制备带入、副反应生成等。而水的消耗有以下几处:一是参加主反应——水解反应;二是参加CO变换反应;三是成品采出。

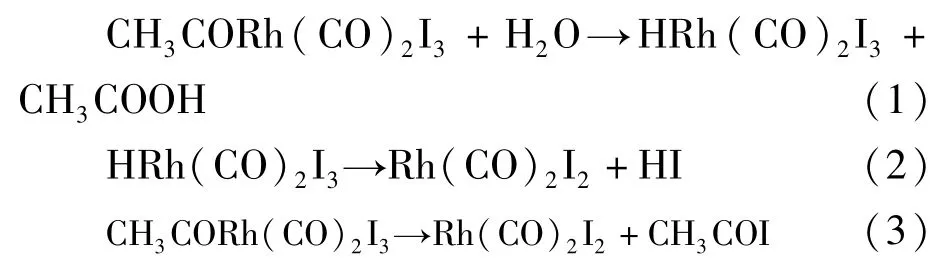

母液中水含量要求稳定控制,以保证催化剂稳定及反应体系内的水平衡。在铑系催化剂系统内,反应液中的水含量会随时发生相应的变化,水在系统中的主反应是参加水解反应 (1),进而进行的是消去反应 (2);若水含量低,则直接进行反应 (3)。各反应方程式如下:

对比反应式 (1)、(2)、(3)可发现,水含量过低,将导致HI浓度下降。而HI浓度会对系统产生如下影响。

(1)影响卤化反应 (CH3COOCH3+ HI═══CH3I+CH3COOH)的进程,进而影响碘甲烷的浓度,最终影响醋酸反应的进程。

(2)HI浓度不高会影响卤化反应中醋酸甲酯的消耗量,而醋酸甲酯的大量聚集将打破反应平衡,进而影响催化剂的稳定性。

(3)HI浓度较高,会影响消去反应的进程,进而影响二碘羰基向多碘羰基络合物的转化。

总之,通过合理补加、及时返回精馏工序含水稀酸等方式控制母液中水含量在适宜的范围,才能保证催化剂以二碘羰基状态存在,即保证催化剂的稳定性。

2.2 脱轻塔釜液中水含量的控制

进入脱轻塔的物料中主要含有醋酸、水、碘化氢、碘甲烷。脱轻塔的主要任务是分离回收碘甲烷 (即脱除闪蒸气中的轻组分,以及洗涤闪蒸气带出的催化剂和助催化剂),同时以稀醋酸形式将部分水予以回收。相对于醋酸而言 (沸点117.7℃),醋酸甲酯、甲醇和水均是轻组分,丙酸为重组分。水在脱轻塔内与塔釜的碘化氢形成共沸物,作为轻组分在塔顶富集,通过返料将精馏区的I-返回至反应釜内回收,若脱轻塔釜液中水含量低于5%,共沸效果变差,I-就会随物料进入脱水塔,而脱水塔脱除I-能力较差,容易出现产品中碘含量超标[3]。因此,分离闪蒸气中催化剂及助催化剂,脱轻塔塔釜液中水含量控制尤为关键。脱轻塔釜液水含量是通过脱轻塔洗涤液流量及组分予以调控的,为确保洗涤效果及釜液水含量要求,可增加来自分层器轻相液对合成气进行洗涤,这样通过调整分层器轻相液流量实现脱轻塔塔釜液中水含量的调节和控制。

2.3 脱水塔釜液中水含量的控制

进入脱水塔的物料主要含有醋酸、水、少量碘化氢和碘甲烷。为避免碘化氢在脱水塔中部集聚,向脱水塔下部加入甲醇使其与碘化氢反应生成碘甲烷 (和水)而予以回收;为脱除这部分副产水及粗醋酸中本身的水,脱水塔顶出来的气相进入脱水塔冷凝器,冷凝 (冷却)到70℃,一部分冷凝液回流回脱水塔塔顶,另一部分则返回至反应釜循环使用。

利用粗醋酸中水和醋酸的挥发度不同,即同一温度下水和醋酸的蒸气压不同这一性质,控制脱水塔回流比,使脱水塔内液相中的水转移到气相中,而气相中的醋酸转移到液相中,实现水和醋酸的进一步分离,最终在脱水塔底部得到含水量<750×10-6的醋酸,送成品塔。

3 铱系催化剂生产体系中水含量的控制

铱系催化剂体系中,水含量降低在一定程度上对反应有促进作用。当水含量在约5%以下时,反应速率随水含量的升高而升高;水含量在约5%以上时,反应速率随水含量的升高而降低,即在铱系催化剂体系中存在一个最佳水含量[4]。

铱系催化剂体系中的水含量,通过精馏稀酸及时返回反应釜内部来进行调整。当精馏稀酸进入反应釜内时,经过一系列的反应,精馏稀酸会进入蒸发器的底部,此处反应液中的水含量较低。通过对母液中水含量、脱轻塔釜液水含量、脱水塔釜液水含量3个监测点的数据信息进行系统分析,可实现铱系催化剂生产体系中水含量的稳定调控。

4 结束语

对于甲醇羰基合成醋酸生产体系来说,水含量影响着系统的诸多方面:①水含量过高,消耗增加,尤其以脱水塔蒸汽用量增加最为明显;②水含量过高,合成系统循环量大,对母液循环泵设备性能的要求较高,对产能提升影响较大;③水含量过高,影响反应液浓度,造成反应速率及转化率波动较大;④水含量过高,会影响醋酸成品的质量,对成品中丙酸含量的影响尤为明显。但事物都有两面性,水含量过低,又会对催化剂的稳定性及成品质量等产生影响,并造成催化剂消耗增加以及成品高锰酸钾变色时间缩短等问题。因此,合理控制甲醇低压羰基合成醋酸生产体系中的水含量,对于反应状态、指标调控、物料消耗、成品质量等方面至关重要。就目前来说,铑系催化剂与铱系催化剂生产体系内,水含量的最小值受到一定的约束,想最大限度地降低主反应区物料中的水含量,需从根本上对相关的工艺条件进行改进和完善,但目前来说这是极具挑战的。