单台气化炉带甲醇、合成氨双系统运行总结

李乐伦,徐美同,李家栋,张永军

(兖矿新疆煤化工有限公司,新疆乌鲁木齐 830011)

兖矿新疆煤化工有限公司600kt/a醇氨联产项目是兖矿集团在新疆启动的第一个煤化工项目,产能为 300kt/a合成氨、520kt/a尿素、300kt/a甲醇。其中,气化装置采用兖矿集团与华东理工大学共同研发的具有自主知识产权的多喷嘴对置式水煤浆加压气化技术,配备3台气化炉 (两开一备),单台气化炉投煤量1500t/d。装置于2012年9月正式投料生产,现已实现安全、稳定、高效、长周期运行。

1 工艺流程简述

正常运行时,热电车间双台锅炉运行,生产的9.8MPa过热蒸汽通过减温减压器将部分蒸汽降压至3.8MPa、2.5MPa、1.2MPa,供后系统使用。空分车间通过锅炉提供的9.8MPa蒸汽驱动汽轮机带动空气压缩机压缩环境空气,空气经预冷和纯化后进入分馏塔,采用低温精馏的方法分离出O2、N2、Ar,为后系统提供纯度99.6%的O2和纯度99.99%的N2。

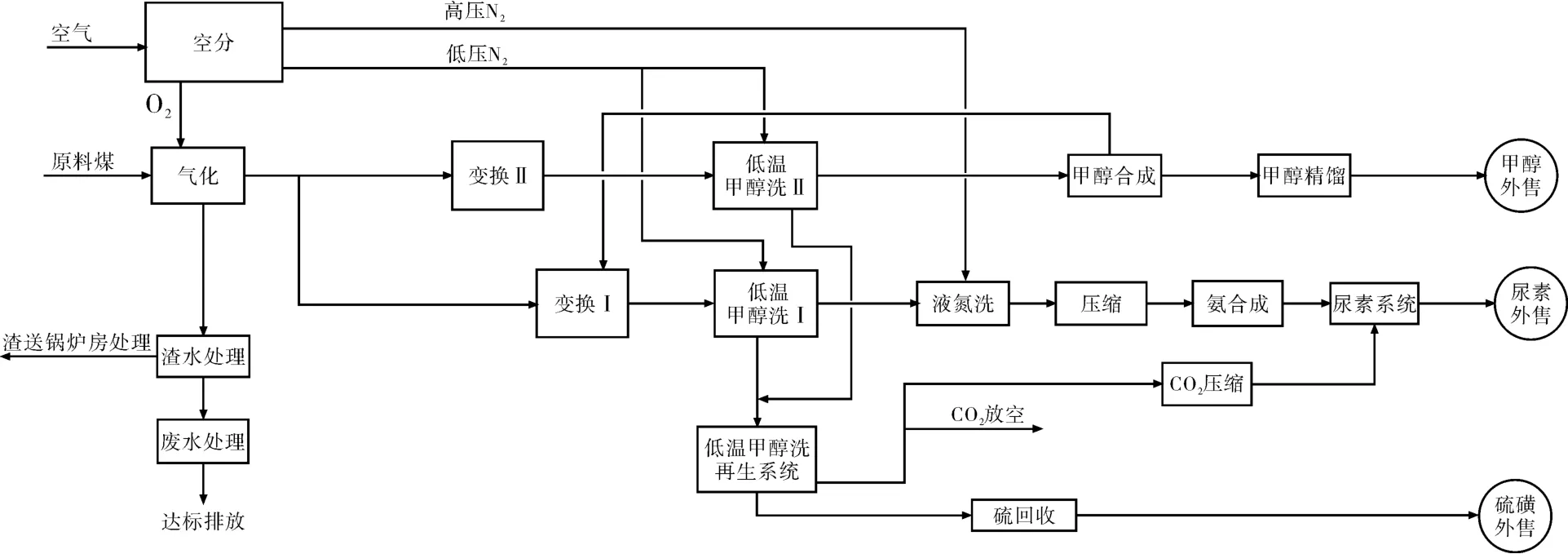

气化车间以高压O2和水煤浆为原料,输送至气化炉内反应产生主要成分为 (CO+H2)的水煤气,水煤气经旋风分离器和水洗塔除尘洗涤后送至变换工段。变换工段分为甲醇变换系统和合成氨变换系统。其中,合成氨变换系统将水煤气中的CO全部变换成H2和CO2,并回收工艺余热副产不同压力等级的蒸汽,之后变换气中的CO2和 H2S等酸性气体在低温甲醇洗工段中予以脱除,得到的净化气送入液氮洗工段精制,并配氮使氨合成气的氢氮比达到3∶1,合成气进入合成气压缩机,升压至14.5MPa后送入氨合成系统合成氨;低温甲醇洗系统解吸出的 CO2则送往尿素装置CO2压缩系统。而甲醇变换系统是将水煤气中的CO部分变换成H2和CO2,以满足甲醇合成系统生产所需的H2/CO,并回收工艺余热副产不同等级的蒸汽,之后变换气送往低温甲醇洗系统吸收 (脱除)有毒有害气体,合格净化气 (H267.81% 、CO28.86%、CO22.69%)送往甲醇合成系统,在甲醇合成塔内铜基催化剂的作用下合成粗甲醇,再通过甲醇精馏系统脱除粗甲醇中的二甲醚、水、乙醇等杂质组分,生产出符合美国AA级和 《工业用甲醇》(GB338—2004)产品标准的精甲醇。 600kt/a醇氨联产装置工艺流程见图1。

图1 600kt/a醇氨联产装置工艺流程框图

2 单炉带甲醇、合成氨双系统运行的可行性

2.1 实施背景

2017年9月系统计划检修结束,仅具备单台气化炉投运条件。甲醇变换催化剂与甲醇合成催化剂为新更换催化剂,均为氧化态,尚无活性,不具备使用条件,而甲醇变换催化剂与甲醇合成催化剂的硫化或还原均需H2,当时新疆化工市场上无符合条件的H2,若从疆外采购,成本高且耗时长。为此,公司决定单炉带合成氨系统运行,用自产H2对甲醇变换催化剂和甲醇合成催化剂进行硫化与还原,如此不仅可避免用槽车给系统充装H2带来的风险,且可降本增效。

当甲醇合成催化剂还原完成 (具有活性)后,按照催化剂厂家提出的技术要求,该甲醇合成催化剂在投用初期需低负荷运行一段时间,大致为5~7d,期间需逐渐增大负荷并在不同负荷下运行一定时间,使之深度还原,以稳定甲醇合成催化剂的结构和延长其使用寿命,保证其在今后的生产中能发挥出最大的活性。

甲醇合成系统轻负荷生产期间,常规运行模式为甲醇系统导气、氨合成系统停车,即单炉带甲醇系统低负荷运行,并将大量水煤气放空。我们在借鉴以往操作经验的基础上,集思广益,通过论证、攻关,创新性地提出了 “单台气化炉带甲醇、合成氨双系统运行”的思路,通过优化调节和合理分配甲醇系统与合成氨系统的负荷,达到既满足甲醇合成催化剂低负荷运行的要求又可将本应放空的水煤气用于生产液氨的目的,以实现节能减排、降耗增效。

2.2 可行性分析

对于新更换的甲醇合成催化剂,投用初期需经历一段低负荷运行时间,逐渐增加负荷使甲醇合成催化剂达到深度还原;投用初期,甲醇合成塔原料气流量约50000m3/h,经核算,其对应的低温甲醇洗系统原料气流量为80000m3/h。而合成氨系统最低负荷运行时,合成气压缩机入口原料气流量约68000m3/h,对应的液氮洗系统新鲜气流量约46000m3/h,低温甲醇洗系统原料气流量约75000m3/h。可以看出,只要气化装置外供水煤气流量大于290000m3/h,即可保证后系统的低负荷运行,实现单台气化炉带甲醇、合成氨双系统运行的目标。

在甲醇变换催化剂和甲醇合成催化剂硫化或还原阶段,即单炉带合成氨系统运行时,A#气化炉在5.5MPa压力下运行,外供水煤气量约250000m3/h,水煤气主要成分为 (H2+CO)79.5%、CO220.2%、CH4128×10-6,该工况下气化炉的运行负荷为84.6%,尚有一定的提升空间。据以往的运行经验,当气化炉炉膛压力从5.5MPa(对应负荷为84.6%)提至6.5MPa(对应负荷为100%),所需 O2量增至40320 m3/h,水煤气流量至少增加50000m3/h,即水煤气总量最少可达300000m3/h,具备单台气化炉带甲醇、合成氨双系统运行的基本条件。因此,从物料平衡方面来看是完全可行的。

3 单炉带双系统运行的实施及调控措施

3.1 单炉带双系统运行的实施

2017年9月14日,空分装置外供合格产品,随即A#气化炉投料;9月15日08:00液氮洗原料气合格,合成氨系统投运,甲醇合成催化剂开始升温还原,并于9月17日15:00升温还原结束。

为使甲醇合成催化剂按时进入低负荷运行期,9月17日11:00系统开始向单台气化炉带甲醇、合成氨双系统运行过渡。当日11:35—13:35A#气化炉开始缓慢加负荷至 6.3MPa;11:40甲醇变换系统开放空均压,合成氨系统逐渐退气减量至最低负荷运行;13:15甲醇变换系统接气,13:45甲醇低温甲醇洗系统接气,15:35甲醇合成系统接气。

3.2 调控措施及注意事项

(1)导气过程中系统压力波动,造成气化炉压力与负荷不匹配,必须合理分工、恰当安排,合成氨系统保量以防合成气气量大幅波动,甲醇变换系统保压,双系统密切配合,缓慢推进导气进度,确保平稳操作。

(2)气化炉负荷达97% (炉膛压力6.3MPa)时,煤浆泵转速998r/min,逼近最高设计转速,是建厂以来的首次高转速纪录,具有高风险性,需严格按照预定方案进行精细操作,调度对各工段统一协调指挥,并做好应急安排。

(3)在甲醇变换系统接气的过程中,由于要兼顾合成氨系统低负荷条件下的稳定运行,进入甲醇变换炉的水煤气流量会不足,甲醇变换炉的空速低,易造成甲醇变换炉催化剂床层超温,此时操作过程中要充分利用甲醇变换新催化剂的低温活性和激冷线,将进入甲醇变换炉水煤气的温度控制在其露点之上 (250℃左右),以利于有效控制甲醇变换炉催化剂床层的温度。

(4)甲醇变换系统接气过程中,当甲醇变换系统水煤气流量低时,不仅需要控制好甲醇变换炉的炉温,还需考虑出甲醇变换系统变换气的气质要求,即在满足甲醇变换炉床层温升可控的情况下,操作过程中要尽量满足变换气的氢碳比要求,防止因变换气中CO2含量过高而增加低温甲醇洗系统的负荷,并防止甲醇合成气中有效成分 (CO+H2)过低影响甲醇合成催化剂的深度还原而导致能耗增加。

(5)首次尝试单炉带甲醇、合成氨双系统运行,毫无经验可循,双系统低负荷运行,操作弹性小;气化系统运行压力高,对设备、管道、机泵及安全附件的要求苛刻。因此,现场需加强巡检力度,中央控制室注意各项工艺数据的变化,及时进行优化调整。

4 单炉带双系统运行情况及效益

4.1 运行情况

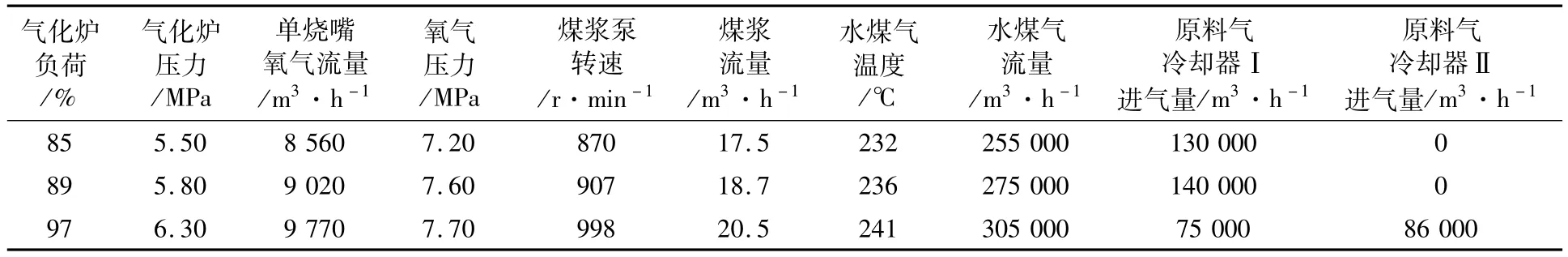

通过优化调整,当气化炉负荷达97%时,气化炉炉膛压力为6.3MPa,所产水煤气量约为300000m3/h,达到了单炉带甲醇、合成氨双系统运行的基本条件,调整过程中气化装置不同负荷下的运行参数如表1所示。整个过程中,利用合成氨系统自产H2严格把控甲醇变换催化剂与甲醇合成催化剂的硫化或还原的升温速率,顺利完成了甲醇系统催化剂的还原;2017年9月17日成功实现单炉带双系统运行后,低负荷运行期间,甲醇合成催化剂床层温度均处于可控范围内,单台气化炉带甲醇、合成氨双系统低负荷、稳定运行达96h,双系统各项工艺指标正常,液氨产量约 21.56t/h,粗醇产量约 24t/h,标志着公司首创的 “单台气化炉带甲醇、合成氨双系统运行”模式取得成功。

表1 气化装置不同负荷下的运行参数

4.2 效益分析

经分析,本次单台气化炉带甲醇、合成氨双系统低负荷运行的经济效益非常明显:①解决了甲醇变换催化剂和甲醇合成催化剂更换后硫化或还原所需H2的供应问题,并满足了甲醇合成催化剂需低负荷运行一段时间的要求;②合成氨系统不停车、保持最低负荷运行,节约了合成氨系统停车再开车的各项费用约150万元;③将甲醇变换系统本应均压放空的合成气用于生产液氨,避免了浪费,合成氨系统低负荷运行时产量约 21.56t/h(约 517t/d),以液氨市价 2500元/t计,合成氨系统低负荷运行6d的液氨销售收入为517×2500×6÷10000=775.5万元。

此外,本次单台气化炉带甲醇、合成氨双系统低负荷运行保障了系统的稳定运行,避免了系统开停车期间工况不稳而易产生噪声、有毒有害气体排放等环保问题,环保效益也非常突出。

5 结束语

600kt/a醇氨联产装置是一个复杂庞大的系统,属典型的高温高压、有毒有害化工生产系统。兖矿新疆煤化工有限公司结合实际,大胆设想、小心求证,于2017年9月首次创新性地成功实施了 “单台气化炉带甲醇、合成氨双系统运行”,不仅满足了甲醇系统低负荷运行的要求,而且合成氨系统的低负荷运行 (无需停车)达到了节能减排、增产创效的目的。这不仅是大胆尝试、技术革新,而且为化工生产领域的生产运行和管理开创了新的思维模式,引领了新的创新方向。