新型喷淋散射技术脱硫特性实验研究

严雪南, 王春波, 司 桐, 陈士磊

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引言

我国是世界上最大的煤炭消费国,年消费总量可达数十亿t,燃煤产生的SO2气体量巨大,成为现今主要大气污染物之一。空气中SO2浓度过高,可诱发多种呼吸疾病[1,2],并形成大范围酸雨,使土壤养分流失,破坏植被生长[3, 4],导致生态环境恶化。

火电行业作为燃煤主要用户,年SO2排放量占全国排放总量近50%,为限制其大气污染物排放,国家部委相继出台《煤电节能减排升级与改造行动计划(2014—2020年)》[5]和《全面实施燃煤电厂超低排放和节能改造工作方案》[6]等法律法规,提出更加严苛的超低排放标准[7],因此,需要增效降耗的技术以满足未来脱硫需求。

目前燃煤电厂主要采用的脱硫技术为湿法烟气脱硫技术,其中石灰石—石膏湿法脱硫技术凭借脱除高效、工艺成熟、反应迅速、副产物可再利用等优点,在火电行业中获得广泛应用,并根据气液接触方式分为喷淋塔和鼓泡塔。国内电厂存在燃煤种类多、石灰石品质差异大且运行工况多变等情况[8],为保证脱除效果,喷淋塔需采取增加浆液浓度、提高液气比等措施,但会导致设备磨损增大、喷头堵塞加重、系统耗电增加等问题[9];鼓泡塔则经喷射管将烟气导入石灰石浆液内,形成丰富泡沫区,实现气液充分接触,省略了喷淋层和循环泵,但内部布局复杂,更易结垢,高效脱硫需提高浆液浸没深度,从而加大了系统压损,导致增压风机电耗增多[10, 11]。由此可见,湿法脱硫技术虽较为成熟,但仍具改进空间。

为获得适应性更强、可实现超低排放,且经济节能的脱硫技术,在国家重点研发计划—“燃煤锅炉污染物(SO2、NOx、PM)一体化控制技术研究及工程示范”的支持下,提出一种新型“喷淋散射”湿法脱硫技术。

该技术结合了喷淋塔与鼓泡塔的技术特性,经喷淋区和鼓泡区双重脱除作用,气液接触更加充分,在吸收液浓度较低、液气比较小、浸没深度较低的条件下,可实现稳定高效脱硫,且对煤种和运行工况具有较强的适应性,同时降低了系统压损,减少了设备磨损和堵塞结垢,达到节能降耗的目的。对吸收液质量浓度、氧化方式、烟气流量、SO2入口浓度等因素对烟气脱硫效率的影响进行了研究。结果表明,该技术可达到增效降耗的目的。

1 实验系统及方法

1.1 喷淋散射技术

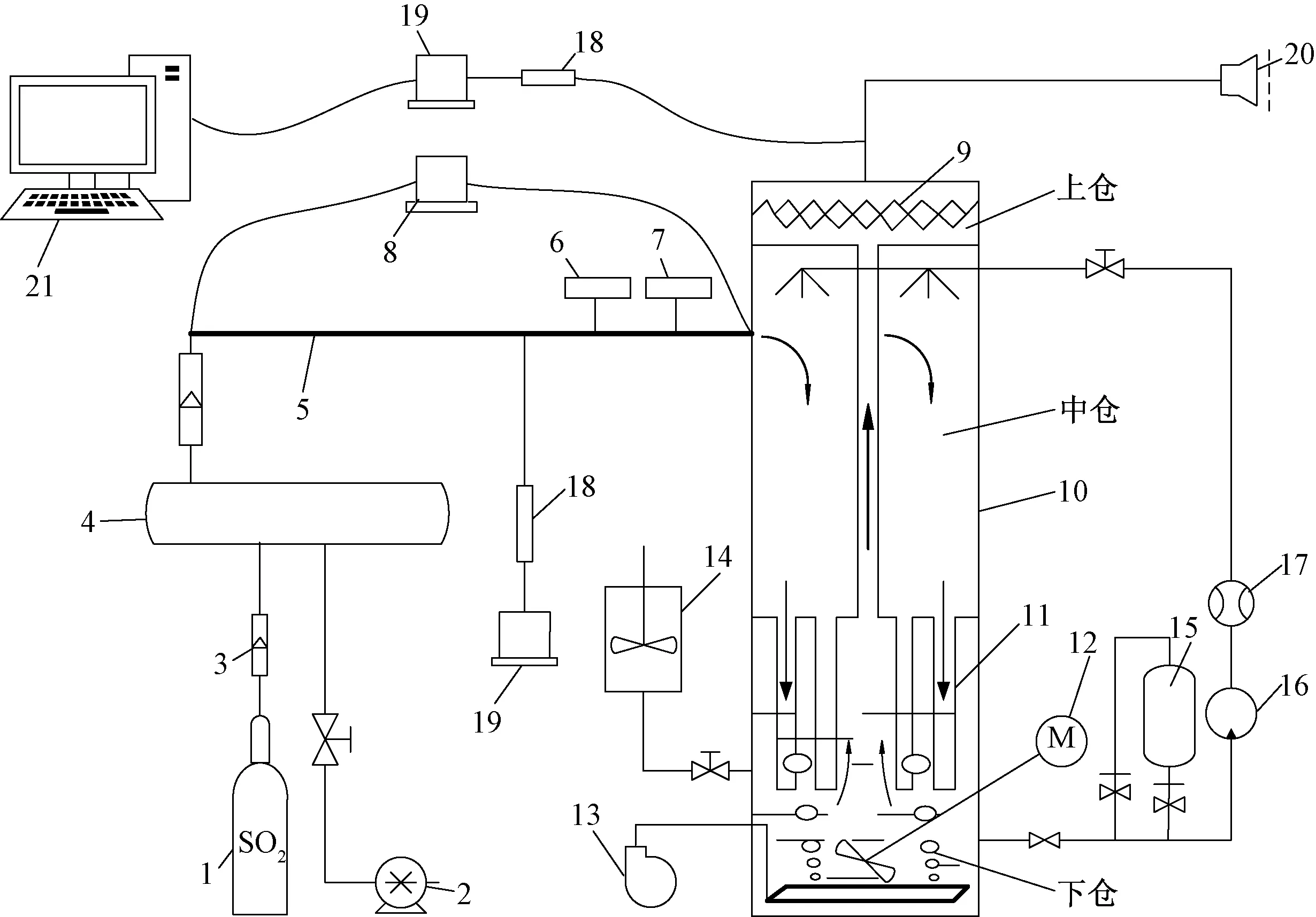

新型喷淋散射技术的结构如图1所示。塔身内部结构分为上、中、下三个仓室,中仓为喷淋区,采用螺旋喷嘴顺流布置顶部,烟气由侧入口进入后,经喷淋完成一次脱除;下仓为鼓泡区,均布的散射管将喷淋后烟气导入循环浆液中,经内部气泡层与液面泡沫层作用,完成鼓泡反应即二次脱除;上仓为干燥区,装设除雾器,将净烟气干燥后排出吸收塔。

图1 喷淋散射技术示意图

1.2 实验系统

喷淋散射实验台系统如图2所示,根据功能可分为烟气模拟系统、进气管路系统、吸收系统和数据采集系统。

烟气模拟系统:实验模拟烟气由SO2和空气组成,SO2由纯度为99.9%的高压钢瓶提供,流量受转子流量计控制,空气由空气泵引入,在混气室内完成配气。

进气管路系统:模拟烟气经转子流量计通入进气管路内,温控仪控制热电偶将入口烟温加热至预设值,管路上装设压力表以测量系统进出口压差,靠近吸收塔处设置取样口以测量进口烟气成分。

吸收系统:由喷淋散射塔、循环浆液泵和氧化风机组成。吸收塔材质为有机玻璃,塔主体规格为40×1 cm、高180 cm,内部由隔板分成上仓、中仓和下仓3部分。上仓装设波纹板除雾器,用于干燥排烟;中仓顶部单层顺流布置4个螺旋喷嘴,对烟气进行喷淋脱除;下仓均布4个直径3 cm散射管,管底端等距开有6个直径8 mm通气孔,为鼓泡吸收和浆液储存区;下仓外侧安装电动搅拌器,使浆液保持均匀。循环浆液泵和氧化风机均布置于塔底部,分别用以泵送浆液至喷淋区和向浆液中通空气进行强制氧化。

数据采集系统:喷淋散射塔出口处设取样口,烟气分析仪(德国MRU,Vario plus型) 与其接通,采集部分排放烟气,进行实时在线测量。

1-SO2钢瓶;2-空气泵;3-转子流量计;4-混气室;5-进气管路;6-入口压力表;7-温度表;8-温控仪;9-除雾器;10-中仓环形烟气室;11-散射管;12-电动搅拌器;13-氧化风机;14-浆液补给仓;15-pH计;16-浆液循环泵;17-数显流量计;18-干燥管;19-烟气分析仪;20-排气扇;21-计算机图2 喷淋散射吸收塔实验系统

1.3 实验方法

实验开始前,经浆液补给仓向下仓内加入一定质量浓度的石灰石吸收液至指定浸没深度,启动电动搅拌器使浆液充分混合。调节空气泵、氧化风机和浆液循环泵阀门至指定开度,开启加热装置,将烟温升至预设值,令系统稳定运行1 h。实验开始后,在进气管路取样口接通烟气分析仪,打开SO2气瓶解压阀,根据烟气组分示数调节流量计,使SO2稳定在所需浓度,烟气经中仓→下仓→上仓通过吸收塔,经石灰石浆液吸收后干燥排出。部分排烟进入烟气分析仪,进行气体组分实时测量,数据由计算机记录。实验只喷淋工况,需将浆液液面降至低于散射管底端5 cm,为排除浆液池吸收影响,每组设置无喷淋空白实验。

具体实验参数详见表1。

1.4 实验结果的表征方式

为对比不同方式下脱硫效果,将喷淋散射塔脱除过程分为两个阶段:中仓喷淋区的初步脱除和下仓鼓泡区的深度脱除。

表1 实验参数

塔整体SO2的脱除效率计算公式:

(1)

式中:cinlet为喷淋散射塔入口烟气SO2浓度,ppm;coutlet为喷淋散射塔出口排烟SO2浓度,ppm。

2 结果与讨论

2.1 吸收液质量浓度对脱硫的影响

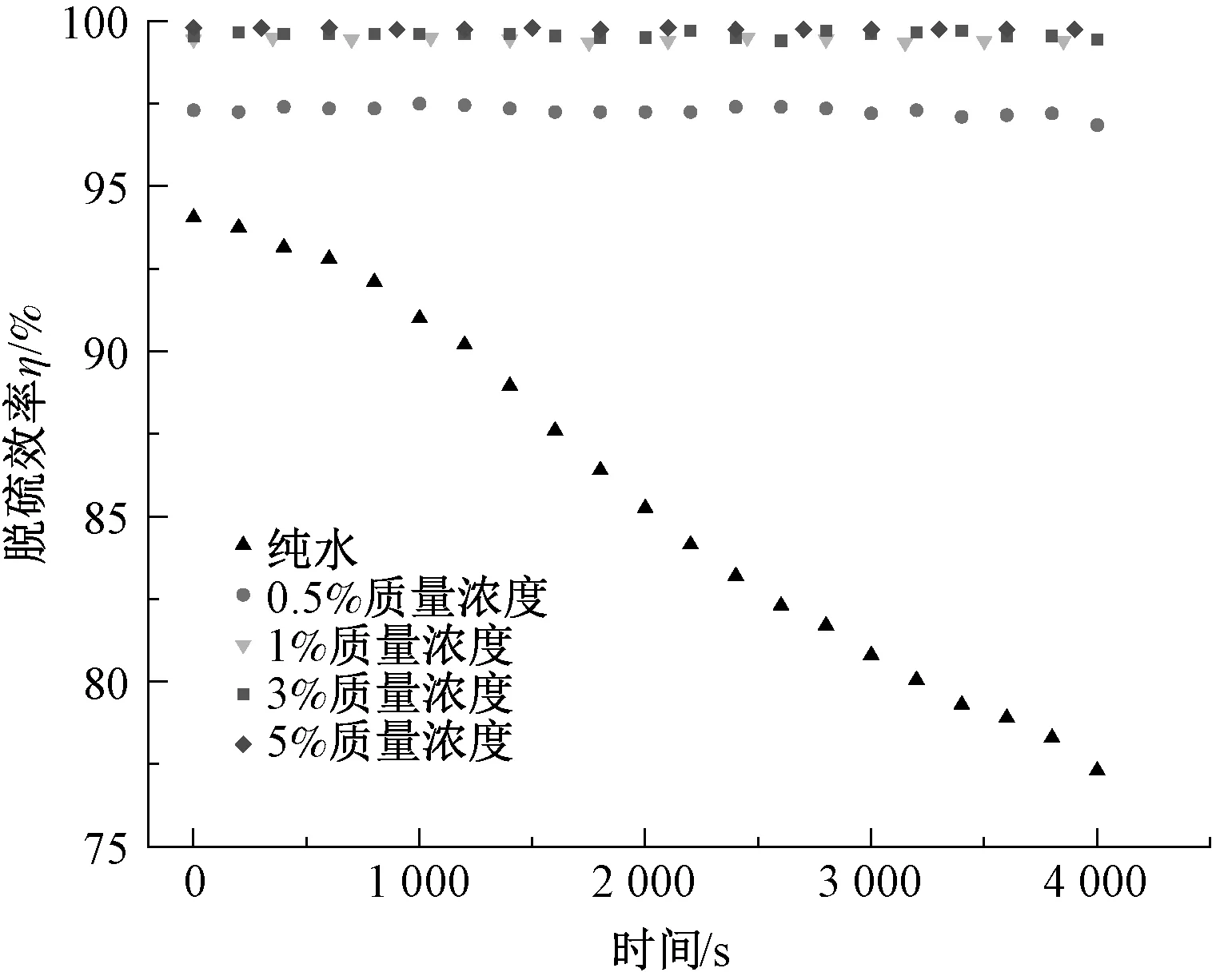

吸收液质量浓度是影响脱硫效率的重要因素,且直接关系到投资成本。为选取最佳浓度值,实验采用改变石灰石投放量以探究吸收液质量浓度对脱硫的影响。实验工况:烟气流量10 Nm3/h、SO2浓度2 000 ppm、液气比5 L/m3、浸没深度5 cm、强制氧化。图3为吸收液质量浓度对脱硫效率的影响。

图3 吸收液质量浓度对脱硫效率的影响

据图3可知,喷淋散射技术下,纯水短时间内可吸收SO2,随着反应时间的增加,脱硫效率不断下降,且降速逐渐加快;吸收液质量浓度的增加可提高脱硫效率,并保持较长时间稳定,但涨至一定值后,增势趋于平缓。如纯水起始效率为94.1%,反应4 100 s后仅有76.5%;0.5%质量浓度效率稳定在97.3%,且能维持1 h以上,增至1%浓度时,效率可达99.4%,而质量浓度由1%升至5%时,效率增幅却仅有0.33%。

推测原因是脱除过程中石灰石浆液与SO2主要发生如下反应[12]:

SO2+H2O=H2SO3

(2)

CaCO3+H2SO3=CaSO3+H2O+CO2

(3)

2CaSO3+O2=2CaSO4

(4)

烟气进入喷淋散射塔内先后经历喷淋和鼓泡脱除,使气液反应更加充分,且SO2易溶于水,因而纯水脱硫初期具有较高效率,但随着反应进行,SO2吸收量增多,使液体pH不断下降,从而抑制反应(2)正向移动,导致效率大幅度降低。当采用石灰石吸收液脱硫时,由于下仓储存浆液体量大,含有石灰石总量多,反应消耗基本未对脱除产生影响,故可保持较长时间稳定脱硫;随着吸收液质量浓度上升,气液反应速率加快,单位体积浆液石灰石量增多,导致浆液粘度增大,液膜厚度增加,延长喷淋液滴在塔内反应时间[13],并且使鼓泡区泡沫体积减小而数量增多,加大了两相传质面积[14],从而提高整体脱硫效率。但当质量浓度过高时,浆液中石灰石量远大于SO2量,浓度的增加对脱硫影响甚微,导致石灰石浆液利用率降低,且增加了投资成本和设备结垢堵塞风险,故本实验将吸收液质量浓度定为1%。

2.2 氧化方式对脱硫的影响

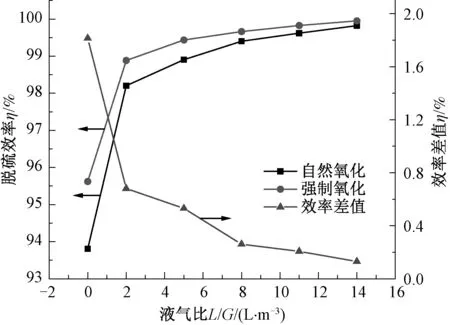

脱硫过程中氧气可将SO32-氧化为SO42-,从而增强了石灰石浆液对SO2的吸收能力。实验采用在不同浆液流量下开关氧气风机的方法,以探究各液气比下氧化方式对脱硫的影响。实验工况:烟气流量10 Nm3/h、SO2浓度2 000 ppm、1%质量浓度、浸没高度5 cm。图4为氧化方式对脱硫效率的影响。

图4 氧化方式对脱硫的效率影响

由图4可知,同一工况下,强制氧化方式的脱硫效率始终高于自然氧化方式,随着液气比的增大,两种氧化方式的效率均不断提高,但强制氧化方式的上升速度要大于自然氧化,且两者效率差值逐渐减小。如当液气比从0增至14 L/m3时,效率差值由1.82%降低到0.13%;强制氧化方式下,液气比达到5 L/m3后,效率即稳定在99%以上,而自然氧化方式下,效率增幅在11 L/m3后才逐渐放缓。

这是由于自然氧化的氧气来自模拟烟气,气液接触瞬间,其无法迅速溶入吸收液,导致反应(4)发生程度低;随着液气比增大,吸收塔内喷淋密度增加,气液接触面积加大[15],气体溶解量增多,氧化反应加强,从而使脱硫效率不断提高。采用强制氧化方式,可使浆液含氧量增加,推动反应(3)和(4)正向移动,促进气液反应对SO2脱除;另一方面,向循环浆液内泵入空气,可扰乱浆液内部流动,令气液接触更充分,加强传质,并增加气泡量,使鼓泡反应更剧烈,故该方式下脱硫效率高于自然氧化方式,且增速更快。当液气比增至较大值时,喷淋区充满石灰石液滴,反应(2)和(3)占据主导作用,氧化反应(4)影响减弱,导致两种氧化方式的效率差值减小,但此时会增加循环泵的动力消耗,因此采用液气比为5 L/m3的强制氧化方式是合理的。

2.3 烟气流量对脱硫的影响

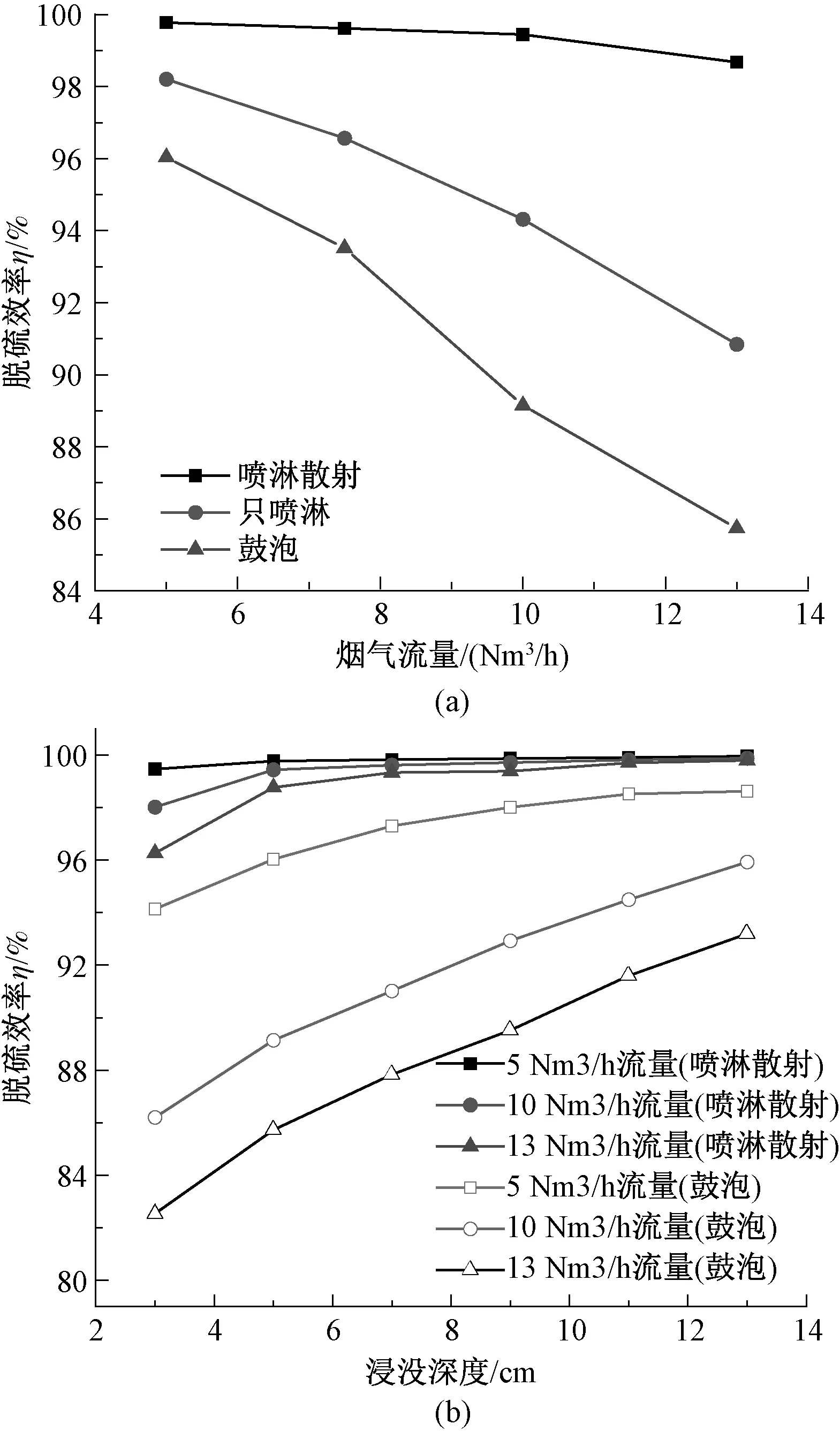

在实际生产中锅炉负荷会发生变化,从而导致烟气流量改变,因此研究不同烟气量下的脱硫效果是十分有必要的。实验通过调节混气室后转子流量计与浆液循环泵开度,实现烟气流量变化而液气比不变,并改变浆液静止液位高度,以探究烟气流量对脱硫的影响。实验工况:SO2浓度 2 000 ppm、1%质量浓度、液气比5 L/m3、强制氧化。

图5 烟气流量对脱硫效率的影响

图5为烟气流量对脱硫效率的影响。图5可以看出,3种脱硫方式的效率均随烟气流量增大而降低,喷淋和鼓泡方式下,脱硫效率下降趋势明显,鼓泡方式在较大浸没深度时,降幅有所减小;喷淋散射方式下,效率降幅甚微,并随浸没深度增加而迅速趋于重合,且同一工况下,大流量效率高于其他方式小流量效率。如在流量5~13 Nm3/h内,喷淋方式效率下降了7.4%,鼓泡方式效率下降了10.3%;当浸没深度从3 cm增至14 cm时,鼓泡方式5 Nm3/h、10 Nm3/h和13 Nm3/h流量效率分别由94.1%、86.2%和82.5%升至98.6%、95.9%和93.2%,而喷淋散射方式3 cm浸没深度效率即达99.4%、98.0%和96.3%,增至5 cm后均稳定在99%左右。

分析认为,喷淋方式下,当液气比不变时,提高流量可增大浆液液滴表面曳力,加剧气液间湍流运动,降低两相界面的膜厚度,加快传质过程,但气液反应时间随之缩短,且影响程度大于传质速率增加幅度[16],导致效率不断降低;鼓泡脱硫反应主要发生在气泡表面,同一浸没深度下烟气流量的增加,使单位体积浆液需吸收的SO2量增多,气泡直径增加,气液接触时间缩短,导致吸收反应未完全[17];随着浸没深度升高,浆液体量增多,烟气滞留时间延长,流量对脱硫影响减弱,故效率降幅逐渐减小。喷淋散射技术具备喷淋和鼓泡两个区域,喷淋区可吸收大部分SO2,剩余气体经鼓泡区完成二次脱除,从而延长整体反应时间,削弱了流量增加对脱硫的抑制,故低浸没深度下,各流量效率均十分高,且差距很小。图6为浸没深度对进出口压差的影响。结合图6发现,浸没深度的提高使系统压损线性上升,导致整体能耗增加,为实现高效节能目的,将喷淋散射方式浸没深度定为5 cm。

综上可知,喷淋散射技术对负荷变化具有较强的适应性,受烟气流量变化影响较小,且在较大流量下,仍可保持高脱除效率。

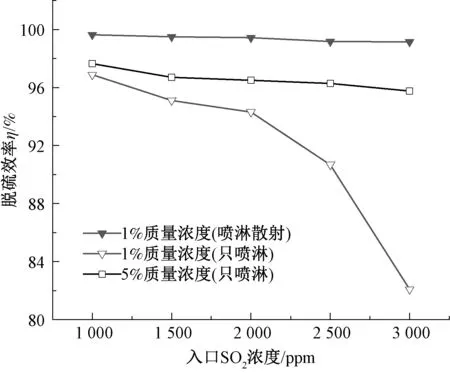

2.4 SO2入口浓度对脱硫的影响

国内燃煤种类丰富,各煤种间含硫量差异较大,导致生成的SO2浓度变化范围广,因此实验向烟气中通入不同SO2量,以探究SO2入口浓度对脱硫的更影响。实验工况:烟气流量10 Nm3/h、液气比5 L/m3、浸没深度5 cm、强制氧化。

图6 浸没深度对进出口压差的影响

图7为SO2入口浓度对脱硫效率的影响。图7曲线表明,随着SO2浓度的上升,只喷淋方式的脱硫效率不断降低,且低质量浓度下效率减小趋势更明显;喷淋散射方式效率基本不受SO2入口浓度影响,并始终大于只喷淋高质量浓度效率。如只喷淋方式下,SO2浓度为1 000 ppm时,1%和5%质量浓度下效率分别为96.8%和97.6%,SO2浓度增至3 000 ppm时,两者降幅分别为14.8%和1.9%;而喷淋散射方式在SO2浓度变化范围内,效率始终稳定在99%以上。

图7 SO2入口浓度对脱硫效率的影响

上述现象原因是只喷淋方式下,吸收塔内充满喷淋液滴,气液两相接触充分,在低SO2浓度时,1%浆液质量浓度所含石灰石量可满足脱除需求,浆液浓度对脱硫影响较弱,故不同质量浓度间效率差异较小;随着SO2浓度增大,气体分压上升,推动反应(2)和反应(3)向右移动,使气液反应速率加快,但其没有SO2入口浓度增幅大,从而使效率不断下降[18];而高质量浓度浆液中石灰石总量多,提高了单位体积浆液吸收能力,导致效率降幅很小。喷淋散射方式增设鼓泡区,储存的循环浆液量远大于SO2增量,结合鼓泡二次脱除,显著削弱了SO2浓度增加对脱硫的影响,故整体脱硫效率降幅不到1%,并高于只喷淋方式在5%质量浓度的效率。由此可见,喷淋散射技术对燃料具有较强的适应性,在较大SO2浓度变化范围内,均可达到“近零排放”的需求。

3 结论

针对目前脱硫技术存在的能耗高、适应性差、难以实现超低排放等问题,本文提出一种新型喷淋散射技术进行脱硫实验研究,通过分析实验结果,可获得下列主要结论。

(1)随着吸收液质量浓度的增加,喷淋散射技术脱硫效率先迅速上升,而后趋于平缓,在1%质量浓度时,效率可稳定在99.4%左右,且能维持1 h以上,从而在实现超低排放的同时,减少了投资成本和设备结垢堵塞风险。

(2)同一工况下,强制氧化方式脱硫效率始终高于自然氧化方式,随着液气比的增大,强制氧化的效率增速更快,且与自然氧化差距逐渐缩小,但提高液气比将增加循环泵等设备能耗,故实验采取液气比为5 L/m3的强制氧化方式。

(3)脱硫效率与烟气流量成负相关,喷淋散射方式下,各流量间效率差异十分小,在浸没深度达5 cm后,均保持在99%左右,而喷淋方式在流量5~13 Nm3/h内效率降低了7.4%,鼓泡方式在浸没深度为13 cm、流量为5 Nm3/h的效率仅有98.6%,且系统压损大幅度增加,表明喷淋散射技术在不同负荷下均可实现高效脱硫,同时系统能耗较低。

(4)当SO2入口浓度由1 000 ppm增至 3 000 ppm时,只喷淋方式脱硫效率不断下降,并与吸收液质量浓度密切相关,而喷淋散射方式基本未受影响,降幅仅有0.5%,且其1%质量浓度效率高于只喷淋5%质量浓度效率,由此可见,该技术对于燃煤种类具有很强的适应性。