阻抗找水仪测量质量影响因素分析及处理

付志茹

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163000)

0 引 言

阻抗找水仪是抽油机井环空测试中重要的仪器,它所测量的结果可以进行定量解释,得出抽油机井正常生产条件下的油、水两相产出剖面[1]。

阻抗找水仪推广使用以来由于仪器结构设计上的不完善,缺少检测手段等因素,测量质量受到影响,仪器一次下井成功率仅为70%左右,不仅增加了测井生产成本,也直接影响到了资料录取的质量。作为承载着油田油井产出剖面动态监测重要任务的环空测试仪器,提高仪器测量质量,保证仪器测量精度,为油田提供优质、精准测井资料,保障生产有序进行,是极其重要的。

经过几年的测井生产实践和在仪器维修工作中不断的研究和摸索,我们发现并解决了一些影响阻抗找水仪测量质量的问题,使仪器的测量精度得到了提高。

1 仪器简介

1.1 仪器结构

阻抗找水仪结构如图1所示,它主要由含水率计和产量计两部分组成。含水率计部分主要由电路筒、含水率传感器组成。产量计部分主要由涡轮流量计、集流器及电机传动部分组成[2]。

图1 阻抗找水仪结构图

1.2 仪器工作原理

阻抗找水仪主要测量抽油机井井液的含水率和流量两大参数。

仪器采用阻抗法测量井液的含水率,该方法是通过给传感器的发射电极供电,再通过测量电极检测到与混相时含水率对应的电压信号,电路将此电压信号变为对应的脉冲信号,再输出到地面,并与取样时测量的全水值相对比求出井液的含水率[3]。

阻抗仪流量测量采用涡轮流量计(霍尔元件)检测方式。运动流体流经涡轮时,涡轮带动磁钢转动,由于流过涡轮的流量大小与涡轮转速成线性关系,霍尔元件构成的传感器检测出涡轮的转速,经整形电路整形放大之后形成与涡轮转速相对应的脉冲信号,经电缆输送到地面,可通过脉冲信号的频率求出流体的体积流量[4]。

2 存在问题的分析及处理

2.1 含水测量方面

含水测量比较突出的问题是含水值输出不稳。检查仪器发现含水率传感器存在设计缺陷,有信号漏失现象。

原仪器的含水率传感器绝缘外壳是分体的,用胶粘合在一起,结合处存在缝隙,随着长时间使用,缝隙越来越大,当流体通过时有漏失,传感器测量电极的电信号会随之分流,使含水测量质量受到影响,如图2(a)所示。

针对含水测量时出现的问题,我们对含水率传感器进行改进。改进后的含水传感器为绝缘筒内嵌电极环一体设计,表面不存在缝隙,避免了流体的漏失,防止了传感器测量电极电信号的分流,保证了含水测量精度,如图2(b)所示。

图2 含水传感器改进前后对比图

对2015年和2016年含水率传感器改进前、后同一时期(3月份)的含水率测量精度进行了统计,见表1、表2。改进后的含水率传感器测量精度提高了2.85%。

表1 2015年阻抗仪含水率精度统计表(改进前) %

表2 2016年阻抗仪含水率精度统计表(改进后) %

2.2 流量测量方面

在对影响仪器流量测量的调查中发现,涡轮流量计支架不同心。涡轮流量计是阻抗找水仪流量测量的核心部件,采用的加工方式是先加工涡轮上下支架再焊接在涡轮套上,因此涡轮上下支架不容易保持同心,影响了支架上涡轮叶片转动的灵活性,导致流量测量时启动排量达3~5 m3/d,高于技术文件上规定的2 m3/d[5]。且由于涡轮支架是焊接在涡轮套上的,在测井过程中常出现涡轮支架扭曲变形、开焊而影响测井成功率。改进前调解涡轮过程中出现的变形现象如图3所示。在2015年182口产出剖面测井中,因此而未测成的井数达26口之多,占全年产出剖面测井任务的14.3%。

图3 改进前调解涡轮过程中出现的变形现象

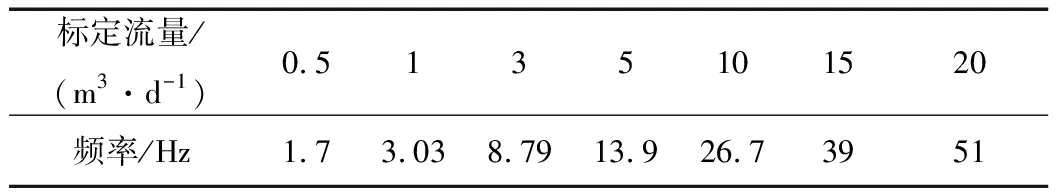

经过不断研究和试验,改变了原有焊接的加工方法。采用涡轮流量计上下支架与涡轮套整体加工的方式,保证涡轮流量计上下支架高度同心,涡轮叶片转动灵活,如图4所示。改进后的涡轮流量计极大提高了仪器测量精准度,流量测量下限由原来的0.5~3 m3/d降低为0.5 m3/d,见表3。改进后的涡轮流量计解决了测井时出现的涡轮支架变形及开焊现象,测井成功率得到了提高。

图4 改进后采用整体加工方式的涡轮

表3 改进后涡轮流量标定表

2.3 仪器集流方面

阻抗找水仪的测井流程是将仪器下放到目的层后张开集流伞,密封住套管,使井内流体全部流经仪器内腔的传感器,测得含水、流量参数。所以,集流伞是否张开,集流程度如何都是影响仪器测量质量的重要环节。

2.3.1 集流伞打不开

查阅2015年仪器收发记录、维修记录时发现,在测井现场有多达十几次出现电机传动丝杠打滑,集流伞打不开,无法检测流量含水信号的情况。

集流伞的张收是靠电机提供动能的,丝杠是电机传动的主要组成部分。原设计采用的滚动丝杠,为了减少摩擦阻力,在螺母上加了一个撷套,在撷套上轴线方向按丝杠螺距,圆周方向每60°加一个滚珠,以达到滚动目的,如图5(a)所示。使用结果表明,该结构不可靠。随着使用时间的增长,滚珠失去作用,丝杠开始打滑,传动器起不到传动作用,集流伞打不开,检测不到流量和含水信号。

我们对电机传动丝杠的结构进行了改进,去掉原有的撷套及滚珠,改为M8×1.25螺纹式, 如图5(b)所示。改造后的传动丝杠采用了精加工工艺,研磨度为1.6 ,由于制造精度高,不会增加阻力。与原有的滚珠式电机传动丝杠相比较,现有的螺纹式电机传动丝杠不易产生滑扣现象,耐用、可靠。

图5 传动丝杠的改进

原有的滚珠式丝杠的使用寿命在10井次左右,而改进后的螺纹式丝杠,使用至今还未出现过任何问题。有效解决了测井时集流器打不开,检测不到流量和含水信号的问题。且改进后的传动丝杠其造价只有原成本的一半,大大节约了维修和测井成本。

2.3.2 缺少集流度检测手段

根据管流特点,流速快的液体分布在管流中心。油田进入高含水开发后期,在油井中,油相作为分散相,成泡状分布在流体中,它的流速大于水的流速,油相相对集中在管流中心。因此,在阻抗找水仪测量含水取样时,取样流体是否符合实际状态,在很大程度上取决于集流伞的集流程度。而目前,行业还没有一套关于仪器集流度检测的方法。

在生产实践中我们摸索着利用现有的流量标定装置,对仪器的集流度进行检测,检测方法正在不断完善中。

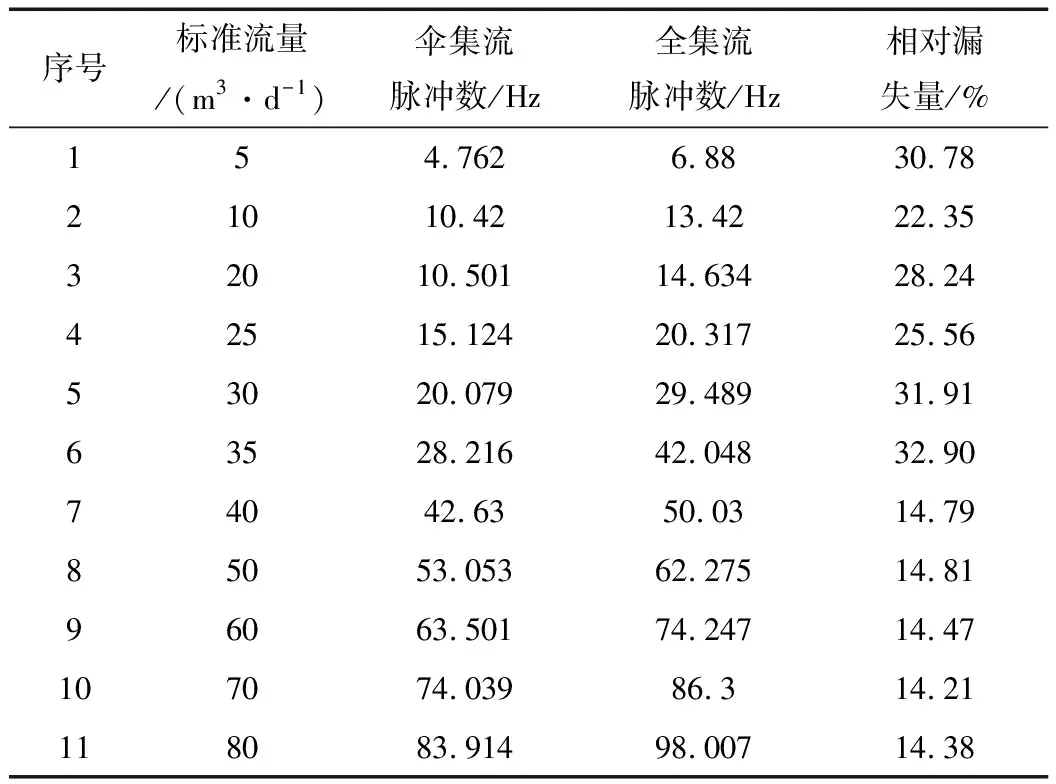

利用现有的LJ-IB型流量标定装置,将阻抗找水仪分别放入集流模拟井和套管模拟井中,对涡轮流量计进行全集流和伞集流流量检测,前后两次测量结果进行比较,计算集流器的漏失量,试验数据见表4。

表4 集流器集流度标定表

从表4我们发现,该仪器40 m3/d流量以上的漏失量相对恒定,低流量漏失量偏大,由此我们判断该仪器集流器不合格。分析检查后发现,集流器伞布的绑扎位置出现问题,是导致其低流量漏失偏大的原因,需要重新维修。通过对仪器集流度的检测,根据相对漏失量,我们可以很容易地判断出集流器的集流程度,最大限度地保障了仪器的测量质量。

3 结 论

1)通过对阻抗找水仪含水传感器的改进,使仪器的含水测量精度提高了2.9%。

2)涡轮流量计加工方式的改进,将流量测量下限由原来的3 m3/d降低为0.5 m3/d。

3)电机传动丝杠结构的优化,有效解决了仪器测井时集流器打不开、检测不到流量和含水信号的问题。

4)建立仪器集流度检测方法,使仪器的漏失量可监、可查、可控,仪器的测量质量得到充分保障。