石英板振动成型压机动力学特性研究*

李 伟,袁子科,阳 超

(1.湖南大学机械与运载工程学院,湖南长沙 410082;2.佛山市科利得机械有限公司,广东佛山 528000;3.湖南大学现代工程训练中心,湖南长沙 410082)

0 引言

人造石英石无毒、无辐射、可重复利用,是一种绿色、环保材料,广泛应用于公共建筑和家庭装饰,与人们的日常生活紧密相关。振动成型压机是人造石英石的核心制造装备,其工作性能直接决定人造石英石的品质与产量。振动成型压机最先由意大利公司研发出来,随后西班牙、韩国等国公司也掌握了核心关键技术,如意大利的Breton公司,韩国LGHausys公司等。随着我国制造业的不断发展,国内公司也相继研发出了各种型号的振动成型压机。但是与国外产品相比,存在工作效率低、可靠性差、使用寿命短等诸多问题,产品的质量水平还有待大幅提高。因此,为提升我国石英板振动成型压机的技术水平以及石英板的品质,十分有必要对石英板振动成型压机设计制造的关键技术问题进行深入系统的研究。

石英板振动成型压机是基于偏心惯性激振原理,在真空环境下,使石英颗粒物料产生摩擦、挤压、填充相互间隙等运动,最终压制成型。这一过程涉及到材料学、力学、机械振动学等多学科知识,成型机理复杂。Rebaïne等[1]针对碳极的批量化生产所使用的振动压机,提出了二自由度动力学计算模型。Kassem等[2]开发了用于沥青混凝土路面振动压实效果监测的系统。郑书河等[3]考虑土壤的密实度特性,研究了斜向激振下振动轮水平、垂直方向非线性滞回响应及相互耦合特性。沈培辉等[4]提出基于系统混沌识别的动态设计方法,分析了在不同土壤参数情况下压实系统的非线性振动响应。刘杨等[5]建立了带有分段曲线不对称滞回环的二自由度振动压实系统动力学模型。虽然国内外研究人员针对振动成型系统进行了大量的研究,但是主要应用于压路机、破碎机等工程机械。国外几家公司虽然掌握了石英板振动成型压机的核心设计制造关键技术,出于成果保密考虑,在作者力所能见的文献中,几乎鲜有报道。而国内缺乏对石英板振动成型压机系统深入的研究,设备的设计仍多依赖于经验和试验试制,导致所研制的振动成型压机存在振动电机不同步、振动方向不垂直、系统激振力不均匀等诸多涉及动力学的问题,进而严重影响了石英板的生产效率和品质。

本文深入分析石英板振动成型压机的动力系统,建立压机的质量—刚度—阻尼的系统动力学模型;构建振动成型压机的有限元模型,仿真分析其应力分布情况;仿真研究压机的动力学特性,对比分析激振力频率;试验测试压机在不同频率下的振动特性,分析可能存在的问题,为石英板振动成型压机的优化设计提供有益的参考借鉴。

1 激振系统原理及理论分析

石英板振动成型压机常采用并列的双排电机同步对称旋转,带动压头沿垂直方向高频振动,以此对石英石原料进行压制成型。综合石英板振动成型压机的结构特点和工作特性,具体以佛山科利得机械有限公司生产的某一款石英板振动成型压机样机(图1)为研究对象,建立如图2所示的二自由度振动成型压机的动力学模型。该模型假设石英板原料是弹性体,与气缸的总刚度和总阻尼分别为k1,c1,底座下弹簧组的总刚度和总阻尼分别为k2,c2;将顶板及电机等归类到上质量块m1,将石英板和底座归类到下质量块m2;电机施加的周期作用力为F0sin(ωt),作用在质量块m1上。

图1 石英板振动成型压机

图2 振动成型压机的动力学模型

基于相关理论,建立振动成型压机振动系统的动力学方程为:

其中:x1,x2分别为顶板及底座的瞬时位移,F0为激振力,ω为工作频率,t为时间。

根据上述动力学数学模型,理论上可以求得系统无阻尼状态下的一阶固有频率ω1和二阶固有频率ω2为:

在实际应用中采用上述数学模型求解系统固有频率有一定困难,且误差较大。这是因为假设为弹性体的石英石原料的弹性系数随着压制时间不断变化。在压制初期,石英石原料处于较松散状态,故其弹性系数较小,且此时振幅在合理范围内,压机运行平稳;当压制数秒后,石英石原料趋向于紧密的刚性体,其弹性系数迅速增大,振幅变小,导致激振力也同步变小。因此后期为了生产合格密度的石英板,往往会延长压制时间,这不仅会牺牲加工效率,而且也加剧了设备的损耗。此外,由于激振力范围较大且周而复始反复作用,所以压机产品的顶板及底座必须要满足强度设计要求。

2 仿真分析

考虑到振动成型压机结构复杂,采用理论模型求解其动力学特性,不仅难以获得较为全面的分析结果,如无法确定应力分布情况,而且误差较大。为此,借助成熟的商业软件SolidWorks和ANSYS模拟仿真压机动力学特性[6-7]。

2.1 模型建立

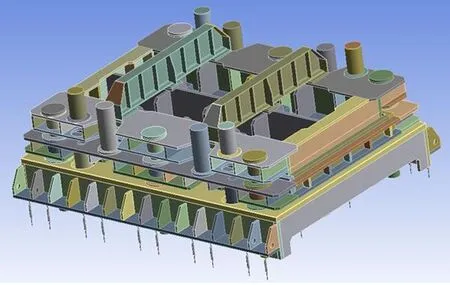

在SolidWorks中建立振动成型压机的三维实体模型,并将三维模型导入到ANSYS软件中,如图3所示。为了便于有限元分析计算,省去了原图细小孔洞。振动成型压机的材质为Q235,其弹性模量为2.06×1011Pa,泊松比为0.3,屈服强度为2.35×108Pa,正切模数为2.06×107Pa,如图2所示。

图3 超真空振动成型压机实体模型

为了获得振动成型压机更为准确的力学特性,在压机底座下面布置36个弹簧,模拟压机的实际支撑情况。每个弹簧的刚度为900 N∕mm。在压机冲头上面设置8个长方体用于模拟振动电机,其质量等于振动电机的质量。由于振动成型压机的模型比较复杂,因此采用ANSYS软件的自由网格划分。为了获得更为精准的分析结果,需要对局部复杂结构或重要结构进行细化,最终建立如图4所示的有限元分析模型。图中为了便于显示电机及内部结构网格,隐藏了缸体部分结构。在8个电机上面分别施加100 kN载荷,仿真分析压机的应力应变情况,从而确定其结构强度和刚度情况,进而校核结构的薄弱环节。

图4 超真空振动成型压机有限元模型

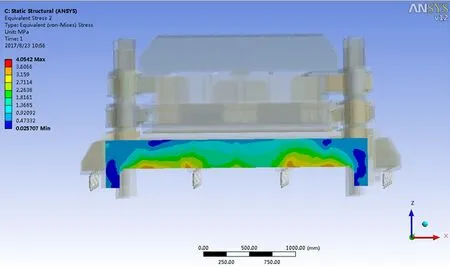

2.2 静力学仿真分析

经有限元仿真软件ANSYS计算后,得出压机的Von Mises应力分布情况。结果表明最大应力为71.3 MPa,在底座肋板焊接处,如图5所示,这主要是由于局部应力集中引起的[8]。实际上,根据上述动力学模型分析,底座和顶板冲头部位结构才是振动成型压机的关键部位,这两处的应力必须满足强度要求,否则严重影响设备的使用寿命,甚至造成严重安全事故。图6和图7是仿真分析得出的底座和顶部冲头部位结构的应力分布情况。从图中可以看出两处结构的最大应力均小于4.1 MPa。底座最大应力分布在底部结构接近拐角处,而冲头部位结构的最大应力分布在结构上部接近中间区域,这些区域也是振动成型压机强度薄弱处,设计阶段就需要计算分析校核。此外,由于底座下端由弹簧支撑,系统整体变形为自由变形,因此应变分析不具有参考意义。

图5 压机底部肋板处应力分布情况

图6 压机底座结构应力分布情况

图7 压机冲头部位结构的应力分布情况

2.3 动力学仿真分析

采用上述有限元模型进行动力学仿真分析,得出了系统的固有频率如表1所示,各阶振型如图8所示。根据模态分析结果以及振动成型压机的使用情况看,应该使激振力的振动频率避开8 Hz及55 Hz。

表1 系统的前5阶模态频率

图8 振动成型压机前4阶振型

3 试验测试分析

图9 传感器的布置位置

图10 10 Hz频率工作时各测点频谱图

为了进一步确定振动成型压机的动力学特性及可能存在的问题,采用加速度传感器测量不同工作频率下顶板和底座的振动加速度,获得关键部件的固有频率。在压机顶板不同位置布置了加速度传感器,具体布置位置如图9所示,首先测量10 Hz下各点的振动加速度。图10所示为工作频率为10 Hz时测点1~4的频谱图。测点5~9的频谱图与测点4类似,其z向(垂直方向)和y向(水平方向)的振动频率都是工作频率,因此限于文章篇幅限制未列出。而测点1~3只在z方向振动频率是工作频率,其y向振动出现异常,据此推断底板的固有频率可能为10 Hz。

除了10 Hz,还测试分析了20 Hz、30 Hz、40 Hz时各测点的频谱图。测试结果表明当工作频率为20 Hz时,主要振动频率为工作频率,同时出现了工作频率的倍数,如图11(a)所示,这符合正常工况。但是当工作频率为40 Hz时,一些测点主要振动频率不是工作频率,而是工作频率的倍数,且振动更加强烈,尤其y向振动很大,如图11(b)所示,因此需要采取措施拟制y向振动。

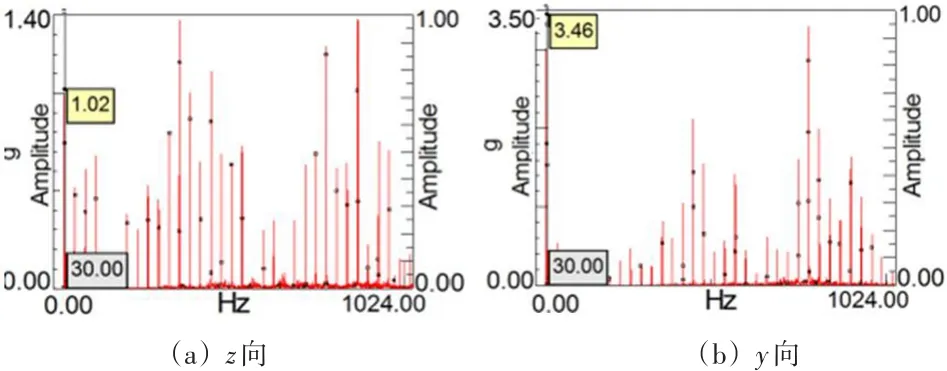

图11 测点6 z向频谱图

此外,测试比较了10 Hz、20 Hz和30 Hz工作频率下顶板和底座的动力学特性。顶板测点1不变,在测点1垂直对应的底座上布置传感器作为测点1′。结果发现底座测点1′的z向振动小于顶板测点1的z向振动,如图12所示,说明顶板的振动传递到底座后,振动得到了衰减,符合正常的工况。但是当工作频率增大到30 Hz时,底板测点1′的y向振动明显大于z向的振动,如图13所示,这说明出现了异常。根据仿真结果可知该频率未在固有频率范围内,因此分析这可能是由于两排的电机不同步造成的。

图12 20 Hz工作频率时z向频谱图

图13 30 Hz工作频率时测点1′的频谱图

4 结论

(1)建立压机的质量—刚度—阻尼的系统动力学模型,得出系统无阻尼时的固有频率,但是受石英石原料弹性系数性能变化影响,精确求解较为困难。

(2)仿真分析了振动成型压机的应力分布情况,结果表明由于应力集中导致底座肋板焊接处的最大应力达到71.3 MPa。但是关键的底座和顶部冲头部位结构的最大应力均小于4.1 MPa。

(3)仿真研究了振动成型压机的模态及对应的频率,结合振动成型压机实际的使用情况看,应使激振力的振动频率避开8 Hz及55 Hz。

(4)测试分析了振动成型压机的动力学特性,分析得出在30 Hz频率工作时两排电机出现了不同步的问题,在40 Hz频率工作时需要采取措施拟制y向大振动。