基于PLC的挤出墙板生产分离控制系统设计*

李志平,赵洪华,陈绵鹏

(济南大学机械工程学院,山东济南 250022)

0 引言

装配式建筑行业的迅速发展,不仅推动了建筑材料制造业施工现场装配的完善和发展,同时也促进了建筑材料制造业逐步从人工操作生产占主体转向自动化生产为主体[1-3]。轻质挤压墙板作为常用墙板的一种,其应用不仅可以提高建筑物的质量,并且在使用的过程中装配方便,可以极大提高建筑物的施工效率,因此其应用量日趋增加[4]。在我国墙板生产这一工业领域中,还存在自动化水平低、工人工作环境较差等现象,传统意义上的多工序人工操作已经很难跟上生产发展的步伐[5],并且劳动力成本随着社会的发展也逐渐提高,这些客观因素促进了墙板生产向自动化方向前进与发展,因此进行墙板生产线控制系统的研发具有十分重大的意义。

1 系统总体设计

针对传统浇筑墙板生产不能连续作业、劳动强度大、环境差、效率低等缺点,本文设计完成的基于PLC控制的自动化生产线可以实现墙板的自动化连续生产,工作人员只需要进行相应的预设值设定,生产线就可以自行完成墙板的生产制造,不仅提高了生产效率,而且极大改善了劳动环境、降低了劳动强度。

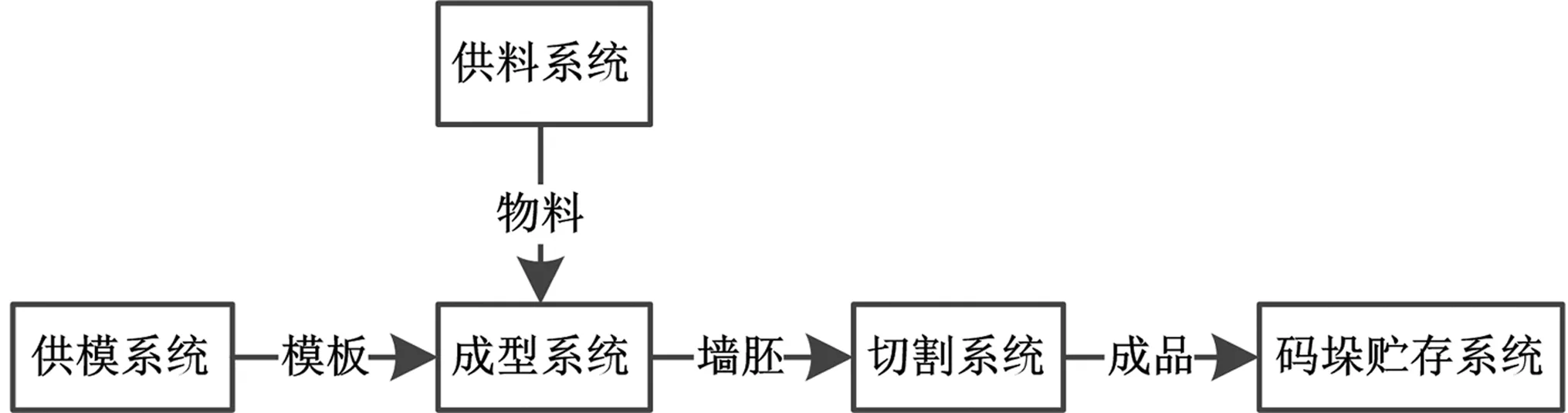

本文设计完成的生产线整体系统如图1所示,通过供料系统和供模系统完成物料和模板的供应,在成型系统通过挤压成型生产出墙板的胚体,经过切割系统完成墙板的定长切割,再经分离后送至码垛位进行码垛贮藏处理。

图1 生产线总体构成

2 供料、供模系统设计

供料、供模系统可以看作是墙板生产的准备阶段,供料系统主要负责将各种原料按照一定比例进行混合搅拌形成墙板成型所需的物料,然后将物料输送至成型系统,供料系统可以利用搅拌站来实现,当前许多搅拌站可以集称量、运送、贮存、控制于一体,实现原料的准确配比和搅拌,并且随着垂直下料计量等技术的应用,搅拌站的生产效率等已达到很高的水准[6-7],因此完全满足生产线中供料系统的要求。

供模系统主要负责将模板送至传送装置,再由传送装置将模板送至成型系统。其工作可以通过直角坐标机械手来实现,目前直角坐标机械手技术已经十分完善,可以实现规定时间内点到点的准确移动[8-9],模板的放置过程可以通过直角坐标机械手很好地完成。

3 成型、切割系统设计

3.1 成型系统设计

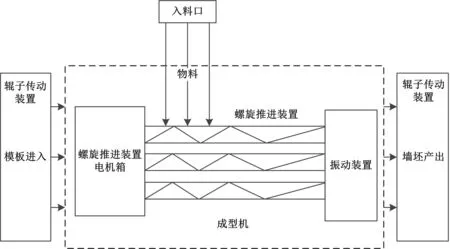

成型系统的成型过程主要通过挤压成型机来实现,其工作示意图如图2所示,模板到位后供料系统开始对成型机进行供料,物料落在模板上,通过螺旋推进装置的推进作用完成物料的前进和挤压,通过振动装置的振动作用实现物料的均匀分布以保证墙板各部分的密实度,最终完成墙坯生产。

图2 成型系统工作示意图

成型系统的控制设计如图3所示,供模系统进行模板放置后模板经辊子传动装置送往成型机,当模板到达指定位置时触发接近开关,PLC通过驱动器驱动电机控制供料系统的仓门打开,使物料进入成型机中,仓门开启到极限位置触发接近开关,仓门停止移动,同时PLC通过变频器驱动电机带动螺旋推进装置进行推进动作,完成对物料的推进和挤压,通过变频器驱动电机带动振动装置进行振动动作,完成对物料的匀称分布和各部分密实度调节。

3.2 切割系统设计

切割系统主要负责完成墙坯的定长切割,墙坯生产出来后计米轮进行长度测量,测量长度达到预设值后启动切割装置进行切割,切割系统主要由切割小车、夹坯气缸、夹模气缸、切割推进气缸、切割电机、切割装置组成。切割装置位于墙坯上方,切割小车的导轨位于墙坯两侧,要进行切割动作时,切割小车带动整体装置沿墙坯运动方向移动,两者保持相对静止,夹坯气缸和夹模气缸分别负责将墙坯和模板进行夹紧,切割电机带动切割装置进行转动,切割推进气缸推动切割装置完成切割动作,切割完成后小车返回原位。

完成一次切割动作的过程如图4所示。

图3 成型系统控制设计

图4 单次切割流程图

3.3 成型、切割系统同步控制设计

墙板在传统的生产过程中,成型过程以及切割过程是分开实现的,在许多半自动化的生产线中对成型、切割两个过程进行了简单的拼接,但是两者工作的契合度仍有较大的提升空间。本文采用同步控制器实现两者的同步控制,其控制过程如图5所示。

图5 同步控制设计

同步控制器由编码器的反馈作用可以得到电机实际的速度与位置,通过与设定值的比较,经过一系列内部计算,对电机的工作参数进行合理调节,最终准确实现两者同步运动[10]。

3.4 墙板分离控制设计

墙板切割完成后的运送过程中还是紧密相邻的,这不利于后续的码垛等操作,因此在切割完成后设计如图6所示的墙板分离装置,利用各传动段的速度不同实现墙板的分离。

图6 墙板分离设计

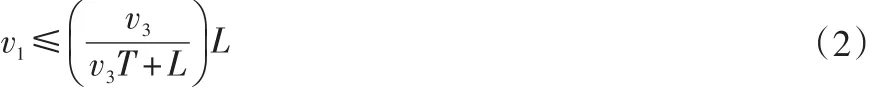

在墙板分离的过程中,在第n个墙板的码垛过程结束前,第n+1个墙板是不能到达码垛位置的,即第n个墙板从临界传动段2直至码垛结束的时间要小于第n+1个墙板运动至临界码垛位置的时间:

其中:

L表示切割后墙板的长度;

L2表示传动段2的长度;

L3表示传动段3的长度;

v1表示传动段1的速度;

v2表示传动段2的速度;

v3表示传动段3的速度;

T表示单个墙板码垛的时间。

将式1进行化简可以得到:

墙板的分离是通过传动段2的加速作用来实现的,因此 v2要大于 v1和 v3:

综合式(2)、(3)、(4)可以得到各个传动段的速度之间的关系,其中T、L都是可以提前确定的,通过PLC-变频器-电机的控制思路实现对各传送段速度的控制即可实现墙板分离装置动作的完成。

4 结束语

以基于PLC的墙板生产、切割系统为核心,配合已有的搅拌站系统、直角坐标机器人系统实现物料和模板的提供以及后续成品的码垛堆放,最终构成的生产线可以实现自动化生产,极大提高墙板生产的效率。