在单点金刚石机床上用刨削加工微槽的方法*

李伟国,周欢伟,李克天

(1.广东机械技师学院,广东广州 510450;2.广州铁路职业技术学院,广东广州 510430;3.广东工业大学,广东省微纳加工技术与装备重点实验室,广东广州 510060)

美国摩尔公司生产的NanoTech 350FG机床是一种超精密自由曲面加工机床,具有三条直线运动轴X、Y和Z以及两个旋转轴B和C。可实现的加工方式有两轴车削、铣削、飞刀切削、刨削和磨削等,还可以实现快刀伺服和慢刀伺服加工。用于加工球面、非球面以及自由曲面的光学镜面以及其他高精度机械零件,例如模具的模仁。还能加工微结构阵列等结构。该机床能够加工的材料有:铝、镍、黄铜、铜、锗和硅等。在刀座上可安装单点金刚石刀具,也可以在机床配套的高速气浮磨头上安装砂轮,用于加工玻璃、碳化钨、钢和碳化硅等材料。该机床加工零件的形状精度达到亚微米级,表面粗糙度Ra小于3 nm。数控系统采用Delta Tao系统,五轴联动。与工业界普遍使用的五轴加工中心等机床相比,具有许多特殊处。例如:由于加工精度高,加工表面如镜面,所以刀具对主轴中心的要求高;由于主轴转速高,需要调动平衡;数控程序的有效数值一般在小数点后六位数,一般CAM软件生成的程序有效值在小数点后三位数。因此,使用该超精密机床的动作要特别小心和注意各项操作步骤。

图1 超精密五轴自由曲面加工机床Nanotech 350FG

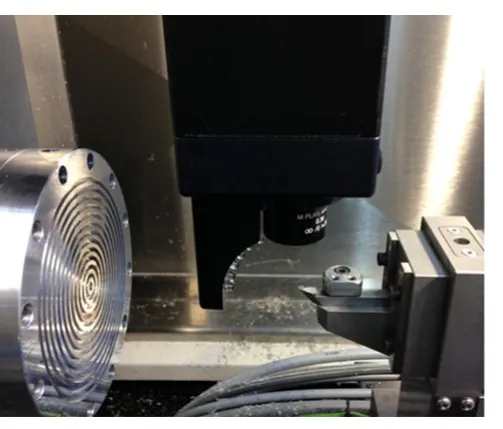

图2 光学对刀仪OTC

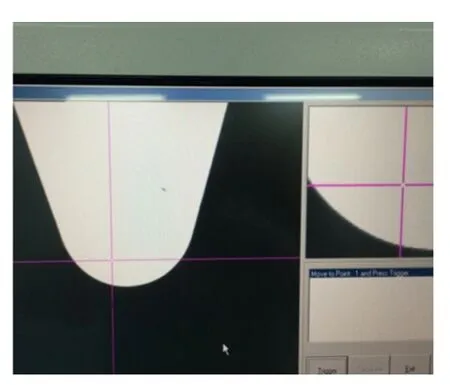

图3 刀尖轮廓图像

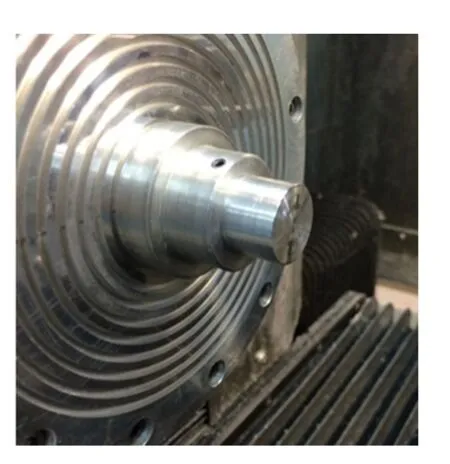

图4 工件安装在机床主轴上

1 准备阶段

Nanotech 350 FG超精密五轴自由曲面加工机床如图1所示。

首先在机床上安装金刚石刀具,本文选用Contour Fine Tooling Ltd公司生产的刀具,刀尖圆弧半径为R0.5。用机床提供的光学对刀仪OTS将刀尖圆弧的圆心对准主轴轴线。OTS由CCD相机、图像采集卡、导线和控制软件等组成。通过输入刀尖轮廓圆弧上的超过三点的位置,对刀系统可以计算出刀尖圆弧半径的圆心的X和Z轴坐标位置,Y坐标的位置由调整对刀仪镜头与刀平面的焦距而获得。刀具调整过程是:将刀具安装在刀架上,光学对刀仪的镜头聚焦在刀具上,如图2所示。刀具的图像可以在屏幕上看到,如图3所示。沿着刀具的圆弧轮廓移动十字光标,点击至少3个点。系统计算出圆弧圆心的X、Y、Z坐标,即机床X、Y、Z轴的原点到刀尖圆弧圆心的距离。

将光学对刀仪OTS测量的数据装载到刀具库T0101中,当运行NC程序时,数据将被调出。由光学对刀仪OTS测量的数据只是基本的X、Y、Z坐标参数,在实际应用中,还需要通过试切,测量刀具的实际位置,消除对刀仪OTC可能存在的误差。本文是用刨削的方式加工微槽,刀尖圆弧轮廓的圆心是否恰好在主轴中心位置不重要,所以由OTS测量的刀具位置是可以接受的。

将安装工件的夹具轻轻放到主轴的真空吸盘上。工件是一个圆柱,微槽要求加工在圆柱的端面上。拧紧夹具上的螺钉将工件固定,如图4所示。工件的材料为6061铝材。在主轴上安装后,必须与主轴同心。按GORGE键启动电子千分表,使测针接触工件的圆柱轮廓,手工转动机床主轴,工件的轴心与机床主轴的偏差越大,屏幕上指针的摆幅度也越大。轻轻敲击夹具偏差大的部位,使指针的摆动幅度逐渐变小,直到工件的轴心与机床的主轴同心。

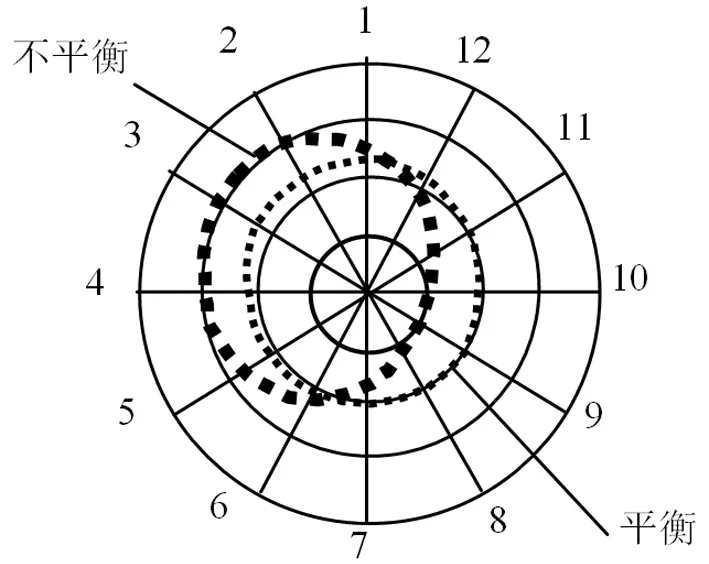

当工件或夹具形状不规则或相对重时,必须调节使主轴处于动态平衡状态。具体过程是:在操作系统的面板中选中BALANCE。正常情况下,主轴转速为顺时针2 000 r∕min,所以调节动态平衡的主轴速度也是按顺时针方向选择2 000 r∕min。注意标记一下主轴的起始角度。对动平衡螺钉孔按顺序做出1,2,…12的标记,将笫1号孔转到正上方位置。旋转主轴检查动平衡的误差。如果主轴动平衡不理想,根据系统显示的误差方位,调整配重螺钉的深浅位置,再次旋转主轴,检查动平衡结果。重复这个步骤几次,直到主轴达到动平衡。如图5所示,图中粗虚线为不平衡状态,细虚线为平衡状态。要求将主轴的动平衡由开始的粗虚线状态逐渐调节到细虚线状态。使X、Y和Z轴回零位一次。

图5 主轴动平衡

2 加工端面

由于刨削加工是在一个平面上完成,所以需要先加工出一个平面。本文以端面加工的方式在零件的端面加工出该平面。数控加工的程序可摩尔公司的CAM软件编制,也可以手工编程。由Z轴提供切削量,X轴提供进给速度,程序的关键部分如下:

G71 G01 G18 G40 G63 G90 G94 G54

T0101 (刀具偏移)

Y0.0 (指定Y轴为0)

G01 X12.0 F200 (X轴运行到的位置)

Z5.0 (Z轴运行到的位置)

M03S2000 (主轴旋转和转速设置r∕min)

X11.0 Z0.0 F200 (从某位置到此位置)

M26 (开冷却液)

X10.00000000 Z0.00000000 F30

……

X0.00000000 Z0.00000000

Z5.0 F200

M29

M30

为了按程序正确切削加工装在主轴上的工件,必须用G54定义工件坐标系的位置,即从机床各轴的零点到工件坐标系零点的距离。上面已经通过光学对刀仪找到了刀尖半径的圆心坐标,并存入了刀具库T0101中,其中X和Y轴数据是关于刀尖相对于主轴X和Y轴坐标,可以认为此时的刀尖处于主轴中心线上。但Z轴数据是刀尖相对于对刀仪的Z坐标,并不是刀尖相对于工件表面的Z坐标,因此要找到刀尖到工件的表面Z轴坐标。

在OFFSETS库中将Z轴值设置为零或稍大一点的正数,确保在运行NC程序时刀具远离工件。

当程序运行到有效的X范围时,即刀具在工件半径范围内,中断NC程序,并设置为手动操作模式。

在键盘上先按下[MPS]按钮,接着按[WORK OFFSET SHIFT]按钮。

让刀具沿着Z轴缓缓移动,直到与工件表面接触。具体是观察刀尖在接触旋转的工件表面时有没有切屑出现。没有切屑说明刀尖与工件表面还有距离,有切屑出现即接触上了。

再次按下[WORK OFFSETSHIFT]按钮,手动移动距离的数值将与OFFSETS库中的数据求和,并自动存储到偏移量库中,新的数据取代偏移量中的旧数据。

按[AUTO]和[CYCLE START]按钮,运行数控程序,Z轴的每次进给量为5μm,X轴的最小进给速度为6μm∕min。经过几次进给,直到端面加工完。

3 刨削加工V型槽

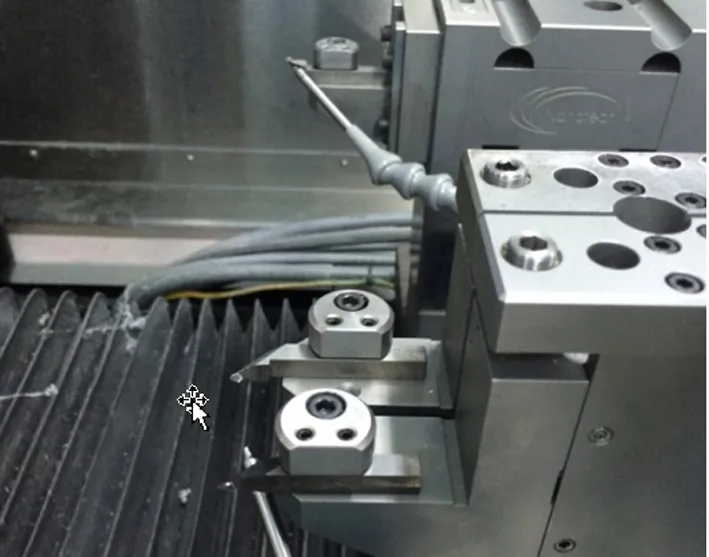

在刀座上安装另一把加工微槽的刀,定义为T0303,与刀面向上的T0101刀具相比,T0303的刀面侧向安装,如图6所示。控制X轴移动,V型槽将在水平方向上加工。该刀具也由Contour Fine Tooling Ltd公司制造,其刀尖圆弧半径为R0.2。

由于光学对刀仪OTS是垂直安装的,它只能用来测量刀面朝上的刀具。所以侧向安装的刀具不能用OTS来测量。T0303中X、Y、X的初始值只能是凭经验设定,然后用试刀的方法反复测量和修改最终确定。侧刀具的精确位置数据将由T0303和G55工作坐标系一起决定。

按下[C-AXISMODEC]键,选择C轴模式。C轴也必须回零一次。

图6 侧向安装的刨削加工的刀具

刨削加工程序与正常的端面加工程序相似,主要的差别在于不需要主轴旋转,具体为删除下面一行代码:

M03S2000 (主轴旋转RPM)

并且增加一行代码,让C轴回零,并设置C轴的角度位置:

M80 (C轴回零)

G09 C0.0 (由用户指定的C轴位置)

X轴的行程不是X10至X0,而是从X10至X-10。

在OFFSETS偏移量库中设置X的值为零。操作Z轴让工具远离工件。运行NC程序,刀具沿X轴移动。注意位置显示,当X坐标显示为“0”时,按[FEED HOLD]按钮中断NC程序。在这种情况下,工具应该在工件的中心。因此,它需要手动移动X和Y坐标,以使工具尖端对准工件的中心,然后将X和Y坐标值输入到OFFSET偏移量库中G55中。

以同样的方式手动操作Z轴进给,直到刀具接触到工件的表面。具体方法是在刀尖和工件之间放一块铝箔,铝箔的厚度是5μm。轻轻地进给Z轴,直到铝箔被压着。在拖拉铝箔移动时,阻力是可以明显感觉到的。所以刀具和工件之间的距离是5μm。拉出铝箔,这5μm 的距离应该加入Z轴坐标。加工中Z轴的0点设置在工件的表面,刀具沿Z轴负方向移动,本文加工中应该在Z轴坐标中减去5μm刀具才是与工件表面相接触。这一方法非常有效,很难知道刀具究竟有没有与工件表面接触。上面Z轴对刀是刀与旋转的工件接触,可以通过观察有没有切屑来感知刀具与工件表面有没有接触,现在是刀具与固定的工件接触,不可能有切屑出现,所以要用铝簿或类似的材料放置到刀具和工件表面之间。

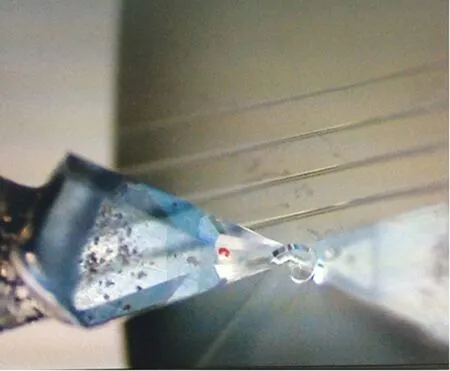

刀具对好后,运行数控程序,刀具沿X轴匀速运动,Y轴和C轴固定不变。Z轴一次进给后也保持固定。设置几个不同的进给量进行加工效果的对比,分别为:2、4、6、8和10μm。X轴进给速度是6 mm∕min。冷却剂是雾状的矿物酒精和气体的混合体。加工微槽如图7所示,微槽正视图如图8所示。

图7 微槽加工过程

图8 微槽俯视图

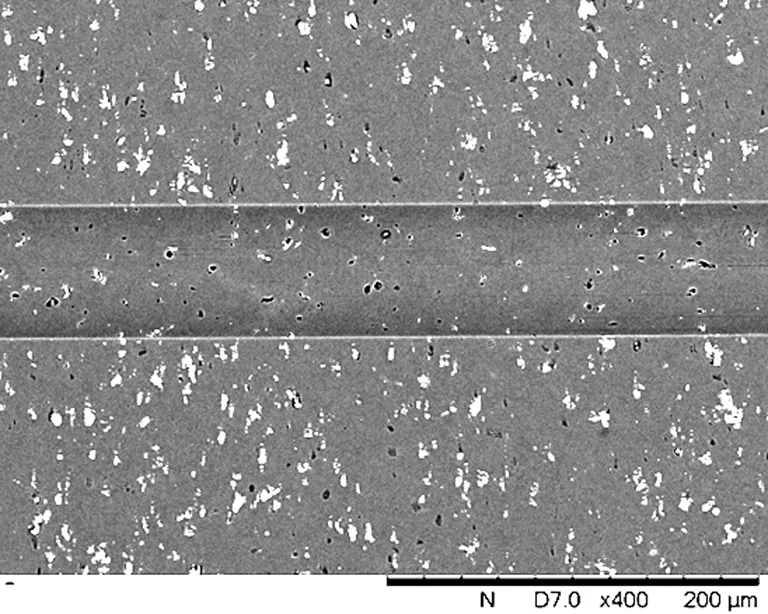

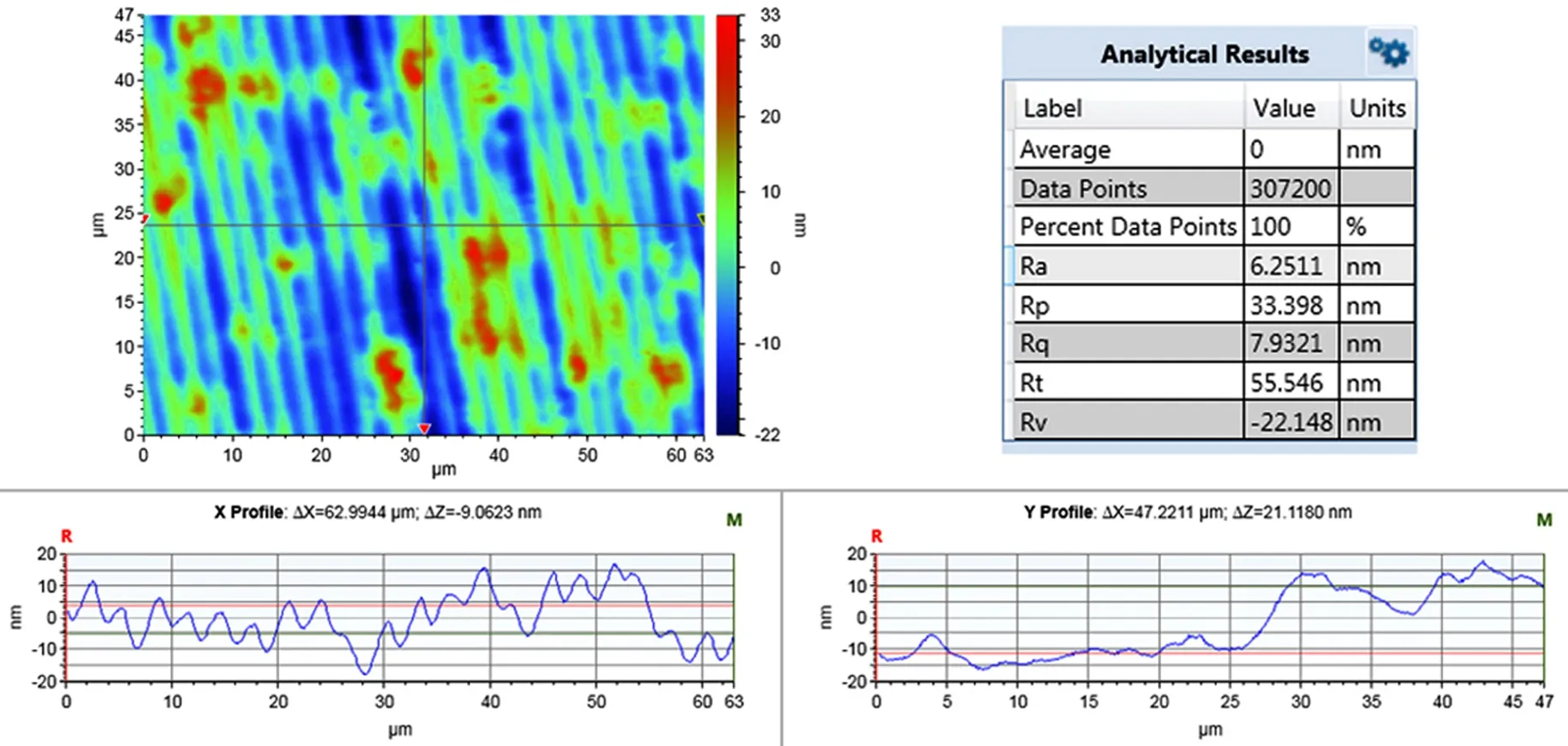

用BRUKER白光干涉仪对端面加工的表面测量结果如图9所示,表面粗糙度Ra为6.2511 nm。微槽表面测量结果如图10所示。表面粗糙度Ra为63.573 nm,目测为镜面效果。刀具波纹精度小于250 nm。常规机床切削加工的零件表面粗糙度在微米尺度,例如:Ra6.3、Ra3.2或Ra1.6μm 。

图9 端面加工表面测量结果

图10 微槽表面测量结果

4 结论

在Nanotech 350 FG超精密五轴自由曲面加工机床上采用刨削的方法加工微槽有几个步骤:刀具中心调整、主轴调动平衡、数控编程、工件端面加工、侧刀设置、微槽刨削加工。刀具尖端必须严格对准主轴轴线,误差视零件的精密程序,一般在几微米内;主轴做零件端面切削时高速运转,因此必须调整动平衡,误差控制在100纳米以下;车端面的数控加工程序与普通数控车加工的程序相同,但主轴转速更高,达2 000 r∕min,微槽加工要设置成C轴模式;工件端面车削加工的表面粗糙度Ra可达6.2511纳米;刨削加工以X轴往复走刀完成。刨削的微槽表面粗糙度Ra为116纳米,比普通刀具和机床加工也高一个数量级。