拆改项目工程中的补桩施工技术

陈万里 王大钢 崔朝赟

中天建设集团有限公司 浙江 杭州 310020

1 工程概况

宁波宝龙城市广场项目位于宁波市鄞州区中河街道,总建筑面积约140 000 m2,地上3~13层,由1栋13层商业办公楼和6栋3~4层商业广场组成,建筑面积约70 000 m2,地下室2层,建筑面积约70 000 m2,地下1层为商业,地下2层为机动车库。

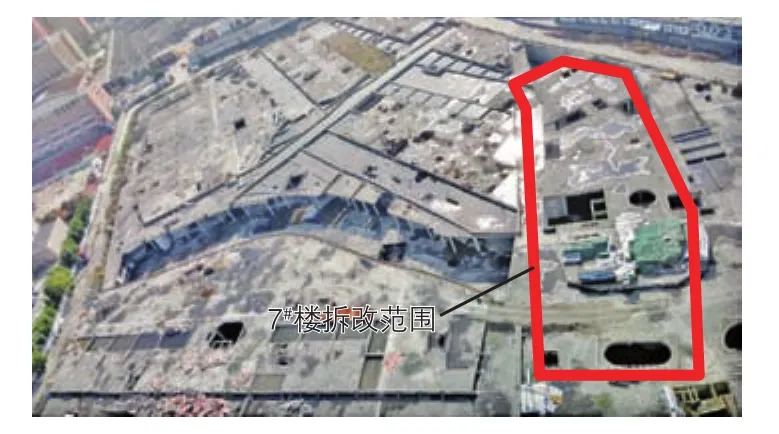

本工程±0 m为黄海高程3.50 m,原自然地坪标高平均约2.50 m,地下室顶板标高-1.35、-0.50 m,地下室结构已于2015年1月施工完成,基础埋深约12 m。原基坑支护形式为钻孔灌注桩+坑外止水帷幕+2道混凝土支撑,地下室工程桩为钻孔灌注桩,桩径600~800 mm,桩长35~50 m。地下室外侧土方已回填,顶板、地下1层板后浇带已封闭,底板、外墙后浇带未封闭。因建设单位更换,项目重新招标,我公司于2017年6月中标进场。新业主对原7#楼业态及使用功能进行调整(图1),重新进行设计,现需要将原7#楼地下室结构拆除,面积约3 000 m2,并补桩101根(直径700 mm,桩长50 m),另在3#、4#楼改造范围内补打23根抗拔桩(直径600 mm,桩长35 m)。

7#楼补桩桩尖以⑧1中砂、⑧2圆砾、⑧3粗砂为联合持力层,设计桩顶标高为-12.90 m,桩底标高根据地质报告在-63.00 m左右,且要求桩端全截面进入持力层不小于1 m,如遇地质勘察报告所揭示的⑧3-1层(粉质黏土层)时,则要求桩尖穿越此层,并进入下层(即⑧3层)深度不小于0.50 m。孔底沉渣控制不大于50 mm,桩身混凝土充盈系数不小于1.10,超灌高度不小于1.50d。

图1 顶板俯视图

抗压桩单桩承载力特征值为2 750 kN,极限承载力5 500 kN,抗拔桩单桩承载力特征值为950 kN,极限承载力1 900 kN。

2 桩机作业面选择

钻孔灌注桩通常是在经平整后的地面上施工,但鉴于本项目的特殊性,初步分析后可采用在顶板上打桩和先拆除顶板、地下1层板后在底板上打桩2种方案,2种方案各有利弊。

2.1 底板上打桩

1)操作空间受限:改造区域与地下室外墙最近距离北侧2 m、西侧18 m,且北侧、西侧邻近本地下室的分别为住宅小区和在建地铁站。为确保7#楼地下室拆改过程中北侧、西侧保留地下室结构及周边建筑物的安全,需在结构拆除前在拆除部位做临时支撑(专业单位提供设计方案),支撑标高同地下室顶板。地下1层层高3.9 m,地下2层层高7.1 m,总高度11 m,水平临时支撑系统对补桩施工影响有:常规GPS-10型钻孔灌注桩的桩架高12.5 m,无法在支撑下方作业,需特制桩架;补桩数量较多,个别工程桩位于支撑系统下方,钢筋笼安装困难。另外,钻孔灌注桩施工桩中心距周边至少要有3.0 m的操作空间,本工程有15根桩,桩心离保留结构小于3.0 m,施工空间不足。

2)地下水位影响:地质详勘报告显示,场地内浅层水位埋深0.62~1.83 m,高程1.35~1.08 m;深层孔隙承压水赋存于第⑧1层中砂、第⑧2层圆砾和第⑧3层粗砂中,含水层顶板埋深53.30~64.80 m、层厚0.60~8.00 m,透水性较好,水头埋深约3.00 m。原地下室结构施工时基坑周边设有止水帷幕,但地下室结构完成后已搁置了约两年半时间,坑内浅层水位难以确认,且工程桩设计桩底标高约-63.00 m,已穿透承压水层。场内承压水位已超过地下室底板标高,桩基施工时需进行降水处理。

3)泥浆池设置:常规的钻孔灌注桩施工泥浆池设置在桩孔边上,作业面标高即为泥浆池顶标高,本项目钻孔孔口在底板上,泥浆池设置困难,且施工期间易出现地下室泥浆横流的情况。

4)施工工期:工程桩完成后,需一定的养护时间才能进行桩基检测以及后续工序施工。

2.2 顶板上打桩

1)原结构板开孔:桩机位于顶板上施工,需在原顶板、地下1层板、底板位置开孔,总计开孔372个,工程量较大(若在底板上施工,只需在底板开孔)。

2)顶板加固:桩机施工最大质量10 t,原1层结构板厚200 mm,根据原设计说明,顶板容许荷载为10 kN/m2,顶板能承受桩机施工时的荷载。但为确保桩基施工安全以及减少对保留结构的影响,有2种位置需要进行加固:共计有16根桩位置在原顶板结构的主梁上,原结构开孔后主梁断开,需对切断的主梁进行加固;拆除区域四周一定范围内的保留结构需进行加固。

3)施工工期:工程桩完成后,养护期间进行原结构拆除,可节约28 d工期。

综合上述分析,顶板上打桩存在的问题可通过技术措施解决,而底板上打桩面临的操作空间受限、地下承压水位及泥浆池设置等问题处理难度大、成本高。因此,本工程选用在顶板上补桩的施工方案。

3 施工难点及解决措施

本工程灌注桩成孔选用CPS-10型钻机正循环旋转钻孔工艺,采用原土造浆。因工程项目的特殊性,施工中需要解决地下承压水、泥浆池设置、顶板加固、泥浆循环等问题[1-3]。

3.1 承压水处理

地下承压水处理是本项目补桩施工的一个重点。根据地质详勘报告计算,场地内承压水头高度约55 m,承压水头相对标高-0.50 m,底板面标高-11.50 m。为防止承压水对施工钻孔灌注桩造成危害,需平衡其水头压力,使桩孔内稳定泥浆面低于孔口,防止承压水从孔口溢出。

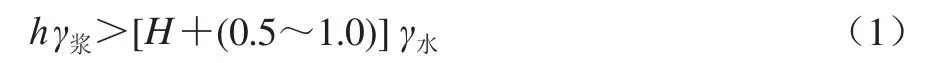

3.1.1 泥浆平衡计算

泥浆平衡法,即使泥浆柱形成的压力大于承压水压力,使承压水不至溢出孔口并保持0.5~1.0 m的安全量。即:

式中:h——孔口至承压水层深度;

γ浆——泥浆密度,应小于钻孔灌注桩施工规范要求,宁波地区常用成孔泥浆相对密度1.3,二清泥浆相对密度1.15~1.20;

H——承压水水头高度;

γ水——水的密度,一般取1.0 kg/L。

按上述公式计算并进行标高换算后,相对密度1.15的泥浆液面高度为相对标高-11.20 m,高出底板面300 mm。

3.1.2 孔口围堰

因泥浆液面高度已超过底板面0.3 m,另考虑1.0 m的安全余量,需至少填高桩孔位置1.3 m。根据项目实际情况,采用在桩孔位置用灰砂砖砌筑高1.5 m、内径800 mm的砖砌护筒(图2),内侧用厚10 mm水泥砂浆抹灰,以确保钻孔过程中孔内泥浆面的稳定。

图2 砖砌护筒

3.2 泥浆池设置

在厚800 mm底板上开挖泥浆池难度大,因此采用在群桩四周砖砌高1 m、平面尺寸约3 m×5 m的泥浆池(具体根据群桩数量调整),内侧用厚10 mm水泥砂浆抹灰,共计34个泥浆池(图3、图4)。

图3 砖砌护筒、泥浆池示意

图4 砖砌泥浆池

3.3 顶板加固

桩基施工只需对顶板开孔切断的主梁及周边保留结构进行加固,但考虑到顶板结构拆除采用切割法,也需要搭设支撑架。因此,整个拆除区域及四周保留结构3 m范围内的顶板全部采用扣件式钢管支撑架回顶加固,支撑架立杆纵横间距为1.0 m,步距1.8 m,主梁切断处,端头用500 mm×500 mm的钢管格构柱回顶(图5)。

图5 顶板加固

3.4 泥浆循环

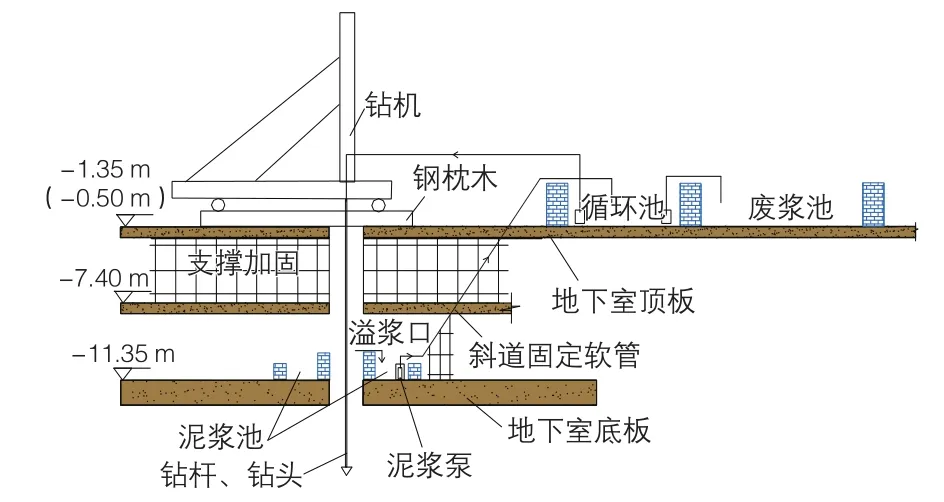

钻孔灌注桩正循环旋转钻孔的泥浆循环:泥浆由泥浆泵以高压从泥浆池输进钻杆内腔,经钻头的出浆口射出,底部的钻头在旋转时将土层搅松成为钻渣,被泥浆悬浮,随泥浆上升而溢出流入桩边泥浆池,用泥浆泵抽入循环池并经过沉淀净化,泥浆再循环使用。

1)泥浆循环池、废浆池设置在地下室顶板上,用灰砂砖砌筑3个3 m×2 m的泥浆循环池和1个300 m2的废浆池,内侧用厚10 mm水泥砂浆抹灰(图6)。

图6 泥浆循环池、废浆池

2)护壁泥浆和钻渣经砖砌护筒上口溢出,并被收集在底板泥浆池内,再用ZNQ型潜水泥浆泵(7.5 kW)将其抽至顶板泥浆循环池,经沉渣过滤后,用3PNL型泥浆泵(22 kW)由钻杆柱中心注入孔内进行循环。

3)因泥浆池与循环池有约11 m高差,为确保泥浆和钻渣能顺利抽到循环池内,除确保潜水泥浆泵的扬程外,另用钢管搭设1条斜道,用以固定送浆软管,避免浆液回流(图7)。斜道穿过地下1层板、顶板,具体搭设位置可根据楼板开孔位置调整。

图7 泥浆循环示意

4 其他施工措施

4.1 试打桩

补桩施工经充分的前期技术分析与施工准备,已具备施工条件。但因本项目桩基施工条件的特殊性,为避免大面积施工时出现意外,选择8#桩进行试打桩,若出现未预见的情况则可及时纠偏。原地下室结构完成后停工时间较长,距地质勘察时间已隔3 a多,地下水压可能发生变化,试打桩时为检验泥浆平衡的效果,在砖砌护筒内增设1个高3.5 m、内径800 mm的钢护筒。在试桩过程中测得泥浆液面稳定在相对标高-11.00 m处(砖砌护筒顶相对标高-10.00 m),能满足施工要求,大面积施工可不采用钢护筒,试打桩成桩顺利(图8)。

图8 试打桩钢护筒

4.2 施工工期及机械安排

本工程补桩施工绝对工期40日历天。7#楼的101根桩投入3台GPS-10型钻机,1台在标高-1.35 m处施工,2台在标高-0.50 m处施工;3#、4#楼区域的23根抗拔桩投入1台GPS-10型钻机,每台设备每天完成1根桩。

4.3 楼板、底板开孔

考虑减少对保留结构的影响,且场地北侧紧邻住宅小区,楼板开孔采用静力无损切割技术。该施工技术对保留结构不会产生任何扰动,施工过程中无振动、无噪声、无污染,具有施工效率高、安全性能好、环保等特点。根据持有机械设备数量及施工工期要求,楼板开孔采用了排孔法和刀片切割法2种施工工艺,排孔法效率低、单价低,刀片切割法效率高、单价高。底板厚800 mm,开孔难度较大,因此采用排孔+风镐破碎的工艺。

4.4 场内机械设备、材料水平运输

本工程原施工单位留有5座塔吊基础,在预埋节检测合格后重新安装QTZ80型塔吊。钻机组装、钢筋笼安装均采用塔吊辅助完成,混凝土浇筑采用汽车泵。

5 桩基静载检测

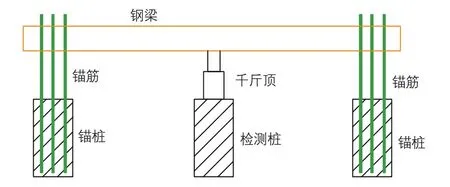

桩基静载检测通常采用堆载法,但本工程检测桩在地下2层地下室内,不具备堆载空间,设计采用锚桩法检测。锚桩法即锚桩反力梁装置(图9),将检测桩周围对称的几根锚桩用锚筋与反力架连接起来,依靠桩顶的千斤顶将反力架顶起,由被连接的锚桩提供反力。锚桩可利用邻近的工程桩,安装快捷,节约成本。

6 结语

图9 锚桩反力梁装置

本工程补桩施工于2017年9月15日全部完成,12月初完成桩基小应变检测及锚桩法静载检测,桩身质量及承载力均符合设计要求,施工过程中未出现异常情况。可见,本工程所采取的承压水处理、泥浆池设置等措施切实可行,可为今后同类工程施工提供相关经验。