印染行业中的节能减排方法与清洁生产

陈彬雅

(浙江贝斯特节能环保科技有限公司 浙江杭州 310000)

引言

目前国内仅有少数印染企业采用余热回收利用方法,多数印染企业存在着热废气以及热废水的大量直排现象,设备控制未做节能处理。基于多年的实践经验,从印染行业节能减排视角来看,需加强印染废水余热、污泥干化处理,以此来提高经济实效性。

1 印染行业废水与余热回收工艺

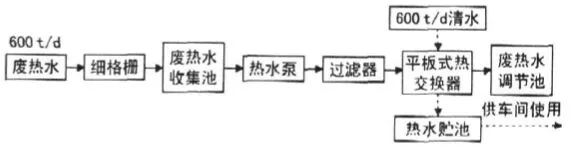

印染行业漂染时,煮、漂纱以及高温水洗过程中会产生80摄氏度的高温,如果直接将这些废水排入调节池,则必然会导致处理系统水温过高,进而影响生化效率。针对传统印染行业废水产生机理和特点,对废水收集系统进行优化改造,并且将高温废水独立收集并进行单独输送。基于对操作温度和日后便于检修等方面的考虑,选用结构简单的平板式换热器来回收废水余热,其基本工艺流程如下:

图1 印染行业废水余热回收技术流程示意图

基于上述印染行业废水清浊分离以及废水回用流程,对主要染色过程跟踪分析,对各工序外排水水质进行检测。棉针织物染色以后洗溢流水工序,仅五道水洗工序以后其色度低于5倍,与取水水质一致。通过上述流程,车间废水清浊分流,将清污水分流到河水贮水塘之中,与河水相混后进入原水净化系统再进行净化处理。在实施过程中,为确保清浊分流和避免出现操作失误,引入PLC自动控制系统和智能设备,对染色过程严格管控,从而使各染缸外排水根据要求对清污水管以及高浓度污水管中分别排出来。

2 印染行业节能减排措施与清洁技术

2.1 源头控制技术

印染废水的源头控制,主要是针对操作过程中所使用的相关技术工艺以及机械设备和工具等,进行进行更新与调整。在此过程中,还应当根据所生产的印染品特点,尽可能引入一些无毒、无害的染料和配套物料等,选用高效燃料与助剂。在源头控制过程中,应当积极推广应用环保型生产设备和生产系统,尽可能采用清洁技术手段,从源头上对污染进行严格把控。印染行业节能减排过程中,通过改造溢流染色机,利用布液分离系统来实现行机水位的降低,这有利于储布槽水量的减少和染色浴比降低。比如,数码印花工艺,其操作速度快、线路短等特点,决定了其在小批量的印染生产过程中具有显著的应用价值。在染料过程中,还应当引入先进的软件系统,减少或者避免喷印过程中的物料浪费,使印花生产过程建设高能耗以及高噪声和高污染现象,印染行业能耗低、污染小。

2.2 采取有效的措施和方法来实现余热的高效回收与再次应用

印染行业生产加工时,余热回收过程中需考虑三个环节,即蒸汽冷凝水、高温热废水以及废气产生的余热。通过这三个层面的余热回收利用,能够有效降低印染行业的能耗,在减少污染物排放方面也起到了显著的成效。其中,冷凝水热能利用效果非常显著,作为蒸馏水,冷凝水的品质非常的显著。印染生产过程中冷凝水余热可回收应用于退浆、漂白以及煮练和水洗,其水温控制在50~98摄氏度之间。对于高温热废水而言,其余热回收过程中印染行业的退浆、漂白以及煮练和染色废水,温度应当以50至98摄氏度为宜,而且排放量较大,其中含有的可利用热能比较多。污水热能也是印染行业节能降耗的主要对象,在回收利用过程中针对行业特点,对相关节能设施进行研发生产。在此环节,最为重要的是污水过滤以及换热器的优化改进。废水从印染厂留出时有较高的温度,其中的热量比较大,可以同进水热交换的方式,大幅度提高进水温度,这有利于余热的有效利用,降低能耗。

2.3 印染工序末端污染处理

在印染过程中产生的废水,根据其来源主要包括染色、退煮漂以及印花和水洗等几种类型的废水,事实上上述每一道工序中产生的废水量、水质等都存在着较大的区别。以COD的浓度为标准进行排序,以碱减量、染色以及退煮漂三种类型的废水中COD含量最大,印花工艺以及水洗环节产生的废水中COD浓度次之。实践中,为了能够有效提高废水的处理和应用效率和减少污水量,印染行业对生产废水采用清污与分质分流。对于低浓度水洗废水而言,其单独收集后回用不排放;综合废水收集以后并进行标准化处理过程中,通过优化处理工艺来提高废水的转化与再回用效率。现阶段国内印染废水深加工处理过程中,多采用的是高级氧化和强化絮凝和活性炭吸附工艺。因印染废水水质复杂性,传统的单一深度处理技术和方法无法满足处理后的回用目的,根据水质情况进行综合考虑,并且根据回用工序水质要求,对水量、费用以及管理难易度等进行全面考虑,将各深度工艺结合起来,以此来提高回用效果。

2.4 强化环境管控

在印染行业生产实践中会用到的染料、助剂等数量较大,而且种类繁多,每一道工序或者产品生产加工时染料和助剂参数均存在较大的差异。为了有效提高行业节能减排效率,加强环境控制非常关键,不仅要对生产加工过程进行全程跟踪控制,而且还要对后续的废水、污染物等进行有效的处理。此外,传统的一些技术工艺和管理模式下,配液精度与准确度相对较差,而且染料与助剂有较大的消耗,印染时剩余的染料就会进入到废水之中,以致于其中的COD或者BOD含有量较小,废水以及污水的处理难见成效。根据现场情况以及产品生产要求,在具体操作环节应当严防死守,而且还要采用多种手打鼓励行业、企业积极引入自动配料设备和自动化操作系统,以此来解决传统配液方式精度低和不够准确等问题,不佳可以实现节能降耗之目的,而且对于保护生态环境起到了非常重要的作用。值得一提的是,在提高生产加工质量与效率、节能降耗以及提高产品印染生产效率。

结语

总而言之,印染行业能耗、水耗相对较高,传统工艺模式下其流程较长,而且染整浴比相对较大。新时期应当不断创新和改进技术工艺,以此来促进印染行业的可持续发展。