渤海深井钻杆刺漏分析及疲劳寿命预测

许 杰,林 海,霍宏博,谢 涛,何瑞兵

(1中海石油(中国)有限公司天津分公司2海洋石油高效开发国家重点实验室·天津)

深部地层的勘探开发已成为渤海油田增储上产的重要手段,井深的增加使钻杆的受力情况更加复杂,钻杆在作业过程中既受到轴向拉压载荷,又承受交变弯曲应力,同时受到钻具涡动和振动引起的冲击载荷[1]。在井眼轨迹、地质条件及钻井参数等因素的影响下,导致深井钻进过程中的钻杆失效问题突出,钻杆刺漏是渤海油田常见的失效方式之一[2-3]。

美国油田生产井的14%发生钻杆失效事故,平均每发生一次损失106 000美元[4]。我国各地油气田每年因钻杆疲劳破坏造成直接经济损失达4 000万以上。塔里木盆地、四川盆地及渤海湾地区是我国复杂结构井较为集中的地区,也是钻杆失效事故的高发区域[5]。渤海油田通过一次、二次优快,形成一套高效钻完井技术体系,推动了渤海油田油气产量的飞速发展,2006年渤海油田产量为1 500×104t,到2015年实现上产3 300×104t。渤海浅层油气资源的开发已较为成熟,深井和大位移井的数量逐渐增加,在“十二五”期间,渤海油田深井钻杆刺漏多次发生,仅2015年因钻杆刺漏处理损失时间超200 h,经济损失近900万元。

钻杆刺漏问题成为困扰渤海油田高效开发的难题之一,摸清钻杆刺漏原因,选择合适力学模型对钻杆的疲劳寿命进行预测,寻求相应的解决对策对深井的高效钻进具有重要的意义。

一、渤海油田钻杆刺漏分析

钻杆受到的载荷既有静载又有动载,如拉力、压力、弯曲应力和扭矩等,且大部分都是交变载荷,同时还会受到腐蚀、磨损、温度及压力的影响。钻杆的失效包括疲劳、腐蚀疲劳及应力腐蚀等,其中疲劳是钻杆最主要失效形式,分为三类:过量变形、断裂和表面损伤[6-7]。渤中区域钻杆刺漏处的外表面特征见图1。

图1钻杆刺漏处表面特征图

钻杆刺漏主要发生在井深超过3 700 m,刺漏位置345~1 500 m之间,刺漏处呈半椭圆和矩形状特征。刺漏处外表面光泽,没有明显的腐蚀行为,而存在清晰的卡瓦牙痕,微观形貌发现异常机械损伤的痕迹,导致裂纹在外力作用下不断延展,最终发生疲劳破坏。

二、钻杆疲劳寿命预测模型

国内外学者从力学方面对钻杆失效做了很多研究,B.A.Dale、J.A.Howard均认为裂纹扩展导致钻柱疲劳失效,并考虑应力突变、腐蚀、划痕等因素的影响[8-9];高德利、林元华等学者从钻柱动力学、管柱力学对钻杆失效机理进行研究,建立了基于钻柱纵向振动、横向振动等多种力学模型[10-11]。本文考虑钻杆轴向振动,建立了钻杆在承受交变弯曲应力和轴向载荷下的钻杆疲劳寿命预测模型。

1.最大交变弯曲应力计算

钻进过程中,完全垂直的井眼并不存在,钻杆接头的外径大于本体外径,在轴向力和重力的作用下,其最大曲率并不等于井眼曲率,传统假设钻杆的变形曲率与井眼曲率相同不能满足工程要求。这里不考虑横向振动和扭转振动的影响,分别建立不考虑轴向振动和考虑轴向振动下的交变弯曲应力载荷计算模型。不考虑轴向振动,其轴向应力可用式(1)计算[12]:

式中:P—轴向应力,MPa;F—大钩载荷,N;q0—单位钻杆在钻井液中的有效重量,N/m;L0—危险点到井口的长度,m;Dp—钻杆本体外径,m;d—钻杆内径,m。

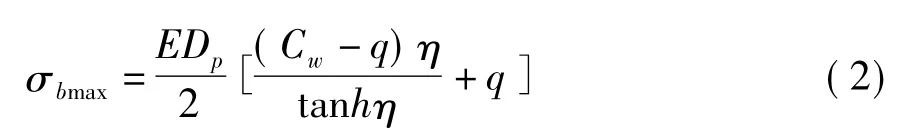

考虑钻杆本体与井壁不接触和呈点接触两种情况,在轴向应力P比较小时,钻杆本体不与井壁接触,此时最大弯曲应力见式(2)表示[13]:

随着轴向应力P的增大,钻杆本体开始与井壁接触,点接触时最大弯曲应力见式(3)[13]:

式中:Dj—钻杆接头外径,m。

钻杆的轴向振动将使得钻杆内部产生交变的轴向应力,与交变的弯曲应力叠加在一起,从而引起钻杆的疲劳破坏。弯曲段钻杆振动时,由圆弧角度φ和时间t决定轴向位移u,用微元段的轴向截面位移积分后确定整个弯曲段的位移,在井斜角φ处取钻杆微元d l,对应角为dφ,见图2。

图2弯曲钻杆轴向振动模型

这里不考虑弹性波的衰减效应,不考虑钻井液与钻杆之间的耦合效应及钻杆与井壁之间的接触,轴向振动波在弹性杆中的波动方程的一般形式见式(4)[14]:

式中:E—钻杆弹性模量,Pa;ρ—钻杆材料的密度,kg/m3。

假设钻杆系统的初始位移为0,钻柱顶端固定,钻头处钻压随时间的变化为B(t)=Cm+Bmsin(kt),则式(4)的解可以写为式(5):

则此时的轴向应力见式(6):

因此,考虑轴向振动后的最大交变弯曲应力为式(2)或式(3)与式(6)的叠加。

2.钻杆疲劳寿命计算模型

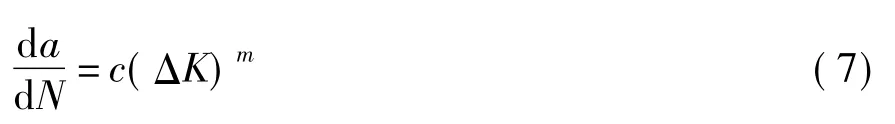

渤海钻杆刺漏是钻杆表面存在机械损伤造成的,应建立考虑初始裂纹的钻杆寿命计算模型。Paris将断裂力学引入疲劳裂纹的扩展计算,认为扩展速度受控于裂纹尖端的应力强度因子幅度ΔK,裂纹扩展速率和 ΔK满足关系式(7)[15]:

式中:ΔK—应力强度因子幅值,对于不同形状的裂纹有不同的表达式;d a—裂纹增量,m;d N—循环次数增量;c和m—相应的材料常数。

则钻杆的疲劳寿命N为:

式中:N—应力循环次数,a1—初始裂纹尺寸,m;ac—临界裂纹尺寸,m。

渤海油田的钻杆初始损伤集中在钻杆外表面,选择两种裂纹形状的应力强度因子进行疲劳分析,即表面线性裂纹和表面半椭圆裂纹,见图3。

图3钻杆表面损伤产生的裂纹示意图

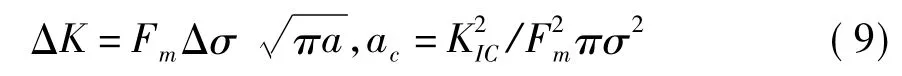

对于表面线性裂纹,ΔK和ac可表示为:

式中:Δσ—最大应力与最小应力之差,MPa;a—裂纹扩展尺寸,m;KIC—断裂韧性,Fm—裂纹形状几何因子。

表面线性裂纹疲劳寿命计算表达式见式(10)[16-17]:

对于表面半椭圆形裂纹,ΔK和ac可用式(11)、式(12)表示:

式中:MF1—钻杆内表面影响系数;a0、b0—分别为半椭圆裂纹长、短半轴长,m;MF2—钻杆外表面影响系数;δ—钻杆壁厚,m;Q—裂纹影响因子。

将式(11)和式(12)代入式(8),得表面半椭圆裂纹疲劳寿命表达式(13)[16-17]:

三、实例计算及分析

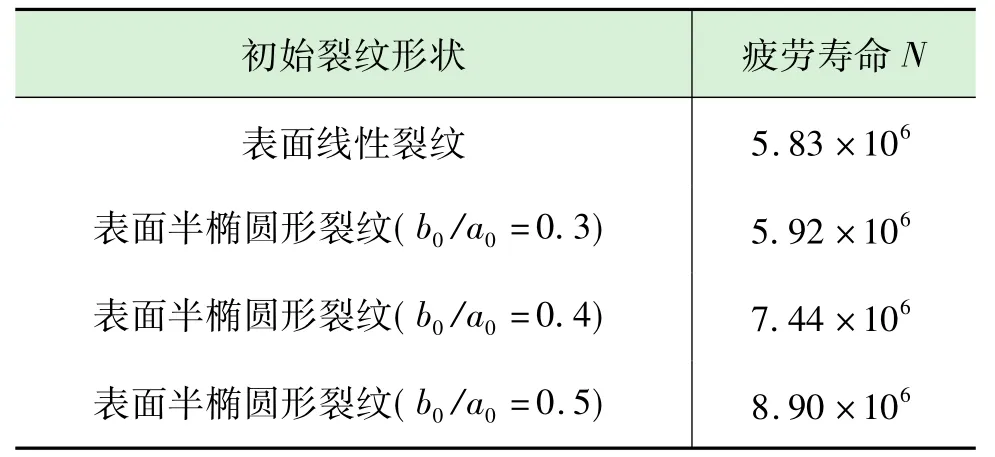

基本参数如下:钻杆外径为127 mm,钻杆内径为101.4 mm,材料断裂韧性为,初始表面椭圆裂纹的长半轴a0为0.000 6 m,初始表面线性裂纹短半径长c0为0.0006 m,大钩载荷1 070 kN,井眼直径215.9 mm,危险点深度800 m,危险点处井斜角为30°,井眼曲率为5°/30 m,单位钻杆重量284.58 N/m或373.28 N/m,杨氏模量E为200 GPa,材料常数c=6.14×10-14,m=3.16。计算结果见表1。

表1不同表面裂纹形态的钻杆疲劳寿命

由表1可知,钻杆表面裂纹的几何形态影响钻杆的疲劳寿命,一般情况下当线性裂纹和半椭圆形裂纹的尺寸相近时,表面为线性裂纹的钻杆寿命更短,表面半椭圆形裂纹钻杆的疲劳寿命与b0/a0有关,随着b0/a0值的升高,钻杆的疲劳寿命增加。

四、结论

(1)卡瓦牙对钻杆外表面造成机械损伤形成初始裂纹,在交变应力载荷作用下初始裂纹逐渐扩展,当裂纹扩展到临界尺寸时,裂缝穿透钻杆,钻井液沿裂缝发生刺漏,这是渤海钻杆刺漏的主要原因。

(2)初始裂纹的形态和大小将影响钻杆的寿命,当线性裂纹和半椭圆形裂纹的尺寸相近时,表面为线性裂纹的钻杆寿命更短,表面半椭圆形裂纹钻杆的疲劳寿命与b0/a0有关,b0/a0越大,寿命越长;随着线性裂纹长度的增加,钻杆的疲劳寿命降低显著,其对初始裂纹长度比较敏感。

(3)优化钻具组合和钻进参数、提高钻杆和接头强度、减小钻杆表面损伤可以在一定程度上提高钻杆的寿命。