减压系统同时生产二、四线润滑油料时操作优化

刘兴勤 席满意 李峰峰 赵雪萍

(1 兰州石化职业技术学院,甘肃 兰州 730060;2 兰州石化公司炼油厂,甘肃 兰州 730060)

为了认真落实集团公司、石化公司、炼油厂有关“开源节流、降本增效”文件的要求,常减压联合车间制定了2016年“开源节流降本增效”工作实施方案,减压侧线馏程宽度攻关作为一个增效点被列入其中。近年来,由于原油性质相比设计发生较大变化(设计长庆油:青海油:吐哈油=50.00%:33.33%:16.67%),现在长庆油:青海油:牙哈油= 79.93%:9.09%:10.99%),原油变轻,减顶、减一线轻质油较多;原油性质及加工量的变化,导致减压塔内气液相负荷变化大,气液接触传质效果不理想,尤其是减压二、四线同时要求控制时常出现头轻尾重,侧线馏程宽度(97%点温度-2%点温度)大,难以实现润滑油组份窄馏程,无法为后续装置提供优良的润滑油原料。

1 减压系统操作原则及侧线控制要求

1.1 减压系统操作原则

高真空、低炉温、浅颜色、窄馏分。

1.2 减压侧线控制要求

2016年分厂要求控制减压二、四线时:减压二线低粘度、窄馏程;减压四线高粘度、窄馏程。单控制某条侧线时,提头降尾法能够较好的满足操作要求,但在实际生产中,常出现多条侧线同时控制的现象,尤其是同时控制减二线和减四线时,减二线要求压轻,而减四线要求放重,一轻一重同时控制,对操作提出较高的要求,所以实际操作应进行适当调整。

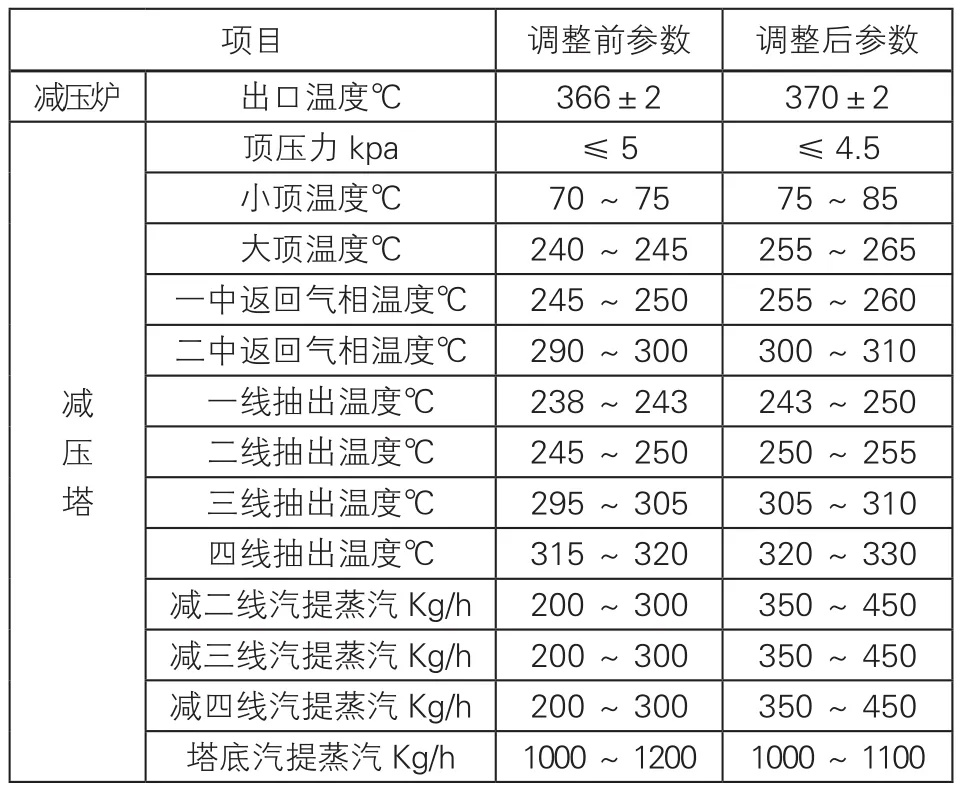

表1 减压二、四线控制指标

2 侧线粘度和馏程的主要影响因素分析

2.1 粘度主要影响因素

1)真空度;2)本侧线馏出口温度;3)本侧线放量;4)上一侧线的放量;5)原油性质;6)减压炉出口温度。

2.2 馏程主要影响因素

1)2%点温度影响因素:真空度,本侧侧线吹汽,塔顶温度,本侧线馏出口温度;2)97%点温度影响因素:中段回流量,减压塔底吹汽,上一侧线放量,本侧线放量。

3 2016年1月至7月减压操作优化

3.1 操作现状

1)减压侧线馏程普遍≥110℃,馏程偏宽,尤其各侧线2%点偏低;

2)装置2013年大检修后,当前临近检修期,减压塔内填料部分结焦堵塞,所以填料孔隙率和比表面积有所减小,气液接触充分,传质效果较好,但塔内压降增大;

3)加工量13000-13500t/d左右(设计15000t/d),减压炉进料300-330t/h左右,塔内内回流较大,分离效果较好,体现在各侧线及中回的集油箱液位偏高。

3.2 原因分析

为了降低减压各侧线馏程宽度,对减压各侧线馏程宽度较高的原因进行分析,原因总结如下:

1)常压拔出率不够,轻组分进入减压系统,导致减压系统顶部负荷大,真空度偏低,从而造成减压二、四线2%点温度偏低;

2)减压系统操作参数控制不合理,造成减二、四线馏程宽度大。

3)减压二、四线及中段回流泵封油注入量大,轻质封油(减一线)进入减压二、四线中,造成减二、四线2%点温度偏低。

3.3 整改措施

1)操作调整--提头降尾法(重在提头,降二中提一中)

(1)针对造成减压二、四线馏程宽度较高的原因,装置从2016年1月上旬开始逐步对操作进行了优化调整。

首先在不影响质量的前提下对初镏塔、常压炉及常压塔等操作参数进行了优化调整:

①通过提高初馏塔顶温度、初侧线抽出温度;降低初馏塔顶压力,提高初馏塔拔出率;②通过提高常压炉出口温度,降低常顶压力,提高常压塔顶温度、常压塔底汽提蒸汽量,提高常压塔拔出率;③通过优化初馏塔、常压炉及常压塔操作,从而提高常压系统拔出率。

(2)其次对减压炉和减压塔各操作参数进行了优化。

①提高减压炉出口温度,加强油品汽化;②提高减顶真空度,降低油品沸点,加强深拔;③由于塔内气液相负荷较大,填料孔隙率低、内回流大,气液相接触较充分,可以选择较低的二中回流量,以提高二中返回处气相温度,保证减四线2%点温度和粘度;由于负荷上移,可以适当提高一中回流量,控制气相负荷,维持塔顶温度,但要注意保持较高的一中返回处气相温度,保证减二线2%点温度;顶温用顶回流控制维持高点,充分的拔走轻组分;④在保证减压塔顶压力≤4.5kpa(绝压)的情况下,控制减二、三、四线汽提蒸汽,降低侧线中轻质油的汽化分压,拔出轻质油,提高侧线闪点及侧线的2%点温度;⑤由于塔内气液相负荷较大,适当降低减压塔底汽提蒸汽,从而降低轻质油汽化分压,提高轻质油拔出率,实现深拔。

表2 减压炉和减压塔操作参数对比表

2)现场机泵封油量调整

对减压各侧线及中段回流封油流量进行调整,调整前后数据见表3。

表3 封油调节对比表

在确保封油管线不凝结前提下(机泵封油量小于200L/h极易出现管线凝结),降低减压各侧线及中段回流线机泵封油量,降低封油对减二、四线2%点温度的影响,提高减压二、四线馏程2%点温度,从而达到降低减压二、四线馏程宽度(97%点温度-2%点温度)的目的。

3.4 数据统计

统计操作优化调整前后减压二、四线馏程宽度如下:

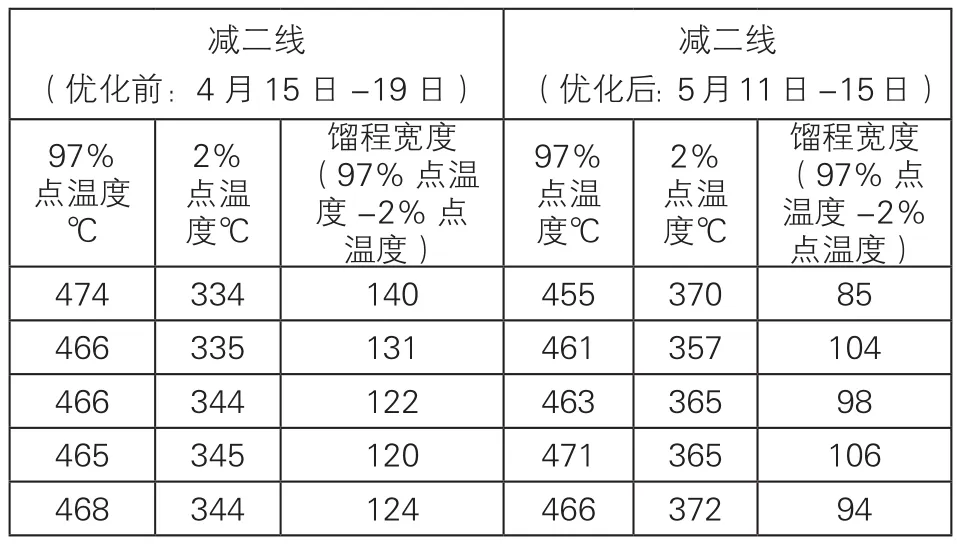

表4 优化前后减二线馏程宽度对比表

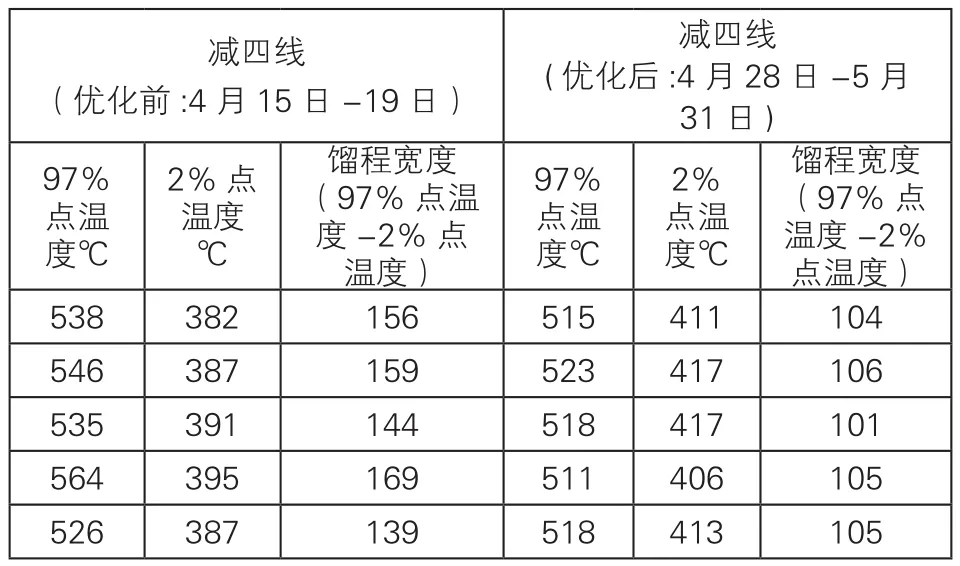

表5 优化前后减四线馏程宽度对比表

从表4、表5看,优化操作后,减二线2%点温度升高约25℃(取均值,以下数据同),97%点温度下降约5℃;减四线2%点温度上升约18℃,97%点温度下降约23℃。

4 结语

对常压系统的操作参数调整,使得常压系统实现了轻质油深拔,降低了减压系统的负荷;对减压系统操作参数的优化,使得减压二、四线的2%点温度有所升高、97%点温度有所下降;调整减压二、四机泵封釉等轻质油的注入量,使得减压二、四线的2%点温度有所升高。通过以上操作的优化,最终使得减二线2%点温度升高约25℃(取均值,以下数据同),97%点温度下降约5℃;减四线2%点温度上升约18℃,97%点温度下降约23℃。满足分厂对减压二线低粘度、窄馏程和减压四线高粘度、窄馏程的要求,且均达到了公司的要求,具有一定的实用性。