BIM技术在高铁简支梁拱组合体系桥施工中的应用

■ 耿国永

0 引言

近年来,诸如杭州湾跨海大桥、港珠澳大桥等大型、特大型桥梁工程越来越多,现代桥梁大跨、复杂、高强、轻质等特征对建设施工技术提出了更高的要求和挑战,传统二维工作模式已难以解决施工中的困难,BIM技术的应用成为必然。利用BIM建模软件创建包含完整工程信息的三维数字模型[1-2],实现与作业现场的高度契合,让管理层和作业层能够直接查看三维立体模型代替翻阅二维CAD设计图纸。同时利用建模关联工具在项目实施前发现工程问题,提升工程项目管理成效[3]。

1 工程概况

新建郑万铁路跨永登高速公路的128 m简支梁拱组合体系桥位于许昌市禹州境内,桥梁全长130.2 m,永登高速公路路面宽度为36.5 m,双向6车道,匝道路面宽7.0 m。简支梁拱组合体系桥与永登高速公路水平夹角为74.5°,与匝道水平夹角为87.3°,铁路建成后距公路净高为8 m。该桥结构形式为下承式简支梁拱组合体系桥,桥梁基础采用钻孔桩承台基础,墩身为异形实体桥墩,起讫墩号为541#—542#,高度分别为5 m和2 m。系梁按整体箱形布置,采用单箱三室预应力混凝土箱形截面,桥面箱宽17.8 m,梁高2.5 m,底板在3.0 m范围内上抬0.5 m以减小风阻力,吊点处设横梁,厚度为0.4~0.6 m。拱肋轴线采用悬链线方程,拱肋计算矢高26 m,计算跨径L=128 m,矢跨比为1/5。拱部采用Q345q-D材质钢管,与梁体垂直方向形成9°的夹角,钢管内采用C55补偿收缩性混凝土填充。拱肋之间共设5道K撑,横撑由Φ600、Φ50、Φ360 mm的圆形钢管组成,钢管内不填充混凝土,外表面需做防腐处理。吊杆布置采用尼尔森体系,水平夹角为52.39°~71.18°,横桥向水平夹角为81.00°。拱脚定位、拱肋及吊杆安装、预应力体系和预埋件等空间位置布置要求高,其精度直接决定全桥的受力体系。

2 BIM技术应用

2.1 模型可视化

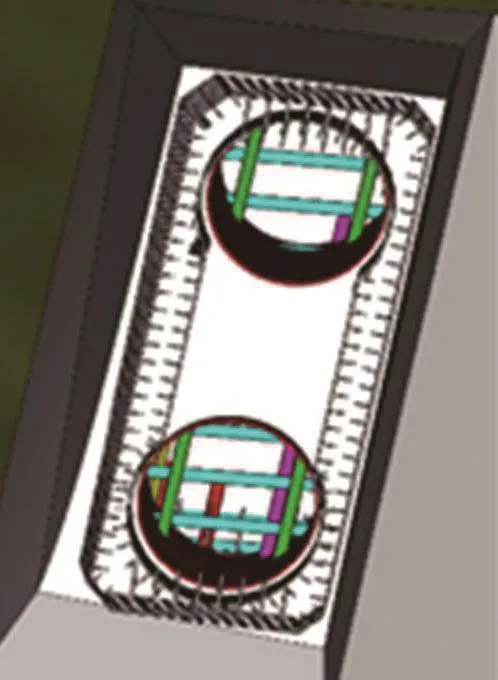

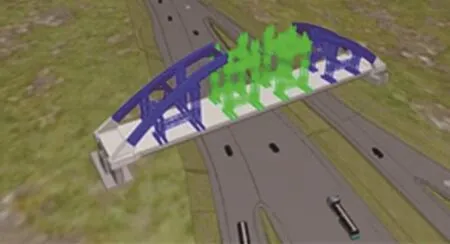

简支梁拱组合体系桥上跨永登高速公路,系梁现浇支架采用Φ600 mm×8 mm钢管立柱+贝雷梁的梁柱式结构形式,贝雷梁上部设置横桥向Ⅰ14工字钢,Ⅰ14工字钢上放置顺桥向方木,方木上放置胶合板;拱肋安装支架采用Φ529 mm×10 mm钢管焊接的“人”字形钢管柱结构。根据施工方案创建支架三维模型,在设计图上建立跨永登高速公路简支梁拱组合体系桥三维模型(见图1)。

2.1.1 优化施工方案

利用BIM技术将简支梁拱组合体系桥三维模型与施工方法有机结合,模拟施工作业工序,进一步核查施工方案是否合理。该过程中,工程师可以直观、形象、生动地动态参与拱肋安装、拱脚定位、预应力张拉、线形监控等复杂关键工序全过程,发现不合理或错误时能够及时修正施工方案,然后再进行方案模拟检查、优化,直至施工方案全面可行。

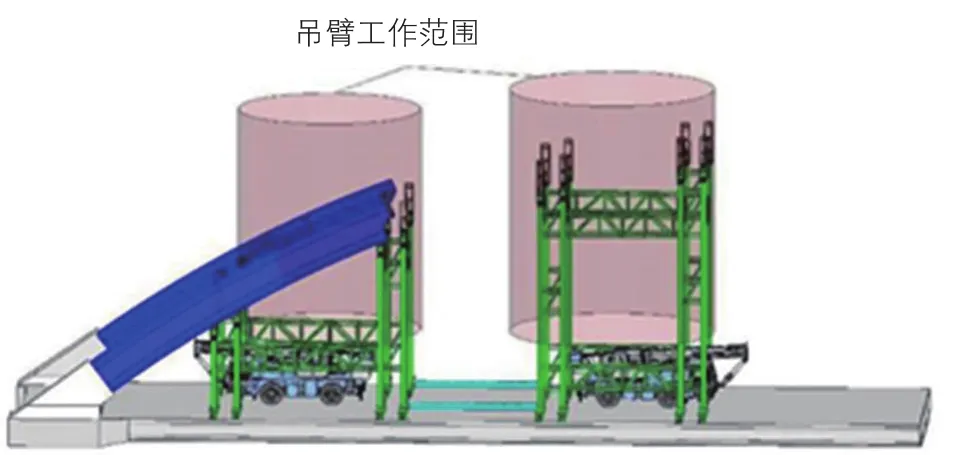

钢管拱肋安装是简支梁拱组合体系桥的关键工序,其中拱肋吊装方案采用2台80 t汽车吊在桥面进行安装,钢管拱吊装节段运输至现场后在桥头位置存放,需安装拱段应提前1 d利用汽车吊倒运至安装位置进行存放。在利用BIM技术模拟汽车吊站位时(见图2),发现汽车吊单支腿处没有正对系梁的隔板和腹板,为确保系梁顶板承载力满足要求,把该工况下的三维模型输出到Midas FEA中计算,结果显示系梁顶板承载力不满足要求。然后把汽车吊单支腿正对系梁的隔板和腹板,汽车吊支腿下设置1 200 mm×1 200 mm的双层钢板支垫,钢板壁厚10 mm,两层钢板中间夹间距200 mm的Ⅰ10工字钢,再对该工况进行模拟,结果显示安全系数满足要求。

图1 跨永登高速公路简支梁拱组合体系桥三维模型

图2 汽车吊站位BIM模型

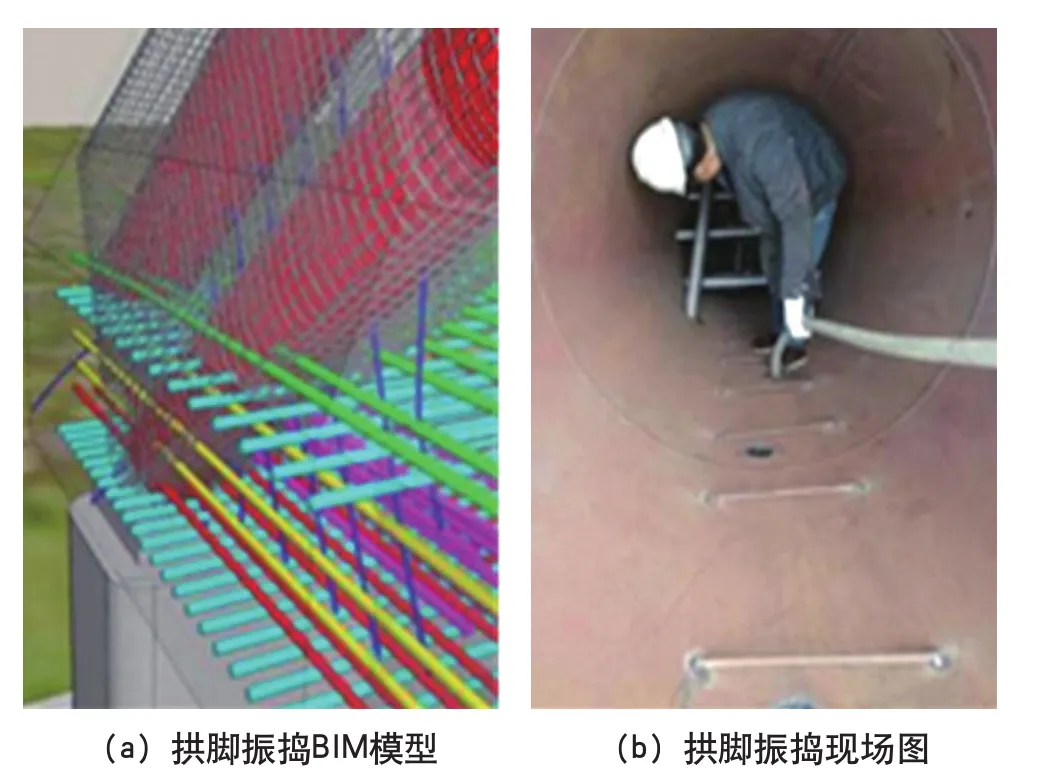

拱脚结构十分重要,但混凝土施工质量控制难度较大,以往经常出现拱脚混凝土不密实和裂纹现象。主要原因是拱脚在系梁端部实体段与边腹板交接处“生根”,不同方向的钢筋围绕预埋钢管密集布置,拱脚下还有固定预埋钢管的型钢支架和三向预应力波纹管穿过,混凝土振捣质量难以保证。通过由BIM技术建立的拱脚模型,发现拱脚处混凝土振捣存在盲区,且在个别位置振动棒很容易触碰到波纹管使预应力管道漏浆堵塞。拱脚振捣BIM模型见图3(a),其中蓝色显示为模拟的振动棒,最终把振捣方案优化为在钢管拱内切割出间距为60~70 cm的振捣孔和观察孔,开孔精确定位避开波纹管,这样可以在混凝土浇筑时让作业人员在拱脚预埋钢管内用30型振动棒按“快插慢拔”的原则实施捣固,同时安排另一班作业人员在系梁顶面和腹板侧面采用振动棒加敲击的方法进行振捣,最后用钢板把振捣孔和观察孔焊接封堵(见图3(b))。

2.1.2 高效审核图纸

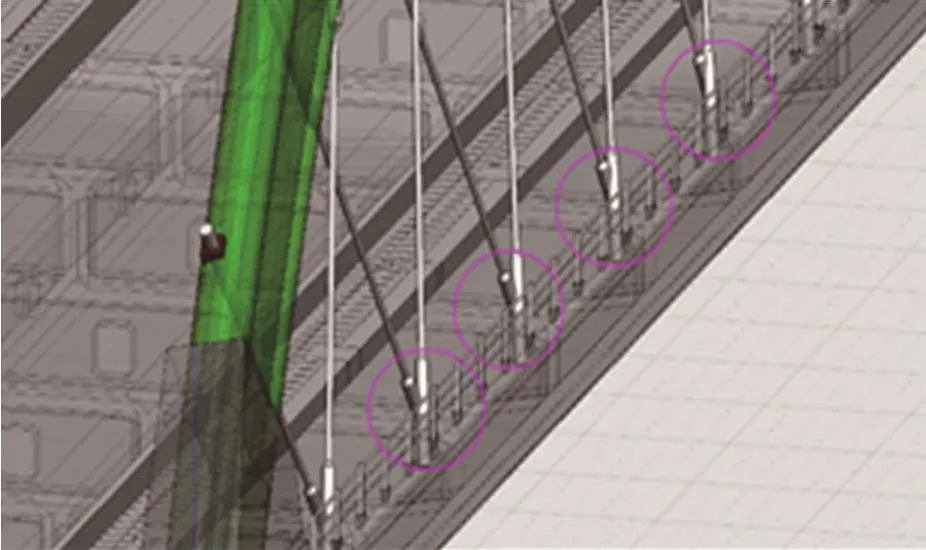

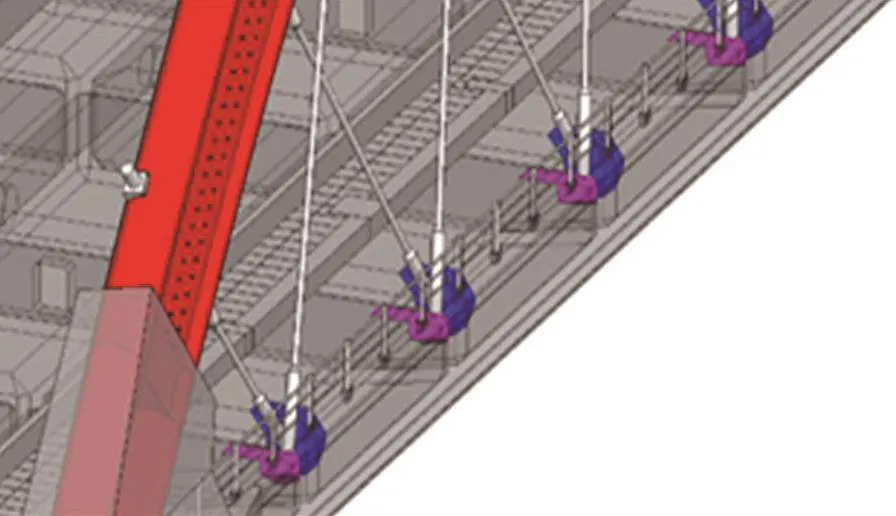

由于简支梁拱组合体系桥结构比较复杂、施工难度大,特别是预应力管道、吊杆、拱肋等细部结构的相对空间关系更是错综复杂,传统二维CAD图纸是在不同图纸上展示不同构件,在设计阶段很容易出现不同构件之间位置冲突等纰漏或错误。鉴于部分结构的复杂性和二维图纸传递设计信息的局限性,工程师很难快速准确发现设计图纸存在的问题,无法正确理解设计意图,从而造成损失。运用BIM模型可以让工程师直观理解设计意图,使设计信息完整地传递给施工人员,预先发现设计问题,并快速准确向设计人员反馈信息,提高审图的效率和准确度。通过BIM模型还可与设计人员搭建有效的沟通平台,避免“边干边审”传统模式下造成的误工、返工现象。按原设计内外吊杆下部发生位置冲突见图4,与设计人员沟通后修改的吊杆位置见图5。

图3 拱脚振捣优化方案

图4 原设计内外吊杆的位置冲突

图5 修改的吊杆位置

2.1.3 技术交底形象化

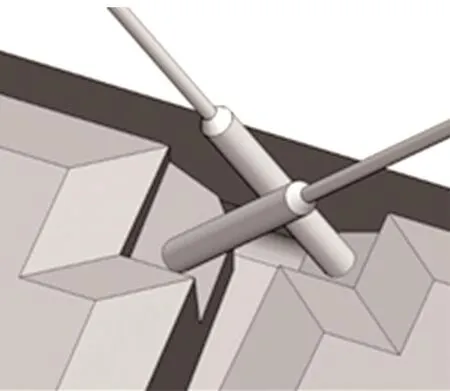

运用BIM技术对结构复杂构件进行形象化的技术交底,使管理人员和作业人员深刻理解设计意图、掌握施工方法,避免误解造成误工废料。例如吊杆下异形锚块部位结构尺寸复杂,在传统二维设计图条件下,施工人员很难对异形锚块结构有准确的认识和理解。利用BIM模型的可视化优点,把异形锚块的复杂结构直观、形象地展示出来(见图6),模板加工尺寸、预埋钢管的定位坐标、预埋件角度等实际施工数据也可以全部通过模型获取,增强项目人员的识图能力,提高施工准确度。

图6 异形锚块BIM模型

2.2 碰撞检测深化设计

简支梁拱组合体系桥设计为三向预应力体系,预应力管道比较密集,特别是在拱脚处还有预埋钢管,充分利用BIM技术强大的碰撞检测优势,发现横向预应力、纵向预应力等预应力管道与钢管发生多处碰撞,碰撞BIM模型见图7。经与设计单位沟通,设计人员明确可以在拱脚预埋钢管上有冲突的位置预设孔洞,确保预应力波纹管道可正确通过。

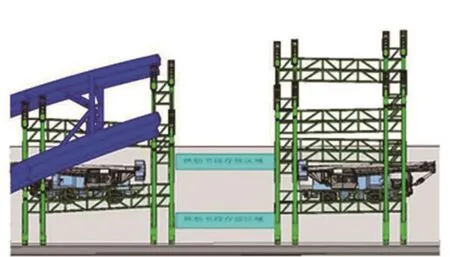

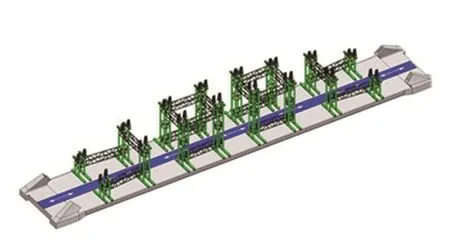

2.3 模拟场地布置

简支梁拱组合体系桥的钢管拱单侧拱肋在工厂制造共分为11个制造节段(不含拱脚),左右侧各11个拱肋节段,全桥共计22个,单节拱肋最大质量26.78 t。由于受场地空间的限制,拱肋安装时,施工组织需要根据现场实际情况选择施工方法和机械设备,特别是汽车吊的选型要根据吊装拱肋的质量、起升高度、回转半径及折减系数进行计算。利用BIM技术可完成有限空间内场地的合理布置,有效避免安全隐患和资源浪费,进一步提高作业工效。利用BIM技术模拟拱肋存放见图8,机械设备行走路线见图9,汽车吊站位及吊装范围见图10。

2.4 四维模拟施工进度

图7 碰撞BIM模型

图8 拱肋存放区域

图9 机械设备行走路线

图10 汽车吊站位及吊装范围

在二维传统模式下,施工进度管理在形式上基本通过表格和CAD图纸呈现,由于信息量匮乏或不全面,很大程度依靠管理人员的经验进行决策,施工整体进度控制处于“差不多”的估计状态,缺乏精细的量化分析和精准判断。BIM技术的四维进度管理是三维模型与时间维度紧密结合的产物,将施工任务与时间、结构构件、施工阶段相互关联,创建四维施工进度,不但能够对施工进度进行查询、跟踪、分析、调整,还能直观展现实际进度和计划进度,实现施工进度的动态管理。通过四维模拟包含时间参数的建造过程,核查工序和工法是否合理以及对按期实现进度目标的影响程度,审核制定的进度计划是否可行,检查节点工期与施工进度是否匹配。这些进度状况能够以天、周、月、季度为单位进行正序和倒序的四维动态模拟,施工进度信息可以在Navigator与Microsoft Project、Primavera P5、Primavera P3等软件之间相互导入或导出,生成有关的数据表,实现进度的量化分析,精准判断进度状态,使管理人员快速掌握实际工程进展情况,及早发现制约进度的关键控制点,优化调整资源配置,确保进度管理目标的实现。简支梁拱组合体系桥拱肋安装施工进度模拟见图11。

2.5 快速准确算量

传统桥梁工程的工程量清单统计非常繁琐且变量多,需要经常改动,费时费力。特别是对于结构复杂的简支梁拱组合体系桥,无论是梁柱式临时支架,还是实体工程,材料用量种类繁多、数量庞大,准确快速算量是个难题。利用BIM技术的工程量统计功能,通过三维模型很快地生成材料清单,有利于项目提前进行物资供应市场调查,选择合适的供货商及时预制定做,可节省大量重复性工作,缩短物资进场周期,有利于保证施工进度。而且BIM模型具有实时联动特性,即使数据有变也会根据联动特点自动调整,始终保持与实际项目相符,提高了准确率及工作效率,也有利于工程成本控制。

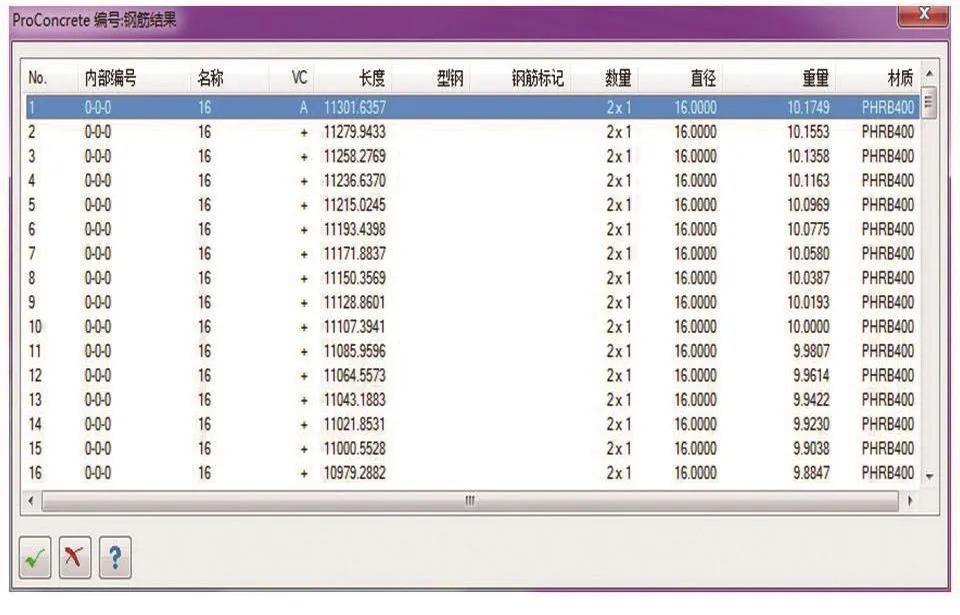

以拱脚部位钢筋工程量计算为例,利用ProStructure建立拱脚钢筋模型(见图12),然后按照工程师习惯对钢筋进行编号,为方便核对施工图也可输入设计图纸上显示的钢筋编号,自动生成钢筋材料统计表(见图13),还可直接导出到Excel中完成统计工作。如果发生变更可修改模型,材料统计表会相应自动调整。

图11 简支梁拱组合体系桥拱肋安装施工进度模拟

图12 拱脚钢筋模型

图13 钢筋材料统计表

3 结束语

采用BIM技术对郑万铁路跨永登高速公路的128 m简支梁拱组合体系桥进行三维建模,判断施工方案的可行性和设计的正确性,检查结构碰撞,优化设计。利用BIM技术改进了施工工艺,实现技术交底的形象化,完成了四维进度模拟和快速准确算量。BIM是近年来彻底改变工程建筑行业的一次重大技术革命,将包含质量、安全、时间、成本等多维信息的工程建造过程提前在计算机中形象地进行模拟,具有缩短工期、减少工程中摩擦、降低成本、提高管理效率等优点,未来必将有更广泛的应用。